啤酒生产车间除湿方案探讨

中国轻工业广州工程有限公司 蒋梅城 盘智斌

蒙特空气处理设备(北京)有限公司广州分公司 赵石生

0 引言

在我国南方高热高湿地区,啤酒厂发酵罐底及楼板顶部圈梁位置普遍存在发霉现象。对于啤酒生产车间而言,如何控制空气的温湿度,减少霉菌的生长,营造良好的食品生产环境,是暖通空调专业应重视的问题[1]。

为了抑制霉菌生长,目前常用的方法有车间整体冷库化设计、墙柱和楼板刷涂防霉涂料、加强机械通风等。整个车间围护结构按照冷库的保温要求设计,虽然能有效减少霉菌生长,但初投资及运行成本过高;墙柱和楼板刷涂防霉涂料的做法初投资较高,初期效果很好,随着时间的推移,效果会逐渐减弱;机械通风方式一定程度上可改善罐底长霉现象,但是对温度控制有限,且风管的布置受空间限制。

本文以某项目为例,探讨抑制车间霉菌生长的除湿新方案,为啤酒厂生产车间的抑菌提供新的思路。

1 项目概况

该项目为福建地区某啤酒厂发酵车间,建筑面积11 000 m2,车间高6.6 m。由于室内地面经常冲洗,因此在无人工干预的情况下,车间处于高湿状态。车间设计参数为:温度10 ℃,相对湿度40%,地面冲洗散湿量612 kg/h。地面、罐子和管道需要经常冲洗,而排水直接排入室内排水沟,造成室内空气湿度较大。另外,由于室内有定期巡检人员,需要送新风。通过常开的外门和机械送风系统会引入室外的高湿空气,围护结构密封不严也会造成室外水汽的渗入。由于发酵车间为冷车间,罐体和管道均采取保冷措施,房间温度一般不高。室内湿度对霉菌生长有较大影响。室内空气湿度越大,越容易形成冷凝水,也越容易繁殖霉菌。

未控制湿度的车间内,罐体及天花板滋生大量霉菌,发霉区域集中在发酵罐与旁边的圈梁位置。罐体内储存的是发酵中的啤酒原液,不同阶段原浆的温度在-1.5~7 ℃之间,罐体外保冷夹层内酒精水溶液温度约-4 ℃。当冷表面温度低于室内空气的露点温度时,室内空气遇冷凝结。经实地观察,发酵车间内载冷剂管道、地面设备及发酵罐体的外表面均有凝结水。而布置在地面的管道和设备由于经常冲洗和保温良好,因此虽然有凝结水现象,但是光滑表面霉菌不易附着,未出现长霉现象。而顶部的罐体虽然是金属壁面,但是由于清洁工作不彻底,且此区域为通风死角,易造成积累性污染。同时罐体体积大,保温薄弱之处容易形成冷桥,表面温度低,更容易结露。凝结水与污垢共同形成了适合霉菌繁殖生长的条件。罐体周围的楼板圈梁同样位于通风死角,且存在来自屋顶的外界潮湿空气渗透,因此霉菌易附着繁殖,霉菌多为假酵母菌[2]。

为了抑制霉菌的生长,除了冷桥部位保温外,应控制室内湿度,保持环境干燥[3];优化气流组织,对死角区域增强气流扰动。

2 室外气象参数

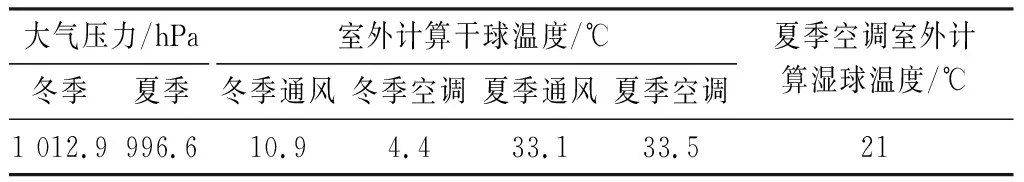

该项目位于福建某沿海城市,气候条件为高热高湿。相对其他地区的啤酒厂发酵车间,发霉现象更加严重。表1为室外设计参数。

表1 室外设计参数

3 3种除湿方案

3.1 方案1——组合除湿,整体湿度控制

该方案为组合除湿[4],对整个车间温湿度进行控制。室内温度取10 ℃,相对湿度取40%,含湿量取3 g/kg。新风(A)经过前表冷段预冷除湿(A→B)后与室内回风(C)混合(C+B→D),混合的一次风经转轮除湿后温度上升(D→E),再经后表冷段等湿冷却(E→G),经风机送至室内(G→H→C)。空气处理过程的焓湿图见图1。

图1 方案1空气处理过程焓湿图

由于车间内人员较少,仅为巡检取样人员,按照相关规范的要求新风量很小[5]。仅采用1套设备新风+回风系统既不经济,也不合理。

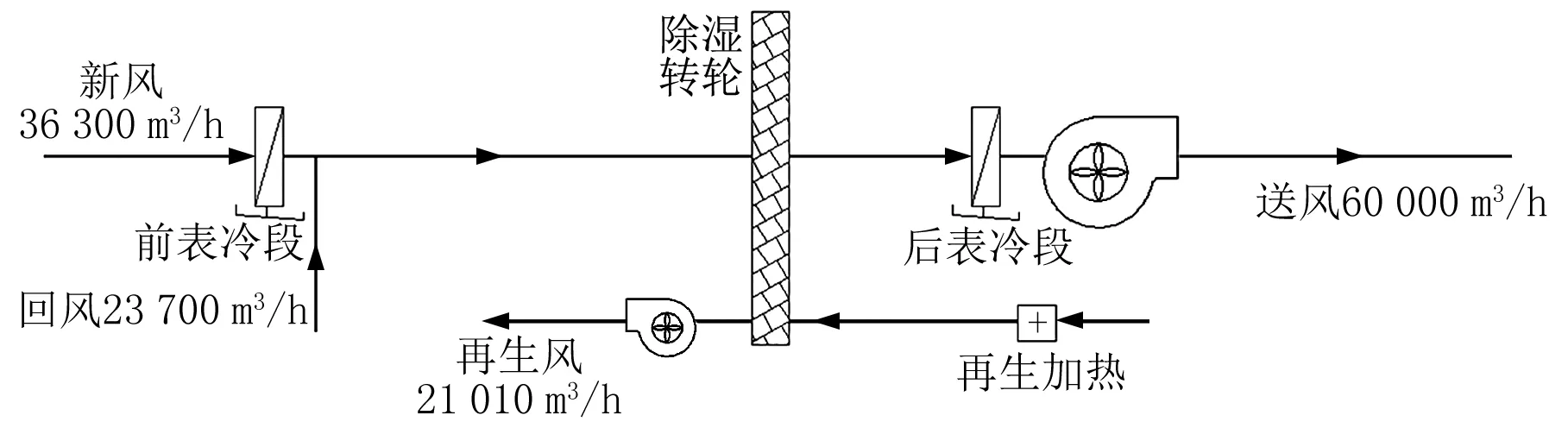

新风换气次数约为0.5 h-1,保证室内微正压,以减少室外湿空气渗透。新风+回风机组的空气处理流程见图2。全回风机组的空气处理流程见图3。

图2 新风+回风机组空气处理流程图

图3 全回风机组空气处理流程图

依据湿负荷计算及现场要求,选择5台设备,其中1台为新风+回风机组,送风量为60 000 m3/h,新风量为36 300 m3/h,耗冷量为1 420 kW,质量为5 000 kg,外形尺寸(长×宽×高)为8 000 mm×4 000 mm×4 000 mm;4台为全回风机组,机组外形尺寸、风量、质量同新风+回风机组,单台耗冷量为422.8 kW。5台机组的总功率为335 kW,蒸汽总耗量为4 699 kg/h,总耗冷量为3 111 kW。

此方案采取整体温湿度控制,设备选型较大(设备总占地面积180 m2),但设备数量少,湿度控制无死角。缺点是初投资和运行成本高,风管系统较复杂,室外有再生风进风口和排风口。而室内风管系统采用上送下回方式,安装施工较复杂。需要注意的是,气流组织的设计至关重要,实际应用中推荐在罐子和罐子之间布置主风管,而围绕每个圆形罐子顶部设置环形风管,同时均匀布置风口。风口根据实际情况选择向上或向下斜侧吹,可以选择较大的出风风速,增强局部扰动,防止出现气流死角。

3.2 方案2——节能湿度控制

该方案中,首先新回风混合(A+B→C),混合后的空气通过前表冷段冷却到12~18 ℃进行除湿(C→D),然后接近饱和的低温空气通过蒸发器进一步冷却到7~15 ℃(D→E),最后通过低温干燥的转轮进行等焓除湿处理(E→F/G)。风机出口空气(G→H)温度为15~23 ℃,相对湿度为35%~50%。处理过程见图4、5。

图4 方案2空气处理过程焓湿图

图5 方案2空气处理流程

此过程表冷段仅需通入7 ℃冷水,可使用工厂原有包装间岗位空调冷源,不必为了除湿而提供更低温度的冷水,无需另设机组,可以保证冷水机组运行在高效状态。而D→E过程为制冷剂直接膨胀式冷却,利用除湿机自带的蒸发器可以进一步去除空气中的水分,对前表冷段已经冷却到露点温度的空气可以进一步降温降湿。同时利用制冷系统中的冷凝器废热对转轮再生,冷凝器的废热温度为45~55 ℃,废热量约为35 kW。对比常规转轮,无需高温热源即可实现吸附剂再生,不另外耗费蒸汽热源或者电。这种除湿方式可以节省25%~40%的年运行费用。

设计选用12台节能除湿机,每台冬天再生辅热蒸汽耗量为51 kg/h;总功率为312 kW;蒸汽总耗量为612 kg/h;耗冷量为1 812 kW。单台设备参数为:机组尺寸(长×宽×高)3 996 mm×2 046 mm×2 338 mm,制冷量151 kW,送风量16 618 m3/h,新风量3 000 m3/h,质量2 500 kg。

方案2的优点是单台设备选型小(设备总占地面积140 m2),运行费用较低,节能性好。缺点是设备数量多,湿度控制有死角,且控制范围局限,只能控制设备出口空气含湿量6.4 g/kg。极端天气下有结露风险,初投资高。室外有再生风进风口、排风口,室内有水平风管上部送风系统和竖直风管下部回风系统,安装施工较为复杂。

3.3 方案3——局部湿度控制

由于霉菌集中繁殖的场所主要集中在室内天花板处发酵罐与屋面圈梁之间的位置,因此针对重点区域采用局部湿度控制有其合理性。该方案中设备自带百叶风口从室内取风,经除湿机转轮除湿后连接风管,向上沿4个方向吹向发酵罐锥形底部及圈梁、天花板区域。再生空气从室外取,通过风管送到各台除湿机,吸湿后的热湿空气通过风管排到室外。由于转轮除湿为近似等焓升温的过程,该方案会引起房间一定的温升。

每2个罐体平均采用1台除湿机,把除湿机放置于4个罐体中间,用风管将干空气分为4路引导至发酵罐外表面,沿着罐体往上吹。每台除湿机可以解决2个罐体外霉菌问题。送风示意图见图6。

图6 方案3送风示意图

所需配置的除湿机数量为罐体数量的一半,故选择63台。单台设备的外形尺寸(长×宽×高)为715 mm×590 mm×1 452 mm,送风量为1 400 m3/h,再生风量为600 m3/h,质量为160 kg。

该方案的优点是初投资少,运行成本适中,设备可灵活开启和控制。设备吊装在楼板下,不占地面面积。风管系统为局部的送风风管和室内再生风的送风排风系统,较为简单。缺点是由于只针对控制范围送风区域的罐体和天花板,湿度控制仍存在一些死角。如罐子和罐子中间的立柱和靠近罐子的内侧,容易出现长霉现象。采用柱面贴光滑瓷砖的方式可以有效改善这一情况。

4 3种方案对比分析

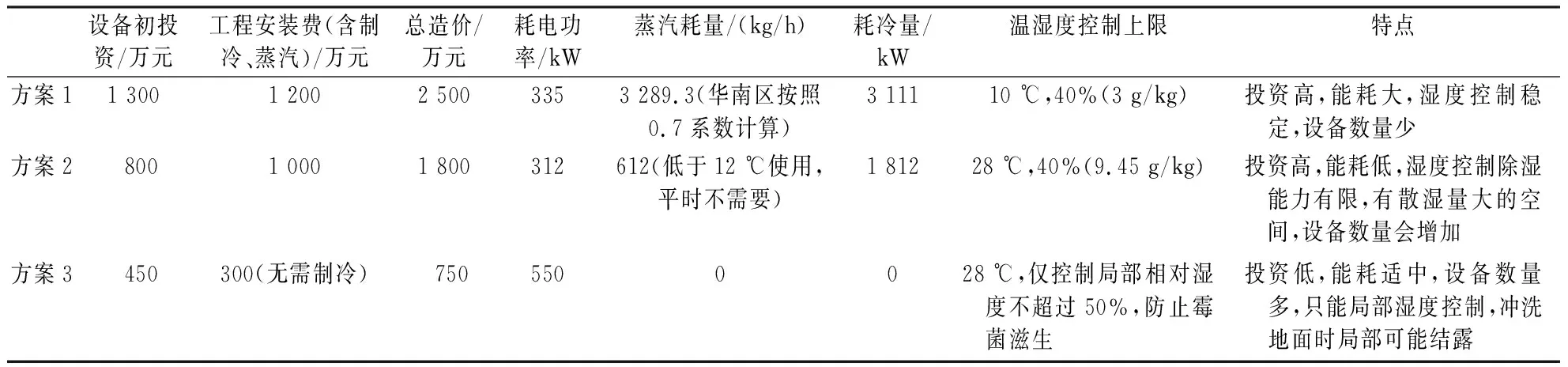

表2显示了3种方案的投资预算对比。由于啤酒厂发酵车间罐体夹套及管道中流动的是低温冷媒,车间保温好,因此夏季一般室内温度不会超过28 ℃。10 ℃以下霉菌繁殖得以有效抑制,10~28 ℃温度范围对霉菌的繁殖影响有限,起更大作用的是湿度。理想相对湿度控制范围为40%~50%。方案1温湿度控制最好,方案2着重控制整体湿度,方案3仅控制局部湿度。

表2 投资预算对比

由表2可见,方案1投资最大,能耗也高,但是其相对湿度控制稳定。方案2各方面较为适中,成本及效果介于方案3和方案1之间。方案1与方案2对比,前者总造价高达2 500万元,约为方案2的1.4倍;运行电耗相差不大,年蒸汽耗量则高达方案2的270倍。需要特别说明的是,由于2种方案温湿度控制参数不同,因此投资预算对比只能作为参考。而方案3投资最少,总造价约为方案2的41%,耗电量为3种方案中最高,无需耗费蒸汽,设备及管道安装也最为简单,但是只能局部控制重点区域,仍存在死角。

5 结语

上述3种啤酒厂车间除湿方案均有其应用的局限性。具体采用哪种方案,需要根据实际需求,从初投资、运行能耗及运行效果综合评估进行选择。综合多个工厂的实际情况,在有蒸汽或热水热源的工厂,建议采用方案1(如武汉某精酿啤酒厂);在只有电作为能源的厂区,其用电指标较为紧张,且工艺要求温度较宽泛,则建议采用方案2(如广州某啤酒厂);当啤酒厂不处于高热高湿区域,如在寒冷地区,或生产工艺只是局部工序有温变,则建议采用方案3。