氢燃料电池客车供氢系统研究

林佳享

(厦门金龙联合汽车工业有限公司,福建 厦门 361023)

燃料电池汽车以其零排放、加氢时间短、续驶里程长和高效率等优点,发展前景被广泛看好。然而由于燃料电池所用氢气具有易燃易爆、可燃范围宽、燃烧热值高、爆炸能量大[1]、密度小等特性,使得燃料电池汽车供氢系统存在一定的安全隐患。特别是随着汽车供氢系统工作压力从35 MPa提升到70 MPa,更加考验供氢系统的安全可靠性。为确保燃料电池客车使用安全可靠,对其供氢系统的研究与设计尤为重要。

1 客车供氢系统的组成

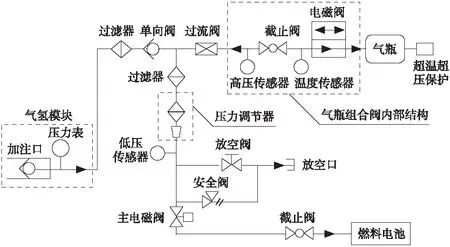

供氢系统是燃料电池客车的能量供应源头,其功能是将高压储氢瓶内的氢气通过压力调节器减压后输送到燃料电池电堆,为燃料电池电堆提供合适压力、湿度、温度与流量的氢气[2]。整个供氢系统主要由储氢瓶组、系统管路、电控单元等组成。客车供氢系统组成架构如图1所示。

图1 客车供氢系统组成架构

1)储氢瓶组。一般设计单瓶容量为140 L、耐压35 MPa或70 MPa的氢瓶规格,每个储氢瓶的瓶口与瓶尾都安装了超温超压保护装置。当发生氢气温度或者压力异常时,该装置就会及时泄放氢气。瓶口装有组合阀,将高压传感器、截止阀、电磁阀、温度传感器等多项功能集成于一体,可以极大地节省安装空间,提高了系统的集成度。

2)系统管路。按照功能可以分为供氢管路、充氢管路、排氢管路三部分:

①供氢管路是从氢瓶组合阀到燃料电池电堆入口之间的管路,其中包括过流阀、次级过滤器、压力调节器、主电磁阀与手动截止阀等部件。过流阀具有流量限制功能,当氢气流量异常时,可以起到安全保护作用;次级过滤器是用来过滤介质中可能存在的颗粒性杂质等,以保护管道上的其他部件不受损害和阻塞[3];压力调节器主要用来降低高压端氢气的压力和稳定低压端氢气的压力,保证进入燃料电池电堆的是满足要求的低压氢气。氢气流量应保持在12~20 L/min 范围内,所以需要对低压端的氢气进行压力监测,通过控制压力调节器的开度来满足所需的氢气流量。主电磁阀用来控制氢气管路的通断,起到控制燃料电池启、停的作用;手动截止阀用来手动控制低压端氢气流向燃料电池电堆管路的通断,当燃料电池电堆需要启动之前,必须先手动将其打开。

②充氢管路是从氢气加注口到氢瓶组合阀之间的管路,其中包括加注口、压力表、过滤器、单向阀与过流阀等部件。加注口可以按照35 MPa或70 MPa的压力标准进行设计,加注口内部具有颗粒物杂质过滤功能,并且还具有单向阀结构控制氢气的流动方向,避免氢气回流、倒流、外泄[4]。

③排氢管路是由放空阀与安全阀接出的连接外界大气的管路,和储氢瓶超温超压保护装置与易熔塞组成的排氢放空管路两部分组成。其主要作用是排放车载供氢系统中内漏的氢气;在压力调节器出现问题失灵时排放超过设计要求压力的氢气;在发生车辆事故,如碰撞、火灾时能够及时将储氢瓶中储存的氢气完全排空[5]。

3)电控单元。包括供氢系统控制器ECM、压力传感器、温度传感器、控制开关盒、线束等。ECM对各个传感器进行实时监测,根据实时监测获取的数据进行分析处理后,对储氢气瓶组合阀中的电磁阀、过流阀和主电磁阀进行控制。ECM还通过CAN通讯向上一级控制系统汇报供氢系统数据。通过压力传感器和温度传感器可以了解整车氢气的储备情况和储氢瓶组的温度情况,实时监测氢气的使用安全以及燃料的可续航情况。

2 车载供氢系统储氢与氢安全技术

氢气常温常压下为气态,具有易燃易爆、能量高、密度小等特性。现阶段所使用或者未来可能发展的车载供氢系统储氢技术,包括高压气态、低温液态、固态和有机液态等几种储氢方式。由于目前高压气态储氢技术比较成熟,是目前汽车上最常用的储氢方式,下面主要介绍高压气态储氢技术。

高压气态储氢技术是通过高压的方式将氢气压缩到能承受高压的容器中,期间需要消耗一定的能量。车载氢气瓶共分为四种类型:全金属气瓶(Ⅰ型)、金属内胆纤维环向缠绕气瓶(Ⅱ型)、金属内胆纤维全缠绕气瓶(Ⅲ型)、非金属内胆纤维全缠绕气瓶(Ⅳ型)。Ⅰ型和Ⅱ型气瓶重量和体积比较大,难以满足单位储氢质量密度要求[6]。现阶段我国商用车上所采用的是铝合金内胆碳纤维全缠绕复合Ⅲ型车用储氢瓶,其优点有:快速充装和排放、内部构造简单、氢气压缩制备低能耗[7],然而却有泄漏爆炸隐患,还存在体积比容量低的致命缺陷。

美国能源部制定的储氢体积容量2015年的目标为70 g/L,而我国当前储氢瓶最高能达到的仅为25 g/L。如果增大气瓶的承压能力会使危险系数变高,并且安全成本将更高。目前我国燃料电池车主要采用35 MPa的铝合金内胆碳纤维全缠绕储氢瓶产品,其储氢质量密度仅为4.2%(天海工业Ⅲ瓶)。只有通过安装更大体积的储氢瓶来增加储氢量,进而满足所需的续驶里程。而70 MPa的碳纤维缠绕塑料内胆氢瓶在我国还处于初步应用阶段。日本、韩国、欧美等国家大多都采用70 MPa的碳纤维缠绕塑料内胆氢瓶,其储氢质量密度高达6%(HexagonⅣ瓶)。

要增大氢瓶内部的气压,未来国内必须研究能承受更大压力的储氢瓶材料,以减少氢瓶自身的质量,提高储氢的质量和体积密度。同时,从减少氢瓶内气体的外逸和安全性考虑,需要研究氢瓶内部金属镀层或者密封性好的涂料,以降低氢瓶压力的损失。

根据氢气的特性,燃料电池客车用氢环节中需要对其供氢系统的氢安全进行实时监测。具体需要注意以下几个方面:

1)金属材料长期与氢气接触,可能会出现氢脆现象,导致金属材料结构遭到破坏。所以客车供氢系统中与氢接触的材料应与氢兼容,如金属材料应选择具有良好的抗氢脆性能的材料,并且充分考虑氢脆现象对设计使用寿命的影响[8]。

2)供氢系统管路安装位置及走向要避开热源以及电器、蓄电池等可能产生电弧的地方,且至少应有200 mm的距离。尤其是其管路接头不能位于密闭的空间内。高压管路及部件可能产生静电的地方要可靠接地,或采取其他控制氢泄漏量及浓度的措施,即便在产生静电时,也不会发生安全问题。

3)在安装供氢系统的封闭或半封闭空间上方的适当位置,至少安装一个氢泄漏探测器,以便能够实时检测氢气的泄漏量,并将信号传递给氢气泄漏警告装置,起到安全预警作用。

4)排气装置应尽可能安装在车辆的高处,且应防止排出的氢气对人员造成危害,避免流向暴露的电气端子、电气开关器件或点火源等部件[9]。排放氢气时,不能导致车辆周围(不含排放口)氢气浓度超过75%LFL。

5)为了系统安全,供氢系统安装完毕和检修维护后首次加注氢气之前,都必须进行管路气密性检测和氢气置换操作。从成本考虑,管路气密性检测采用氦氮混合气(氦气20%,氮气80%)作为检测介质。检测前,将上述氦氮混合气注入到供氢系统管路至系统工作压力(35 MPa或70 MPa)后,可采用以下两种方式同时或之一进行管路气密性检测:采用氦气检测仪时,应尽可能接近测量部位,其泄漏速度应不高于0.005 mg/s;使用肥皂水等泄漏检测液进行目测时,3 min 内不应出现气泡。确保管路气密性符合要求后,对其进行排空处理,但是管路中始终会残留一定量的氦氮混合气。为了保证后续供氢系统加注氢气安全以及氢气纯度,需将储氢瓶(出厂时储氢瓶内一般都装有2~3 bar的氮气)及管路中的气体置换为氢气。进行置换为氢气操作后,需用氢气检漏仪检测供氢系统管路接头和阀门等部位是否存在泄漏。整个操作过程中要确保安全可靠。

6)氢管理系统(HMS)实时监测。在HMS策略设计中,每隔100 ms采样一次氢气传感器的值,判断是否超过报警限。如超过,HMS向整车管理系统(VMS)发送报警信息,从而实时监测供氢系统氢安全。HMS分3级报警,分别是轻度泄漏、中度泄漏和紧急报警[10]。

3 结束语

现阶段我国燃料电池汽车还处于示范运营阶段,距离商业化应用还有一段距离。所以针对燃料电池客车供氢系统的研究和设计不多,许多相关标准和规范不健全。但由于氢气具有易燃易爆、能量高、密度小等特性,在客车供氢系统研究设计过程中安全性尤为重要。后续我们应该加大客车供氢系统研究设计工作,持续提高储氢、用氢环节的安全可靠性。