LabVIEW软件在多通道金属氢化物储氢罐活化装置中的应用

张明轩,陈东雷,程宏辉,刘晶晶,徐林华,惠志文

(1.扬州大学 机械工程学院,江苏 扬州 225127;2.扬州大学 电气与能源动力工程学院,江苏 扬州 225127)

0 引 言

氢能是21世纪最具发展潜力的清洁能源,越来越受到人们的关注[1-2]。在整个氢能体系中,储运是当下制约氢能发展的主要环节。金属氢化物储氢具有安全性高,体积储氢密度大等优点,已成为一种重要的储氢方式[3]。在金属容器中填装储氢材料的储氢罐,是目前正在发展的新型固态储氢技术[4-5]。然而,储氢合金起初既不能吸氢,也不能放氢,通常需要与高温高压下的氢气氛接触,高压吸氢,恒定一段时间,再进行减压脱氢,这样反复进行多次,才能获得稳定的吸放氢性能,这个过程称为活化处理[6]。安泰创明新能源材料(常州)研究院有限公司正在建设一条金属氢化物储氢罐生产线,其中,重要环节是对储氢罐进行批量活化处理。

LabVIEW是由美国NI公司开发的一种用图标代替文本行创建应用程序的图形化编程语言,为实现仪器编程和数据采集系统提供了便捷途径[7-8]。使用该语言进行开发、调试并最终实现仪器系统,可显著缩短开发周期,提高工作效率。

现有金属氢化物储氢罐活化设备存在操作性能差、效率低、能耗大等缺点。本文根据用户实际生产需求,研制基于LabVIEW的多通道金属氢化物储氢罐活化装置,可实现对20个金属氢化物储氢罐同时进行热耦合循环活化,放氢容量性能检测,氮气封装以及程序的自启动等功能。

1 活化装置的硬件结构设计

金属氢化物储氢罐活化装置硬件结构由气路系统,恒温系统和控制系统三部分组成(见图1)。整套气路采用不锈钢氩弧焊完成焊接加工,呈现两列对称结构,最高可承受20 MPa的压力,并采用双关断快速接头与金属氢化物储氢罐相连接。通过气动隔膜阀的开关控制气体流向,并利用压力传感器和指针式压力表同时监测系统压力。金属氢化物储氢罐活化装置配有可制冷的高低温水浴槽,温控范围在10~90℃,可满足常规稀土金属氢化物储氢罐循环活化的恒温需求。控制系统的硬件主要包括计算机、USB-6003数据采集卡、传感器、质量流量控制器、电磁阀组以及气动隔膜阀等。传感器输出信号经变送器送入USB-6003数据采集卡AI端,由LabVIEW软件将温度、压力数据呈现在程序的前面板上。气动隔膜阀的开关则是由计算机发出指令,经数据采集卡,通过电磁阀驱动板控制电磁阀组的状态,从而驱动气动隔膜阀。质量流量控制器所测流量信号,经数据采集卡AI端进行模/数转换[9],然后送至上位机处理。同时数据采集卡DO端还可以对质量流量控制器信号的输入端进行设定,从而调节其内部电磁阀开口大小,以控制氢气流量。

图1 多通道金属氢化物储氢罐活化装置结构示意图

2 测试系统软件的编写

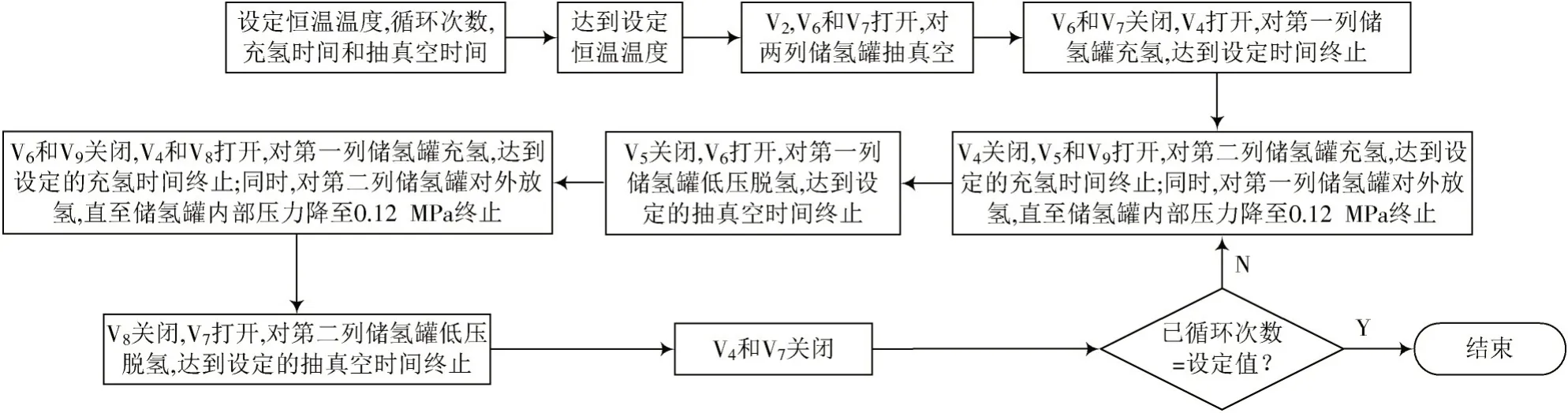

在利用LabVIEW软件编程之前,对多通道金属氢化物储氢罐循环活化的过程进行系统的分析,设计出如下流程(见图2)。

图2 循环活化流程图

首先设定循环次数,充氢时间,抽真空时间和恒温温度。当水浴温度达到恒温温度时,先打开V2,使压力传感器14实时监测储氢罐内压力。接着打开V6和V7,对两列金属氢化物储氢罐进行抽真空,去除储氢罐内杂质气体,避免对储氢材料造成毒化[10]。该过程由设定的抽真空时间控制。抽真空完成后,进入充氢步骤,两列金属氢化物储氢罐按先后顺序进行充氢。首先打开V4,对第一列储氢罐进行充氢,利用设定的时间控制充氢过程,使金属氢化物储氢罐吸氢饱和。接着关闭V4,打开V5和V9,对第二列金属氢化物储氢罐充氢,同时第一列储氢罐对外高压放氢。

由于金属氢化物储氢罐吸氢时会放出大量的热,而放氢时则要吸收大量的热[11]。在活化过程中,吸放热量大小基本相等,即形成热耦合,从而显著降低高低温水浴槽能耗。当第一列储氢罐压力降至0.12 MPa时,关闭V5,打开V6,对该列金属氢化物储氢罐低压脱氢。采用分压式脱氢,即通过高压放氢、低压抽真空的方式,可快速完成金属氢化物储氢罐脱氢,同时避免了连续过快的高压气流直接进入真空泵,造成泵的损伤。接着,对第一列金属氢化物储氢罐进行充氢,同时对第二列储氢罐进行放氢。最后,判断循环活化次数是否满足设定次数。当达到设定次数,活化结束,否则,两列金属氢化物储氢罐继续进行循环吸放氢。

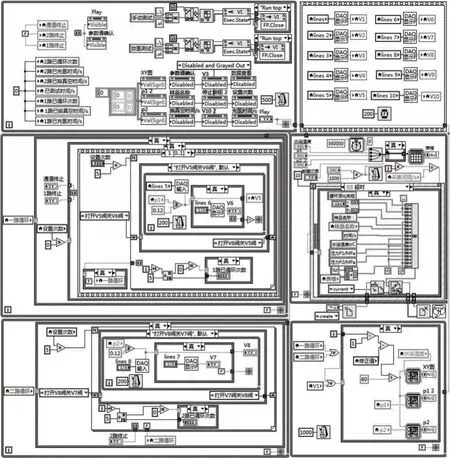

图3为该循环活化测试的程序框图,是整个测控程序的核心部分,分为四个模块[12]:

图3 循环活化测试程序框图

1)初始化模块。该模块对数据对象或局部变量赋予初始值,设定软件系统的初始化状态。

2)数据采集与存储模块。主要实现对传感器和质量流量控制器所测信号的采集、压缩,并将原始数据与结果存储在txt文件中。

3)阀控模块。该模块决定了整个循环活化的顺序流程。该模块主要以“For循环+条件结构+移位寄存器”构成,依据实时的压力与时间数据,对阀门的开关状态进行控制。创建枚举常量,设置“充氢”“高压放氢”“低压抽真空”三种状态,并利用移位寄存器,完成各个状态间的切换。

LabVIEW具有数据流驱动的特点,可自动进行多线程操作,实现两路循环同时进行。

4)显示模块。该模块将采集返回的数据以字符串和波形图的方式在前面板中显示。

金属氢化物储氢罐循环活化需要在高温下进行,而高低温水浴槽升温过程需要很长时间,因此设计了循环活化的自启动功能,即通过监测高低温水浴槽内温度,并在波形图表中实时显示温度-时间图像,利用“数组最大值与最小值”函数,求出图表区域内的波峰值和波谷值,并实时与设定温度值相比较。当温差小于0.2℃,并维持10 min,则系统判定高低温水浴槽内温度已恒定,开始循环活化测试,避免了操作者在循环活化测试前反复查看高低温水浴槽温度,实现循环活化测试从启动、运行到结束的全流程无人值守,显著提高了金属氢化物储氢罐循环活化的生产效率。

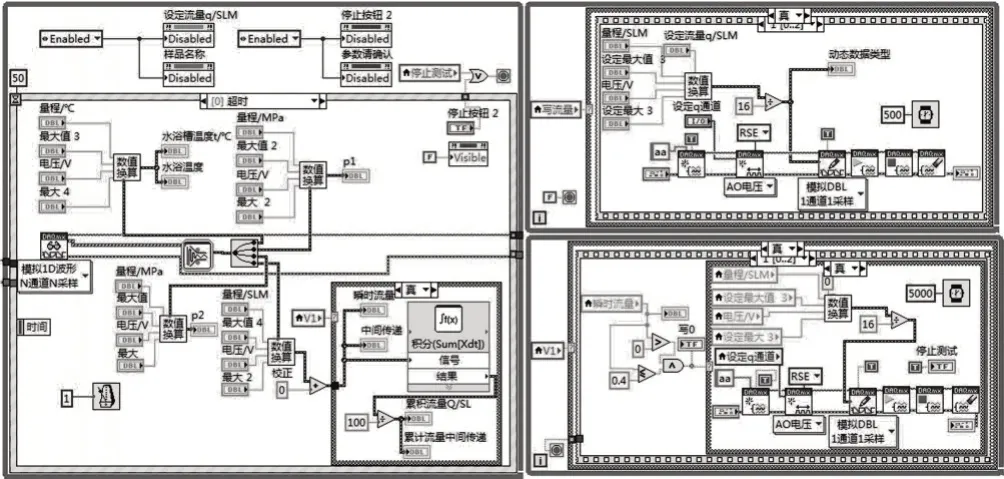

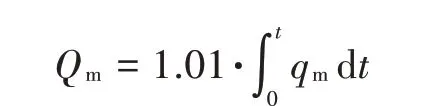

对已完成活化处理的金属氢化物储氢罐,需要检测其放氢性能。同一批次储氢罐的放氢性能基本一致,因此,采用随机抽检其中一个储氢罐的方式,既可实现储氢罐的质量控制,又可降低检测强度。放氢测试程序主要模块如图4所示。该测试程序对压力和流量数据进行监控,利用质量流量控制器对单个金属氢化物储氢罐进行放氢性能测试,实时记录金属氢化物储氢罐压力、温度和放氢流量的变化。放氢测试阶段,首先将质量流量控制器的阀控开关置到“关闭”位,利用此方法可有效避免在放氢测试初始阶段,由于质量流量控制器内部电磁调节阀未完全关闭,而导致的流量过冲现象。接着打开V1,待质量流量控制器预热至零点稳定后,再将开关切换至“阀控”位,最后设定放氢流量,控制质量流量控制器开始工作,利用“时域数学Express VI”函数,对瞬时流量数据进行连续积分运算,获得累积放氢流量,其计算公式为:

图4 放氢测试程序框图

式中:1.01表示氢气的转换系数;qm表示质量流量控制器测试获得的瞬时放氢流量。当瞬时放氢流量降至0.4 SLM(2%FS),程序判定金属氢化物储氢罐放氢完毕,并将质量流量控制器内部电磁调节阀调至关闭状态,放氢测试结束。操作者在使用过程中,只需设定放氢流量,其余工作均由程序自动完成。

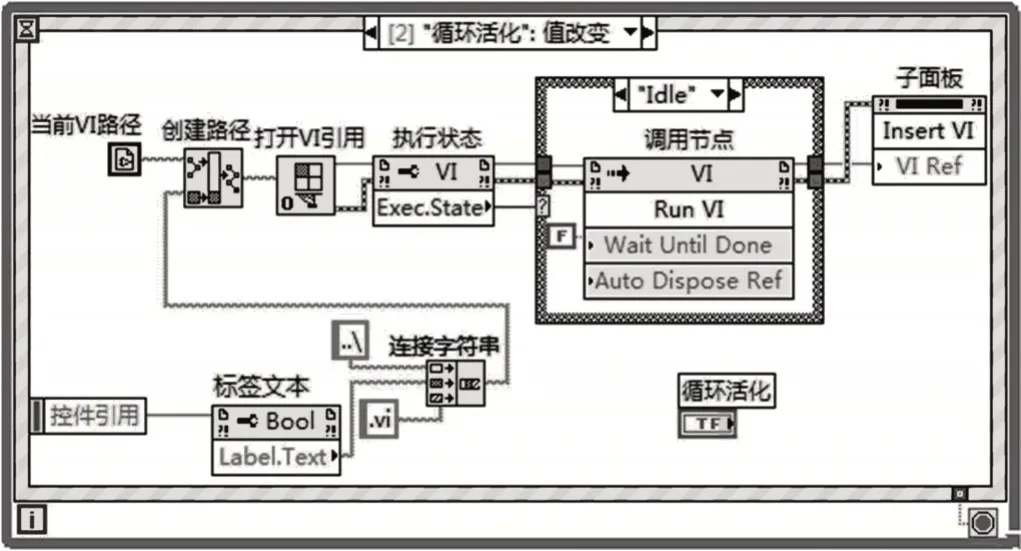

将循环活化程序和放氢测试程序集成在一个主程序上,并通过动态调用VI的方式实现多程序界面的切换功能。以调用循环活化程序为例(见图5)。该部分首先在while循环里创建事件结构,接着通过“标签文本”属性节点和“连接字符串”,形成文本字符串常量“..循环活化.vi”,以它作为“创建路径”函数的相对路径。接着,获取循环活化程序的引用,判断“循环活化.vi”的状态,如果位于内存中但没有运行(Idle),则采用“Run VI”调用节点运行处于内存中的循环活化程序,并把程序的前面板在子面板中显示出来。

图5 界面调用程序框图

3 测试结果分析

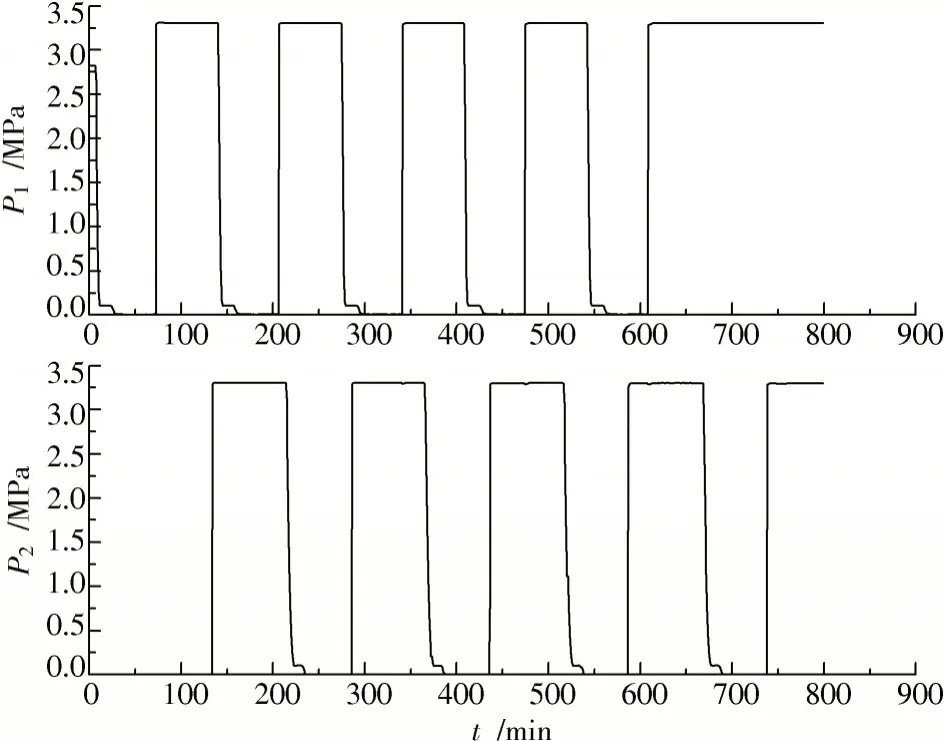

为了验证金属氢化物储氢罐活化装置的性能以及测试程序的使用效果,对20个金属氢化物储氢罐进行活化处理。活化条件:水浴温度80℃,吸氢时间3 600 s,抽真空时间3 600 s,循环5次。储氢合金为La0.75Mg0.25Ni3.05Co0.2Al0.05Mo0.2,所测两列金属氢化物储氢罐压力-时间曲线如图6所示。

图6 循环活化测试曲线图

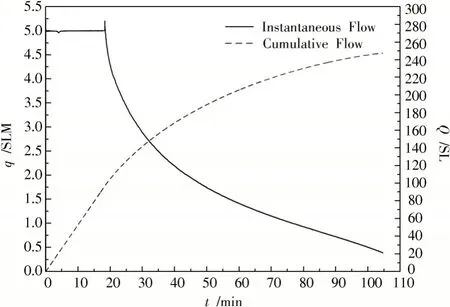

对单个金属氢化物储氢罐进行放氢容量测试,获得瞬时流量和累积流量随时间的曲线如图7所示。可得,经过104.7 min,累积放氢流量为247.44 SL。通过对文献[13]中的相关曲线分析,可以得出在同等条件下,与完全活化的储氢合金累积放氢量基本一致。因此,研制的活化装置性能良好,可完成多通道金属氢化物储氢罐批量活化处理。

图7 放氢流量测试结果

4 结 论

本文利用LabVIEW软件编写循环活化测试程序和放氢测试程序,可实现20通道金属氢化物储氢罐循环活化及其放氢性能检测,满足企业对金属氢化物储氢罐的实际生产需求。实验结果表明,所编测试程序,工作性能稳定,操作简单,具有多程序界面切换功能,采用“一列充氢,一列放氢”的循环活化方式,实现热耦合,显著降低能耗,自动化程度高;同时,采用同批次抽检机制,降低了检测评价的工作量,显著提高金属氢化物储氢罐的活化生产效率。