基于RT-LAB和MotoTron的HESS系统仿真与硬件在环验证

陈福云 花春梅

(江苏联合职业技术学院淮安生物工程分院,江苏 淮安 223200)

与传统内燃机汽车相比,新能源汽车有更高的能源利用率、更低的运营成本和更少(甚至为零)的尾气排放,因此受到政府、行业和学术研究界的重点关注。作为新能源汽车的代表之一,PHEV利用多动力源作为动力输入,在与外界负载功率相平衡的约束条件下,通过调节多动力源间的输出功率使系统工作在高效区间,并结合制动能量回收,显著提高能量利用率。为了使PHEV的储能系统同时具有高能量密度和高功率密度,由动力电池和超级电容组成的混合储能系统HESS受到各界青睐。由于HESS系统存在一定程度能量/功率耦合,超级电容和发动机具有截然不同的物理特性和数学模型,因此对HESS系统的能量管理需要开展更为针对性的研究。首先需对动力电池进行建模,同时建立超级电容模型以及基于效率图的DC/DC转换器模型,还需对驾驶员需求功率和最优能量管理策略建模,并找到最优控制策略的求解,最后对能量管理策略进行仿真和硬件在环验证。

硬件在环仿真是指仿真试验中包括一部分硬件系统,有别于完全采用代码模型的虚拟仿真。硬件在环试验是检验控制策略正确性的重要手段之一,也是车辆控制器V型开发流程中的关键一环。本文将通过MotoTron快速开发平台和RTLAB实时仿真平台的联合调试,完成对能量管理最优控制策略的校验。

1 HESS系统硬件在环仿真平台

本文所指的硬件在环是指控制器在环,即将控制策略写入硬件控制器MotoTron中,侧重于检查控制策略的正确性和实时性。同时为了实现对被控对象模型的校验及调准,在RT-LAB中建立HESS系统的数学模型。因此本文的硬件在环仿真主要依赖于两大部分:基于RT-LAB的HESS模型建立以及基于MotoTron控制器的控制硬件实现。

1.1 基于RT-LAB的HESS模型建立

RT-LAB在实时仿真计算方面具有强大功能,具有分布式实时结构特点,能够短时间、低成本地实现对工程应用动态系统的建模仿真;其数据记录及反馈功能可非常方便地应用于计算化的仿真场景;其可伸缩的灵活性及自由度可满足对高度复杂仿真控制问题的建模。RT-LAB的应用范围既涵盖实时硬件在环回路,也包括快速模型的建立、开发、控制和测试。因此,基于RTLAB的HESS模型可以实时地、较为精确地模拟系统的真实响应,为控制策略的校验提供模型基础。

本文中的RT-LAB模型仿真平台的主要功能是:HESS模型通过接受MotoTron控制器发送的目标车速信号(即修正的WLTC工况),实现车速跟随;同时将真实的动力电池SOC和超级电容SOV状态回传给MotoTron控制器。

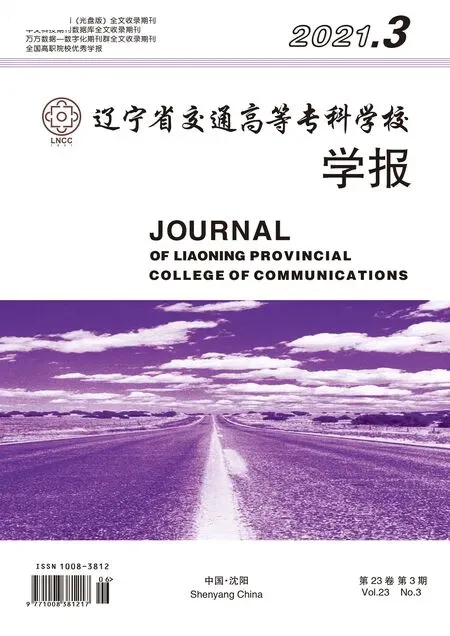

基于RT-LAB的模型建立一般包括如下四个步骤:

步骤一:在Simulink中建立系统的物理模型。本文中主要包括动力电池的一阶RC模型、超级电容的电压源串联欧姆内阻模型以及DC/DC的效率图模型;

步骤二:定义模型的输入及输出接口。本文中模型的输入,即为控制策略的控制变量,是动力电池的电流;模型的输出,即为控制策略所需的状态量,包括动力电池SOC和超级电容SOV;

步骤三:基于Matlab的自动代码生成技术,将Simulink模型直接转换为C代码,必要时对C代码进行自定义修改及优化;

步骤四:将模型的C代码刷写入RT-LAB中,并最终设置CAN通讯模块的波特率等通信参数,完成模型的建立。

基于RT-LAB的实时仿真平台开发流程如图1所示。

图1 基于RT-LAB的实时仿真平台开发流程

1.2 基于MotoTron控制器的控制硬件实现

传统车辆控制单元的开发流程具有周期长、成本高、复杂度强等特征,通常包括功能概念定义、算法开发、软件编程、硬件设计、底层操作系统和驱动程序开发、硬件在环仿真测试、匹配标定及验证、ECU软件灌装等数十项步骤和任务。上述步骤在通常情况下需要反复迭代联合调试,即不同任务间存在高度的关联性和耦合性,因此车辆控制器开发对跨学科知识、项目管理经验以及专业性技能提出了高水平要求,使得其开发通常面临诸多困难与挑战。而MotoTron快速开发平台提供了控制策略开发的规范化、简洁化流程,极大程度地缩短了车辆控制器的开发周期,降低了开发成本。

MotoTron开发平台主要由三部分构成:MotoHawk快速开发软件、MotoTune调试工具以及硬件ECU。

(1)MotoHawk-MotoTron快速开发软件

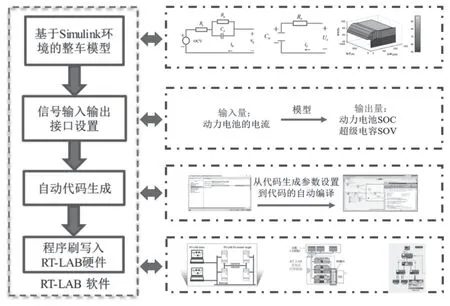

MotoHawk是基于MotoTron的ControlCore产品级软件架构和产品级ECU硬件下的系统开发软件,能够与Matlab/Simulink/Stateflow/RTW编译环境下生成的基于体系结构的软件平台完美融合,应用在ECU开发、标定及测试的各个阶段。由于MotoHawk基于产品级ECU硬件平台集成了车上常用的传感器和执行器的接口,无需用户重新开发,从而大大缩短了从开发到产品化的周期,而且成本较低。如图2展示了MotoHawk-MotoTron快速开发软件物理架构。

图2 MotoHawk-MotoTron快速开发软件物理架构示意图

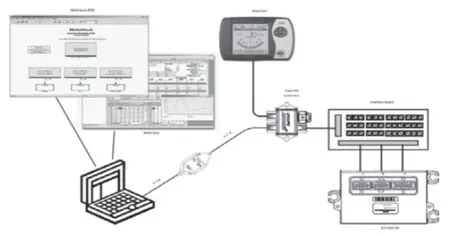

(2)MotoTune-ECU调试工具

通过使用MotoHawk完成控制算法的规格定义和功能设计之后,根据硬件ECU平台的选择,可使用MotoTune将基于Matlab/Simulink/Stateflow/RTW的软件策略自动生成可执行性代码,并利用配对的调试工具,将代码刷写到ECU中,如图3所示。MotoTune标定工具能够实现各种典型的调试功能,而且其界面直观友好,基于MotoTune,用户可实现对系统可观测量的实时记录和校对,并可通过在线调参,实现对控制策略的在线优化及容错测试。

图3 基于MotoTune的代码刷写及参数调试

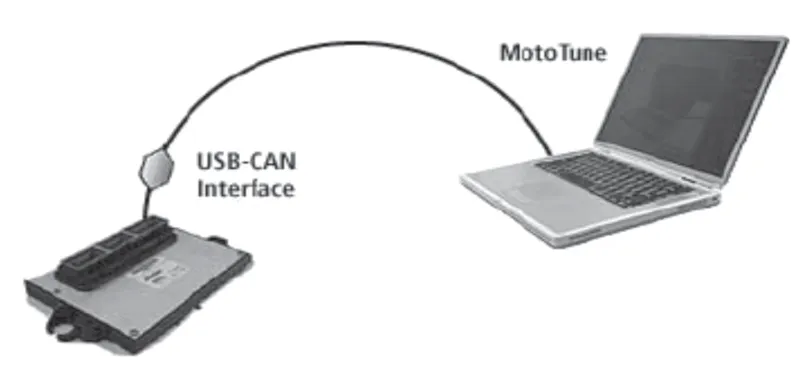

(3)DEV ECU-MotoTron开发ECU

根据不同的应用范围,MotoTron可以提供24针、48针、80针、112针和128针不同的ECU硬件选择,如图4所示。微处理器包括:16位HCS12,32位MPC5XX和MPC55XX。对于用户已有的以其它处理器为核心的ECU,MotoTron也可以提供控制策略移植的支持服务。

图4 常用MotoTron开发ECU

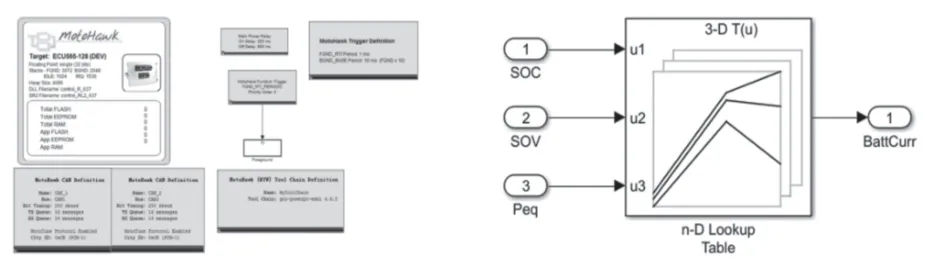

具体到本文的HESS能量管理策略开发,基于MotoTron控制器的控制策略硬件化实现主要包括如下三个步骤:

步骤一:在Matlab/Simulink中建立控制策略模型。生成最优控制策略Map以三维插值表的形式数据导入到Matlab/Simulink模块。

步骤二:定义控制器的输入/输出接口以及需要监测的状态变量。这里针对HESS控制策略,其需要根据动力电池SOC、超级电容SOV以及需求功率进行查表,并给出动力电池的输出电流作为执行动作,因此其输入接口量主要是动力电池SOC、超级电容SOV以及需求功率,其中动力电池SOC和超级电容SOV为从RT-LAB模型获得的输出,需求功率通过MotoTron控制器的Calibration进行在线设置,输出接口量主要为动力电池的控制电流。另外,为了检查模型的正确性,同时需要观测动力电池和超级电容的电压、功率等状态参量。

步骤三:通过自动代码生成将控制策略转化为C语言,并通过MotoTune将控制策略刷写到硬件控制器中,最后对CAN通讯的波特率进行设置,完成基于MotoTron控制器的HESS控制策略开发。

基于MotoTron控制器的控制硬件实现流程如图5所示。

图5 基于MotoTron控制器的控制硬件实现流程

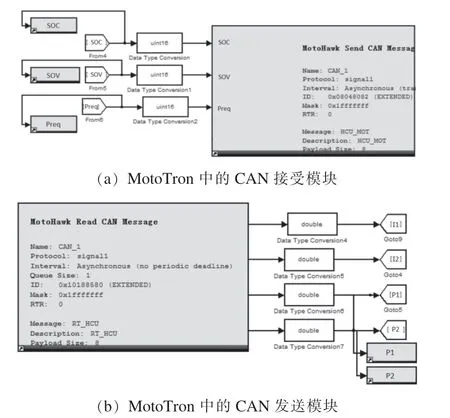

图6和图7中分别给出了MotoTron中的HESS控制策略模型以及CAN通讯模块。

图6 基于MotoTron控制器的HESS控制策略模型

图7 基于MotoTron的HESS能量管理控制器CAN通讯模块

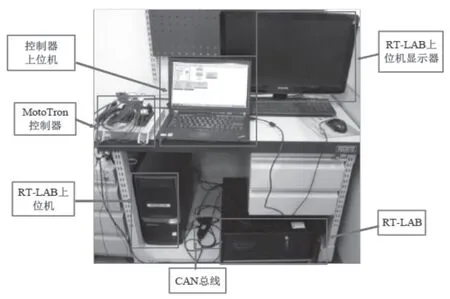

1.3 硬件在环仿真平台

基于前述HESS的RT-LAB模型以及MotoTron控制器,建立完整的硬件在环仿真平台,如图8所示,主要包括控制器上位机、MotoTron控制器、RT-LAB上位机、CAN总线、RT-LAB以及RT-LAB上位机显示器等。在该硬件在环平台中,采用动力电池电流控制Map作为HESS的能量管理策略,MotoTron控制器根据修正的WLTC工况及车辆基本参数计算整车需求功率并进行发送,同时接受RT-LAB传递的动力电池及超级电容状态信号。RT-LAB接受MotoTron控制器发送的动力电池电流控制信号,同时输出动力电池和超级电容的状态信号。

图8 基于RT-LAB和MotoTron的硬件在环仿真平台实物图

2 基于硬件在环试验的仿真结果分析

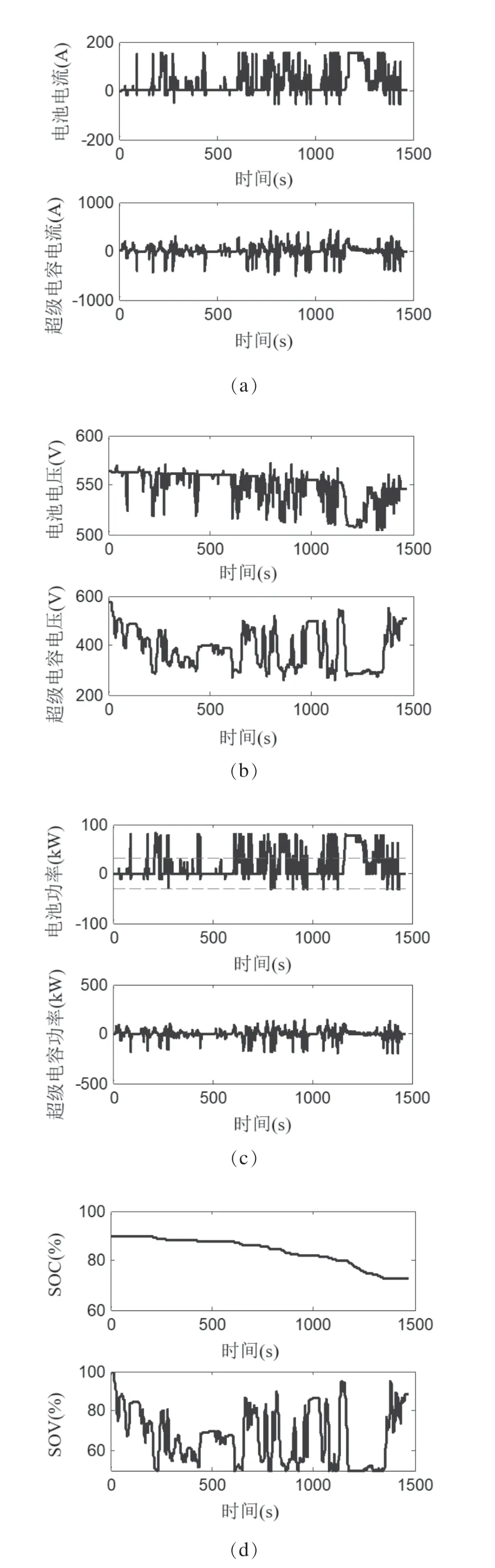

通过硬件在环试验,验证模型和控制算法的可行性及有效性。试验时设置动力电池初始SOC为0.9,超级电容初始SOV为1。图9绘制了硬件在环试验的结果, (a)~(d)分别绘制了电池和超级电容的电流、电压、功率以及SOC/SOV,可以看出:求解获得的最优控制策略可以有效充分地协调动力电池和超级电容间的相互配合。当需求的正功率较大时,超级电容将协助动力电池提供驾驶员所需的功率。在大部分制动能量回收场景下,超级电容承担储存回收动能的任务。特别的,从图9(c)中可以看出:当电池的功率不特别大时,电池的功率主要集中在30kW附近,因为DC/DC转换器在功率为30kW附近时可获得最高效率。最优控制策略尝试将动力电池功率调节到30kW以提高DC/DC转换器的效率,降低能耗损失。另外,由于DC/DC转换器在大功率、大电流场景下同样具有较为理想的效率,因此,最优控制策略同样倾向于使动力电池工作在大放电倍率的场景下。

图9 基于硬件在环的仿真控制策略效果

3 总结

本文介绍了对HESS能量管理策略的硬件在环仿真验证。通过建立基于MotoTron控制器和RT-LAB系统的硬件在环仿真平台,将策略迭代求解的控制策略Map刷写入MotoTron控制器,通过RT-LAB建立HESS系统的动力学模型,利用CAN通讯实现MotoTron和RT-LAB间的实时通讯,试验结果表明,生成的控制策略Map可以充分协调动力电池和超级电容间的功率分配,发挥超级电容的大功率密度优势,有效缓冲急加减速工况点动力电池的功率输出/输入,并提高DC/DC转换器的工作效率。