城市轨道交通车辆基地生产废水分质水处理工艺

陈建敏

(中国铁路设计集团有限公司,天津 300140)

铁路及城市轨道交通的部分场段废水处理站建成后运营不规范,缺乏专业、系统的运营维护人员,部分设备不能连续正常运转,甚至存在设备没有投入运行的情况,处于一种无序和粗放的生产模式。场段内生活污水和生产废水一般采用分流制,生活污水经化粪池简单处理后可直接外排。依据《铁路污水处理工程设计规范》(TB 10079—2013),生产废水因石油类污染物容易超标,不满足《污水排入城镇下水道水质标准》(GB/T 31962—2015)要求,铁路及城市轨道交通项目的车辆基地通常需要进行生产废水处理。石油类污染物的多少取决于车辆日常清洗维护、列检、大修、架修、相应频次以及洗车库内洗车等生产作业,且各类污染物指标处于波动状态。对多个已运营车辆段生产废水水质进行检测,发现其中的石油类污染物浓度非常低,远低于《污水排入城镇下水道水质标准》(GB/T 31962—2015),新投入运行的废水处理站进水中石油类污染物更低。

1 污染物指标

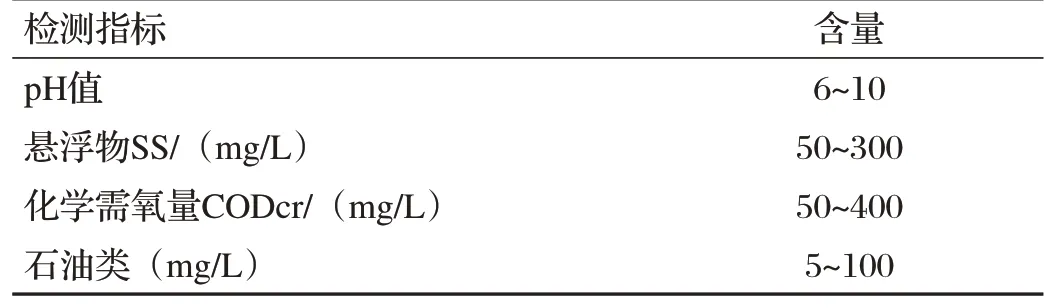

1.1 废水处理设计进水水质

城市轨道交通车辆基地生产废水的设计进水水质因没有指导行业规范,同铁路一样往往参考《铁路污水处理工程设计规范》(TB 10079—2013)。

1.2 废水处理设计出水水质

车辆基地一般位于市区或近郊区,多数周边都有或规划有配套的市政排水管网,设计过程中通常优先考虑就近接入城市的市政排水管网,执行《污水排入城镇下水道水质标准》(GB/T 31962—2015)。主要污染物指标如表1所示。

表1 新建车辆段含油污水水质

1.3 设计进水与出水水质对比

对比进水和出水指标,生产废水中SS、COD进水指标均低于排放指标,pH值和石油类污染物的进水最高值超过排放指标。目前市场上主要采用中性或弱碱性洗车剂,以中性为主,生产废水在室外管网流动过程中不断被中和,结合我国车辆段和维修基地的生产废水监测指标,pH值为7.7,弱碱性,生产废水中主要不达标的污染物为石油类。

1.4 水质检测

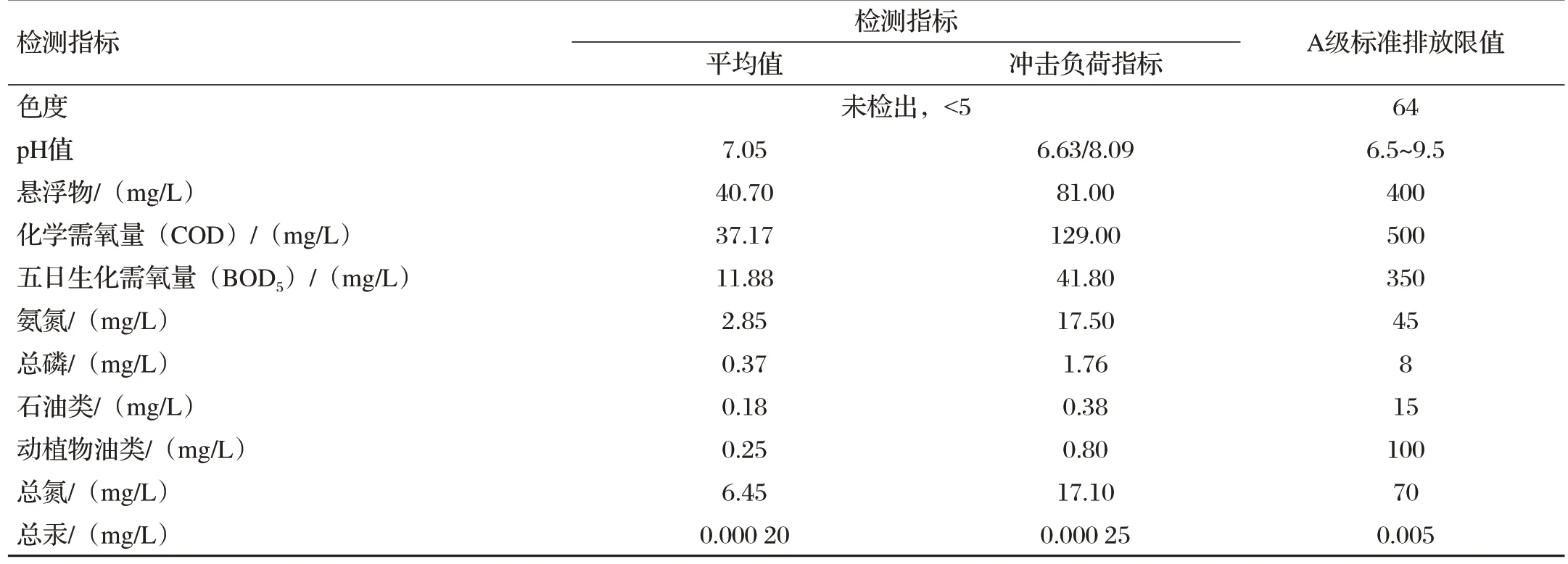

指标检测值与A级标准排放限制对比如表2所示。

表2 污染物检测指标与A级排放标准对比

对投入运行多年的车辆基地生产废水进行水质检测,时间为2周,检测项目为常见的11种第二类污染物,包括进色度、pH值、SS、COD、BOD、氨氮、总磷、总氮、动植物油类、总汞,包含石油类。

检测结果平均值、冲击负荷值都小于《污水排入城镇下水道水质标准》A级标准排放限值,上述指标并没有全年代表性,但能够说明水质相对较好,废水处理站的设计进水指标低于设计出水指标,可能与车辆段大架修作业相对较少有关,生产废水无须处理即可达标排入城镇下水道。新投入运营的车辆基地,近期的车辆日常清洗维护、检修、架修频次低,生产废水中的石油类污染物浓度更甚[1]。

2 设计方案

2.1 常规的生产废水处理工艺

常规生产废水处理工艺中,生产废水中石油类污染物浓度是否超标,都需要进行调节沉淀隔油和气浮处理,再排入城市市政污水管网。

2.2 生产废水分质水处理工艺

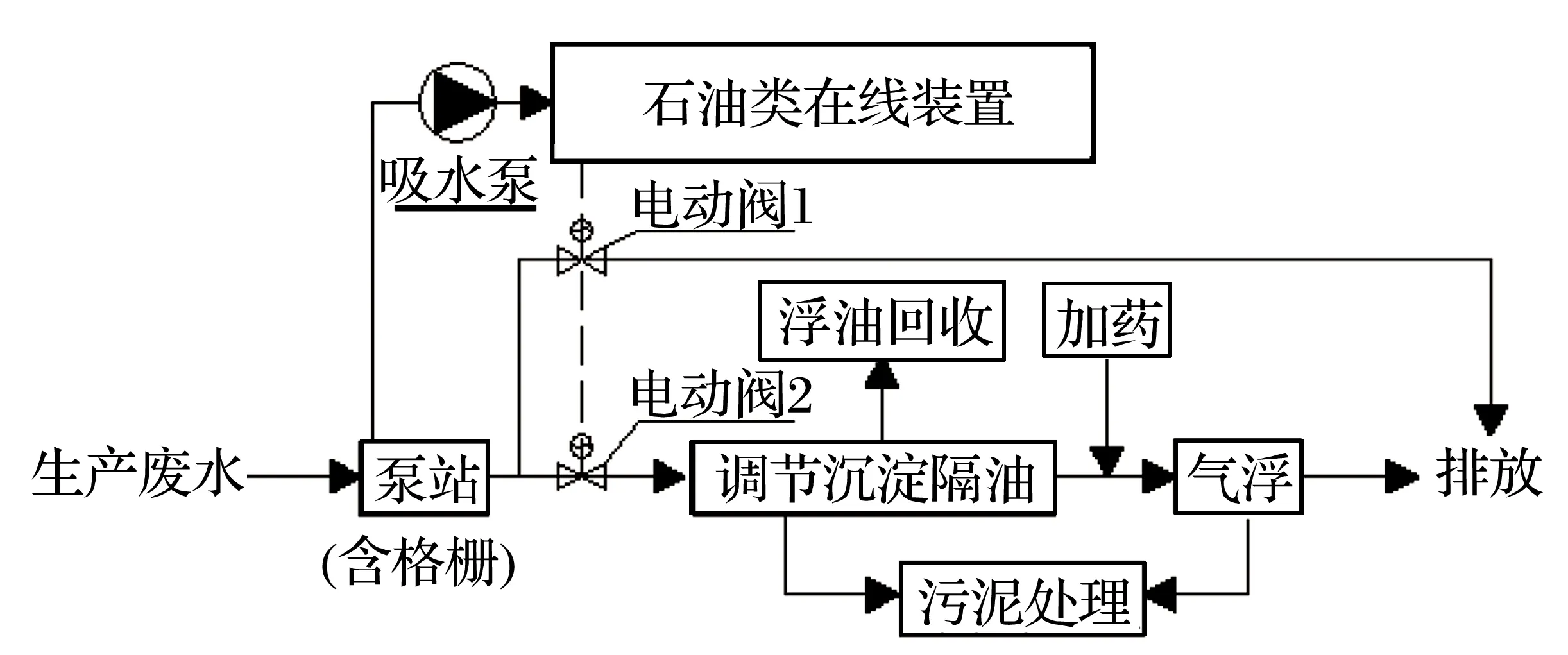

石油类污染物是铁路及城市轨道交通车辆基地含油废水中主要且唯一不达标的污染物。在常规生产废水处理工艺的基础上,引入选择判断机制,采用石油类在线检测装置及电动控制相结合,实现生产废水智能分质水处理[2-4]。

在常规处理工艺的基础上,增设吸水泵、电动阀1、电动阀2、石油类在线监测装置及PLC控制柜,由吸水泵从废水提升泵站抽水,向石油类在线监测装置供水。石油类在线检测装置可定时、等间隔、自动进行水质检测,可提供多种数据输出接口,对石油类污染物进行定性和定量分析。

泵站内设置2个启泵液位,液位1在下,液位2在上,泵站中的水位上升到液位1时,达到检测水泵的启泵液位,吸水泵启动,抽取部分生产废水进入污染物在线检测装置中进行检测,检测数据实时上传给PLC控制柜,PLC控制柜对实时数据与标准值比较,由PLC控制柜控制电动阀1和电动阀2的开启或关闭。

生产废水智能分质水处理工艺如图1所示。

图1 生产废水智能分质水处理工艺

阀门1处于常闭状态,阀门2处于常开状态,默认为生产废水水质不达标。石油类污染物浓度高于标准值,即为默认情况,生产废水进入废水处理站进行后续处理,达标后排放;生产废水进水水质中石油类污染物浓度低于标准值,则电动阀1打开、电动阀2关闭,不进行废水处理,直接排入城市市政污水管网。提升泵站内水位上升到液位2时,泵站内的提升泵启动,根据实时的检测结果,提升泵站内废水沿第一电动阀门的路径进行排放或沿第二电动阀门的路径进行后续净化处理。

根据生产废水进水水质的不同,进行分别处理,在达标排放的前提下,减少后续不必要的处理环节[5-7]。

3 费用估算

上述工艺中,新增费用合计约6万元。如废水处理的进水水质中石油类污染物达标,不进行后续水处理,按照车辆基地处理水量80 m3/d考虑,参考全国污水处理厂平均运营成本1.03 元/m3计(含人工),每天可节省约82.4元,每年节省运营费3.0万元,两年即可收回成本[8-9]。该方案实现环保达标的前提下,通过前置污染物监测装置,实现含油生产废水智能分质水处理技术,节能、高效、自动化运行,改善工作环境,以较少的投入实现环境效益和经济效益的提升,方便和减少日常运营人员的维护管理[10-11]。

4 结语

综上所述,车辆基地生产废水运营效果不理想,处于单一和粗放的生产模式中,本文针对生产废水的水质特点,在常规处理工艺的基础上,针对水质中唯一不达标的石油类污染物,采用石油类污染物在线检测装置与电动控制相结合,实现生产废水智能分质水处理技术方案。