浅谈数控机床电气故障诊断辅助平台的设计与应用

侯军燕

(柳州铁道职业技术学院,江西 柳州 545616)

随着现代机械制造业的突飞猛进的发展,数控机床在工业中的运用越来越广泛,数控技术所产生的故障率也随之增加。在所有的故障因素中,电气故障尤为突出,如何高效地排除这些故障是每个维修技术人员必须面临的问题;此外,数控系统的种类很多,与之对应的电气功能设计也较为复杂、多样,维修技术人员在短时间内维修水平提升慢与目前急需稳定生产的数控机床矛盾欲加尖锐;数控机床出现电气故障原因种类多,诊断方式又各有不同,需技术人员大量的实践储备,积累故障诊断经验,才能高效地解决电气故障问题。因此,结合各种数控类型、故障原因和诊断方法等多种因素,设计辅助维修技术人员完成数控机床电气故障平台显得尤为重要。

1 数控机床电气故障诊断辅助平台总体设计

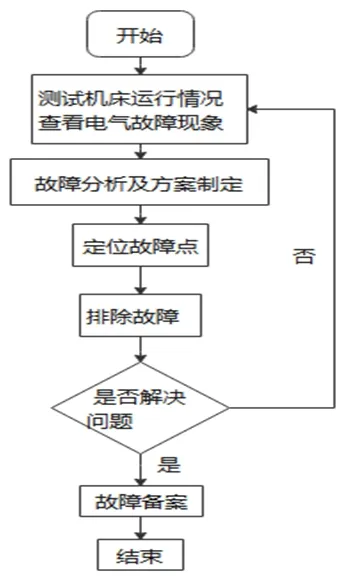

机床电气故障诊断辅助平台由电气故障现象、电气故障分析、故障排除和故障备案四个部分组成。在故障诊断过程中,由电气故障数据库、电气安装图库、电气排故方法库中的数据信息送入平台内部,通过人机交互界面呈现给维修技术人员,技术人员根据平台数据分析判断故障原因,生成诊断方案,完成诊断过程。电气故障诊断辅助平台设计原理如图1 所示。

图1 电气故障诊断辅助平台设计原理图

数控机床电气故障诊断辅助平台总体思路从电气故障现象出发,帮助技术人员分析电气故障的原因,提供必要的图纸资料,制定故障排除方案,引导技术人员按故障排除步骤分步完成,最后对电气故障排除过程整理和备案。

2 数控机床电气故障诊断分析及数据库构建

2.1 数控机床电气故障类型及电气故障库构建

数控机床常见的电气故障类型有电源故障、断路故障、短路故障、开关与控制器故障和软件故障。电源故障常常导致机床不能启动,从根源上切断数控机床的能量供给,采用的诊断方法有可靠接地、增加稳压设备、隔离强弱电等措施;断路故障常出现在接触器触点与元件接触不良、压线螺丝松动等;当电路中存在连接错误,或小电阻导体短接就发生了短路故障,常见的原因有绝缘层老化、受潮短路、接触器互锁失效等,断路短路故障一般采用万用表分段进行检测确定;开关与控制器故障有接触器、继电器触点接触不良、继电器线圈烧穿等,解决办法为直接更换元气件;软件故障即参数和梯形图故障,当电池电量低时,数控机床参数容易丢失,产生参数报警,更换硬件如主轴连接方式改变而没有及时调整参数也可造成软件故障,对于此类故障,应根据手册、报警号查找相应原因,设定参数,排除故障。

不同的电气故障现象,有不同的电气故障原因和不同的诊断方法,分析统计每类故障产生的现象、原因和诊断方法,把故障点具体部位、位置编号和参数与数据库的字段联系起来,建立电气故障数据库。在诊断分析和方案制定阶段,技术人员可通过辅助平台中的故障点信息,快速地制定诊断方案。

2.2 数控机床电气控制文件及电气控制线路图库构建

数控机床电气操作动作说明、机床电气原理图、机床电气装配图、机床电气布置图和机床电气元件材料表是电气故障诊断中需要查阅的文件。电气原理图是数控机床电气控制原理及各电器元件相互作用的表示方式,一般由主电路、控制电路、保护、配电电路等几部分组成,通过原理图可以知道使用了哪些元件、各起什么作用、元件之间的控制关系、工作过程及工作特点是什么(如主轴电动机的起动、制动和调速方式等)。机床电气装配图和布置图指明了每个元件的实际安装和布线位置,还包括如何安装、安装时的注意事项等。机床电气元件材料表主要是数控机床电气控制中使用元件和导线的属性的展示,包含元件和导线的尺寸、型号、规格和使用方法等参数,方便技术人员更新、替换电气元器件和导线。

在诊断电气故障前,把机床电气原理图、机床电气装配图、机床电气布置图和机床电气元件材料表导入电气故障诊断平台,建立电气控制线路图库电气诊断排故阶段,技术人员可通过辅助平台随时调用需要的图纸,可多窗口展示不同图纸中可疑区域的上下控制元件、前后接线位置以及材质属性,使技术人员准确定位故障点。

2.3 数控机床电气排故原则及电气排故方法库构建

数控机床电气排故应遵循先外后内、先静后动、先公后专等原则。在保证安全的前提下,先用观察法对故障区域、故障类型做仔细检查,初步判断。然后,通过按动按钮、输入测试程序,动态观察元件触点动作情况,定位故障线路;使用专用仪表检查主电路模块状态,包括接地、PLC 输出,确定没问题后再进行专项检查,可快速定位故障点。

数控机床电气故障维修的常用方法有观察法、程序测试法、替换诊断法等。通过使用观察法,可以直观诊断故障部位是否出烧焦、松动、跳闸等现象,查看报警信息和梯形图;可以听机床运行的声音,是否与平常不同;也可以通过触摸元件外表是否有过热现象、元件连接是否松动。也可使用M、S、G 和T 指令输入系统,测试机床外围设备运行情况,判断系统与PLC 之间的信号传输是否畅通。替换诊断法为把故障元件更换为同类功能正常元件的处理方式,当技术人员已经确定了故障点,为进一步验证位置,常采用此方法。

统计数控机床电气故障诊断维修过程中的原则和方法,建立电气排故方法库。把电气诊断原则和排故方法与故障现象关联起来,创建数据表,针对故障现象,辅助平台可帮助技术人员选用合适诊断解决方法,提高电气故障诊断维修的效率。

3 数控机床电气故障诊断辅助平台功能及应用

3.1 电气故障诊断辅助平台功能设计流程图

辅助平台中测试机床运行情况,由技术人员完成后记录在平台中,平台通过汇总数控机床异常情况,为技术人员提供故障可能的分析报告,技术人员根据实际情况制定诊断方案,利用万用表等仪表快速发现故障点,依据故障点的特点,平台提供了可行的排故方法,帮助技术人员完成排故。最后,技术人员通过人机交互界面,在平台数据库中备案,完成故障诊断。流程图如图2 所示。

图2 辅助平台流程图

3.2 数控机床电气故障诊断辅助平台应用

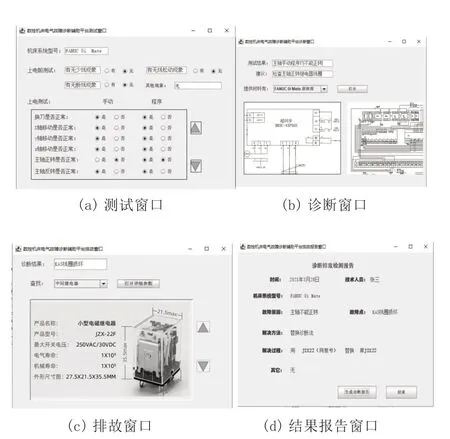

下面以FANUC 0i mate 系统的数控车床主轴(模拟主轴)不能正转为例,说明数控机床电气故障诊断辅助平台的使用(图3)。

图3 数控机床电气故障诊断辅助平台应用过程

首先,打开辅助平台并登录,能够看到四个功能按键,点击“诊断排故”按钮,进入测试窗口,输入数据机床系统型号,技术人员平台按提示信息对机床进行测试并记录。由平台统计异常测试结果,交给技术人员评估,发现主轴反转手动和程序输入均有效,仅不能正转。

然后,技术人员通过辅助平台诊断窗口查看主轴电气原理图,初步圈定是主轴正转继电器线圈不得电造成的。在辅助平台上查看电气安装图,借助万用表,找到主轴继电器安装位置,测试主轴正转控制电路,发现电路畅通,排除电路故障后,认定正转继电器损坏。

使用替换诊断法,通过平台查看继电器型号,同时,平台还给出了该型号继电器的额定电压、额定电流等参数,技术人员可比对参数,找同类型的继电器替换。重新上电测试数控机床运行,发现主轴正转功能已恢复正常。

最后,将诊断排故结果输入平台,由平台生成检测报告单,同时,平台把本次诊断时间、诊断过程、诊断方法和诊断结果都记录在数据库中,技术人员可随时查看。

4 结语

通过数控机床电气故障诊断辅助平台,技术人员能有条理地完成数控机床全方位的功能测试,准确地筛选出故障区域;通过辅助平台提供的图纸资料,帮助技术人员能快速地发现故障问题部位;由辅助平台提供丰富的电气故障维修常用方法,高效地解决电气故障问题,恢复数控机床各项功能。总之,数控机床电气故障诊断辅助平台在数控机床电气诊断排故全过程的使用,极大地提高了技术人员的工作效率,在实际生产中有较高的应用价值。

参与文献:

[1]梁静.机床电气故障诊断实训台的信息化改造[J].通讯世界,2020,27(3):126-127.

[2]范芳洪.基于FANUC OiD 电气故障诊断专家系统[J].设备管 理 与 维 修,2016,(7):102-105.DOI:10.16621/j.cnki.issn1001-0599.2016.07.56.

[3]李光辉,冯志明,张冠英.基于RCM 理论的电气设备故障诊断专家系统[J].计算技术与自动化,2003,22(z1):269-271.DOI:10.3969/j.issn.1003-6199.2003.z1.081.

[4]吴钧.数控机床的电器故障诊断及维修技术探究[J].内燃机与配件,2020,(21):147-149.

[5]姜丽娜,刘继修.数控机床电气控制系统故障诊断与维护研究[J].电子制作,2021,(4):34-35,100.