某型航空发动机滑油泵供油级汽蚀的数值研究

王会敏,李征乾,刘建芳

(1.新乡航空工业(集团)有限公司103 厂,河南 新乡 453000;2.西北工业大学动力与能源学院,陕西 西安 710129)

1 前言

滑油泵内由于流阻损失、滑油速度较大或液体温度较高等原因导致滑油达到饱和状态甚至过热状态,使滑油自身汽化或者溶解于滑油中的气体挥发出来,就是“空化”现象。空化产生的气泡流向高压区域时,气泡快速收缩直至破裂,周围的滑油会快速向气泡中心挤压并碰撞,该冲击力的瞬间可达到十几兆帕甚至是几百兆帕,并且频率很高,不间断地打击在泵内过流部件的金属表面上,形成机械剥蚀。长时间金属外表会呈现出麻点和海绵状凹坑,其形状无规则,这种现象被称为“汽蚀”。汽蚀发生的同时滑油泵在工作伴有强烈振动和噪声发生,情况严重时,将导致滑油泵不能正常工作。因此,在发动机滑油系统设计中,深入研究滑油泵汽蚀原理是非常有必要的。

目前,国内外对容积式泵汽蚀问题研究较多。尤其是关于叶片泵的汽蚀研究更多,对于工作介质是滑油的齿轮泵的研究则较少。黄道见等人通过数值模拟分析了离心泵内叶片上的静压分布,揭示了汽蚀两相流的内在特性。曹广军等人通过实验分析了离心泵输送不同黏度流体时的性能,研究粘性及转速对其性能的影响。Singhal 等人提出了Singhal 空化模型,考虑了表面张力和湍流脉动压力等对空化流动的影响。

本文建立了基于两相流的某型滑油泵数值计算模型,通过数值模拟方法预测滑油泵汽蚀现象;并针对此结构研究了航空发动机滑油泵常见转速对空化的影响规律以及转速对泵性能参数的影响。

2 研究对象和计算方法

2.1 研究对象

本文研究对象为航空发动机某滑油泵供油级齿轮泵,为内啮合齿轮泵,内齿轮齿数为4,外齿轮齿数为5,内外齿之间有一定的偏心距。

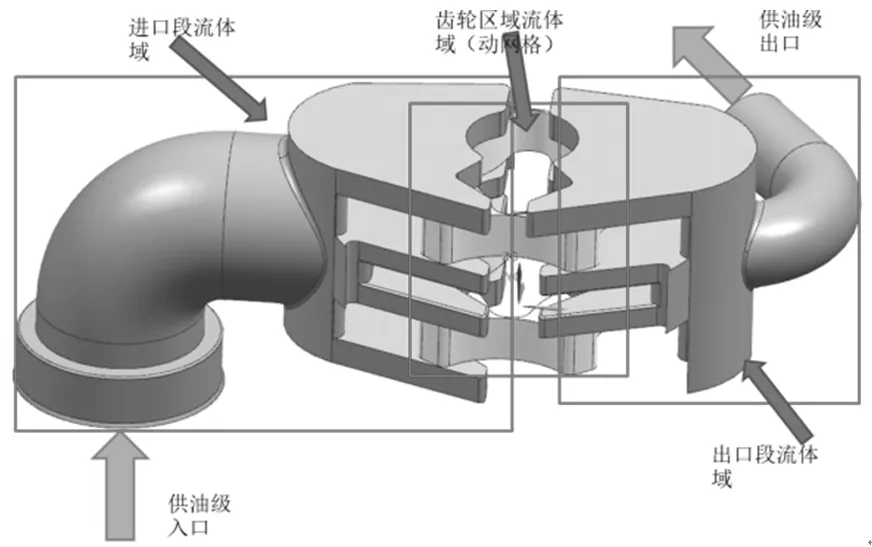

齿轮泵供油级流体域如图1 所示。将流体域分为3 部分,分别为进口段、出口段和转子区域,供油级齿轮泵共有两级啮合齿轮对,共用一个进口和出口。

图1 流体域

2.2 网格划分及计算方法

入口和出口段流体域采用二叉树网格画法自动生成,两齿轮啮合区域划分成结构化网格,网格总量约为50 万,如图2,其中动网格区域为转子区域。

图2 全流体域网格

基于全空化模型、标准的k-湍流模型预测滑油泵汽蚀现象。两齿轮内啮合流体域采用动网格技术来处理计算域随时间变化的问题。壁面附近选用标准壁面函数,给定初始流体域的不凝结气体质量分数为一常数。给定入口压力和出口压力、泵转速和结构参数。泵的实验转速为5984±25r/min。

3 结果与讨论

3.1 数值计算与实验结果分析和对比

(1)数值计算与实验汽蚀结果对比

采用能量判据来判断汽蚀是否发生,认为当此项值高于5×108W 时会发生汽蚀。

图3 为齿轮啮合区域汽蚀位置数值模拟结果,图中紫色部分是汽蚀发生区域。图4 为滑油泵实验结束后,拆分发现的挡板位置汽蚀点,挡板应倒扣在图7 中间空白区域处。发现模拟结果与实验的汽蚀发生位置基本相同。

图3 齿轮啮合区域汽蚀位置数值模拟结果

图4 实验情况下汽蚀位置

(2)压力分布计算结果分析

图5 为压力分布计算结果。齿轮旋转方向为逆时针旋转,即左边区域为吸油段,右边区域为压油段,由于内齿和外齿轮有一定的偏心距,随着齿轮的不断分离和啮合,导致在吸油段,油液压力降低,在压油段油液压力升高。由图可以看出,高压区域位置在红色位置,即压油段的第一个封闭的大容腔,随着齿轮逆时针旋转,导致此处容积急剧减小,油液无法及时排出,造成局部压力过大,高压区域的位置基本和汽蚀位置保持一致,即在高压区域气泡被挤破,发生汽蚀。

图5 压力分布

3.2 不同转速下滑油泵性能分析

(1)不同转速下空化分布对比

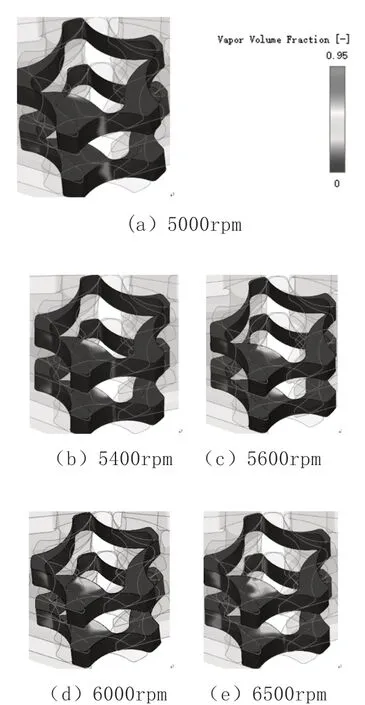

由于内齿轮的与外齿轮的不断分离与啮合,吸油区域封闭面积不断增大,压油区域的封闭面积不断减小,导致在吸油段即图中左边部分压力降低,压油段压力升高,当压力低到小于当地温度对应的饱和蒸气压时,滑油发生蒸发,即此时产生空化现象。从图6 中可以看出,随着转速增大,导致齿轮泵吸油段压力更低,即图中齿轮啮合区的左半部分,滑油自身的蒸发也越来越严重。

图6 不同转速下空化分布

(2)不同转速下滑油泵性能对比

总效率:

式中,qv为出口质量流量和体积流量;分别为进出口总压;pin为泵的轴功率。

由图7 可以看出,航空发动机滑油泵在5000~6500rpm转速范围内,随着转速增大,由于空化程度加剧,由于泵内气体增多,造成泵内紊流现象严重,导致泵的轴功率大大提高,总效率呈线性降低,如图7。

图7 转速对齿轮泵供油级效率的影响

4 结论

本文通过对航空发动机某型滑油齿轮泵供油级性能的数值模拟研究,得到以下结论:

(1)建立了基于两相流的某型滑油泵数值计算模型,预测了滑油泵供油级汽蚀发生的位置,与实验结果吻合较好;

(2)泵内发生空化的位置常常和汽蚀的位置不同。空化常发生在泵内的低压区域,汽蚀主要发生在泵的压油腔区域或者内外齿轮啮合处;

(3)滑油泵在5000~6500rpm 转速范围内,随着转速增大,泵内空化现象加剧,空化现象的加剧大大增强泵内的紊流程度,造成轴功率基本呈线性增大,总效率呈线性减小。