自动化在抽油机维修配套中的应用研究

王辉

(大庆油田第四采油厂生产准备大队,黑龙江 大庆 163000)

抽油机连续运行的时间往往比较长,面对的工况也比较恶劣,在长时间的工作状态下,设备内部零部件可能会出现老化、应力疲劳等问题,影响相关设备的实际运行效能。传统的维修配套工作整体流程性差,施工效率不高,工作人员的工作量也比较大,导致维修配套工作的整体工作质量不高。在自动化技术的影响下,自动化机械设备、电气设备以及液压设备被广泛应用到抽油机维修配套工作中,在改善了维修配套工作整体工作状态的同时,也使维修配套工作具备一定的创新性,更符合新时期油田生产的要求。

1 电控液压式拔曲柄机的应用分析

减速箱的维修工作是维修配套工作中的重要内容,减速箱也是抽油机的核心组件之一,对抽油机运转的效能具有关键影响。在实际的维修过程中,维修人员需先检测减速箱的漏油以及齿轮损害的实际情况,根据损坏的实际情况制定详细的返厂维修计划,标清返厂维修的技术要求。在返厂之前,维修人员应先将抽油机的曲柄从机器腔中拔出,避免对后续维修工作产生影响。在传统的维修配套工作中,拔曲柄的工作效率往往比较低,并且其工作质量不高。维修人员一般会使用斜铁撑开曲柄顶端的机身缝隙,之后利用大锤后或者小型吊车直接将曲柄从抽油机的内部减速箱拔出。从机械结构的角度分析,由于曲柄位于减速箱输出轴内部,单纯依靠外力直接拔出曲柄,需要的外力往往比较大,对机械设备或者维修人员的压力比较大,导致整个过程往往进展缓慢,并且成本较高。为此,维修人员可使用电控液压式拔曲柄机,具体的形式如图1 所示。

图1 电控液压式拔曲柄机

从此自动化机械的结构形式上不难看出,在工作的过程中,工作人员需要先利用固定爪锁紧抽油机的曲柄,避免其出现晃动。之后,工作人员需使用轴承式曲柄撑开器作为支撑,撑开曲柄的开口端,同时开启液压系统,为液压缸提供动力。

在这个过程中,液压缸会在液压动力的支持下上升,顶住抽油机减速箱的输出轴,进而借助液压缸的反作用力,将抽油机的曲柄从减速箱中拔出。电控液压时拔曲柄机的机械结构比较简单,工作能耗合理,工作效率比较高,拔出曲柄的质量也比较好。在使用了此类自动化机械之后,将拔曲柄的工作从原来的6 人降到现在的1 人即可完成,在降低了工作人员劳动强度的同时,也降低了工作成本。

2 轴承式曲柄撑开器的应用分析

在从减速箱中拆卸曲柄时,工作人员需采用合理的办法,将曲柄孔撑开,此工序非常关键,对工作人员的技术要求也比较高。在传统的作业过程中,工作人员一般会使用斜铁完成曲柄孔的撑开操作。期间,工作人员需用大锤用力锤击斜铁,借助斜铁的剪切力,将曲柄孔直接撑开,之后再拆卸曲柄。但在这个过程中,锤击的体力消耗较大,并且在工作人员锤击斜铁时,并不能很好地保证斜铁的位置,存在斜铁弹出的安全隐患,影响工作人员的人身安全,工作过程的安全性较差。

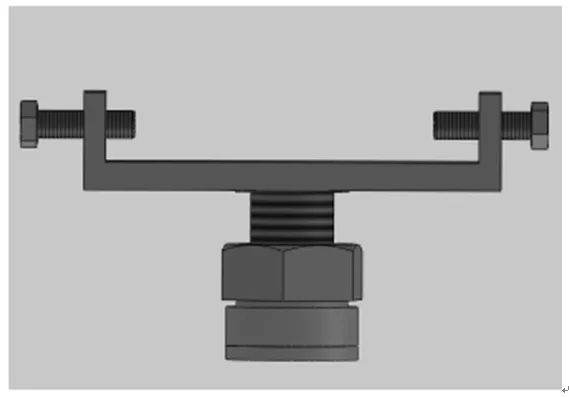

另外,如果经过斜铁作用的曲柄孔的孔隙不满足要求,在拆装曲柄的过程中,曲柄的外侧就有可能受到拉伸应力,进而导致曲柄出现柄深拉裂的问题,而这个问题可能直接导致曲柄报废。为此,工作人员可使用新型的曲柄撑开器,此类撑开器具有比较明显的自动化特点,可将大锤锤击斜铁的操作转变成比较省力的旋转螺母操作,这样不仅可以降低工作人员的工作强度,也可在一定程度上直接提升拔曲柄工作的安全性。从使用效果角度分析,轴承式曲柄撑开器的使用效果好,安全系数高,工作适应性强,具有较好的普及性。其具体的形式如图2 所示。

图2 轴承式曲柄撑开器

从机械结构的角度分析,轴承式曲柄撑开器属于螺旋结构,具有螺母、螺栓类型结构的一般特性。其内部包含一条长度约为90mm、公称直径为60mm 的滚轴丝杠以及一个台阶类型的旋合螺母,实际规格参数为M6030。在螺母的下方,直接连接了一个轴承座,此轴承座以压力轴承为主体结构。在实际的运行过程中,此支座可改变轴承螺母与曲柄接触面之间的摩擦形式,即将滑动摩擦直接转化为滚动摩擦。为了保证运行的安全性,限制丝杠的行程,工作人员还需在丝杠的上端焊接一个标定预制位置的装置,其具体的结构形式如图3 所示。

图3 轴承式曲柄撑开器底座剖面图

在实际的工作过程中,工作人员应先手动旋转撑开器上的螺母,使丝杠缓慢上升,直至与实际的工作面接触;此后,由于此时的螺母旋转比较大,因此,工作人员应使用扳手继续旋转螺母,使丝杠进一步上升,直至撑开器可撑开曲柄孔,并使曲柄孔到达预定的开口大小。从这个工作过程中不难看出,轴承式曲柄撑开器的工作原理其实比较简单,但是,其工作效果比较好,非常省力,工作效率也比较高。更关键的是,此种自动化装置的工作安全性高,并可消除拔曲柄的过程对曲柄本身造成的伤害,避免曲柄报废问题。

3 电动扳手的使用分析

由于抽油机配件一般使用高强度的螺栓连接,并且此类螺栓一般成套出现,导致工作人员在实际的工作过程中,很难准确地把握旋转力矩。在拧紧螺栓时,如果拧紧力矩过大,可能导致螺栓的连接强度过低,无法保证螺栓正常工作;如果拧紧力矩过小,又会导致抽油机配件的连接可靠性下降,影响抽油机的工作安全性。从此可以看出,普通扳手的工作过程适应性不强,工作人员使用普通扳手进行工作的工作效能也不高。为此,工作人员可使用电动扳手代替传统的手动扳手进行螺栓螺母的拆卸工作。在使用电动扳手时,电动扳手的电源为交流电源,其具有比较稳定的动力特性,可保证不同大小规格的螺栓均可具有较为规范的拧紧力。在此基础上,电动扳手可比较明显地提升螺栓装卸的整体速度,提高工作人员的工作效率。另外,在使用了电动扳手之后,工作人员的工作环境也得到了比较明显的改善。从机械结构角度考察,电动扳手的体积较小,重量较轻,易于携带,并且操作简单,工人上手较快,使用安全性也较高。为此,电动扳手普及性较好,对抽油机配套维修工作的质量也产生了比较积极的影响。

4 结语

总之,在经济发展新时代,自动化技术的出现为抽油机维修配套工作带来了新的发展机遇,为提升维修配套工作的整体效率提供了新的可能。本文针对自动化在抽油机维修配套中的应用,提出了三方面的具体措施,主要包括电控液压式拔曲柄机、轴承式曲柄撑开器以及电动扳手等设备。希望广大从业人员可根据工作的实际需求,合理选择具体的自动化设备,进而在提升抽油机维修配套工作安全性的基础上,进一步提高工作质量和工作效能。