某演播厅屋面吊装平台实荷加载检测研究

赫传凯,隋明昊,任 琦,李宏达

(1.国家电子工程建筑及环境性能质量监督检验中心,北京 100142;2.中国建筑科学研究院有限公司,北京 100013;3.中电投工程研究检测评定中心有限公司,北京 100142)

0 引言

随着经济的迅速发展,演播厅一类的公共建筑数量在我国显著增长。这类建筑不仅结构跨度大,而且使用功能复杂,常依托钢结构屋架设有吊装平台,以提升、吊运各种设备,满足演播需求。经过一定的服役期之后,钢结构易因焊接失效或者锈蚀等原因,出现承载力下降或者变形超限的情况。

对于现有的屋架吊装平台而言,其结构实际受力程度远超于设计时的理论假定。由于在设计计算过程中进行了简化,多数已建的屋架吊装平台的约束条件均为弹性约束,均不是现实状态的简支或嵌固形式。在通常设计计算中所考虑的内力传递路径是由上向下的,但屋架吊装平台结构件在实际受力后的变形,往往会受到支座端部的约束而影响该构件。结构构件之间的实际力学相互作用,会导致其与设计时的理论破坏形态完全不一样。因此,对于已建屋架吊装平台结构实荷加载下的受力规律与设计的理论结果有一定的差别,但实荷加载结果更接近于实际情况。因此,有必要对其进行定期检测,以保障建筑结构的安全性不受影响[1-3]。

1 工程概况

某演播厅结构主体为钢框架结构,演播室屋盖为网架结构,通过在球节点上焊接槽钢竖杆,在网架下方设置一层由槽钢焊接形成的吊装平台。演播厅吊装平台标高约为 12.620 m,主要用于吊装演播用灯光舞美所需设备,该工程建筑抗震设防类别为丙类,建筑结构安全等级为二级,地面粗糙度:B 类,地基稳定性:稳定地基基础,所在地区的抗震设防烈度为 8 度,设计基本地震加速度 0.20g,设计地震分组:第二组,场地类别:Ⅲ 类,基本雪载:0.45 kN/m2,基本风压:0.45 kN/m2(50 年一遇),风载体型系数:1.40。根据甲方的意愿,在原结构上进行结构实荷检测。

吊装平台设计吊装荷载主要分为以下 4 大类。

1)与钢网架连接的竖杆(10# 槽钢),设计吊装荷载为 1 600 kg。

2)屋架吊装钢框架水平梁 1(14# 槽钢),吊点间距≥2.8 m,设计吊装荷载为 1 100 kg。

3)屋架吊装钢框架水平梁 2(10# 槽钢),吊点间距≥4 m,设计吊装荷载为 250 kg。

4)屋架吊装钢框架水平梁 3(8# 槽钢),吊点间距≥1 m,设计吊装荷载为 60 kg。

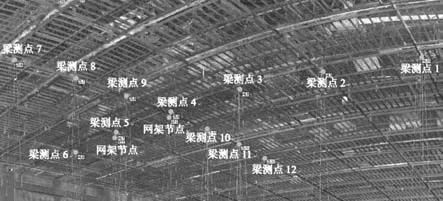

考虑使用用途,对演播厅吊装平台的各结构构件(除水平梁 3 以外)进行实荷检测的荷载(见图 1~图 3)。

图1 实荷检测布点位置(单位:mm)

图2 现场加载照片

图3 现场数据采集照片

1)与钢网架连接的竖杆,最大吊装荷载为 800 kg。

2)屋架吊装钢框架水平梁 1(14# 槽钢),吊点间距≥2.8 m,最大吊装荷载为 550 kg。

3)屋架吊装钢框架水平梁 2(10# 槽钢),吊点间距≥4 m,最大吊装荷载为 250 kg。

2 检验依据和试验方案

2.1 检验项目

1)演播大厅吊装平台实荷检测[4,5];

2)钢框架水平梁 2(10# 槽钢)承载力验算。

2.2 检验鉴定依据

1)GB/T 50344-2004《建筑结构检测技术标准》。

2)GB 50009-2012《建筑结构荷载规范》。

3)GB 50205-2001《钢结构工程施工质量验收规范》。

4)GB 50017-2017《钢结构设计标准》。

5)JGJ 8-2016《建筑变形测量规范》。

6)GB/T 50621-2010《钢结构现场检验技术标准》。

2.3 实荷加载方案和检测过程

本次试验主要是模拟该屋架吊装平台接近于实际受力情况,因此该实荷加载试验主要以“内力模拟”为主,而非简单的“力学分析”。该实验具体步骤如下:①通过力学软件进行结构受力计算分析,得出屋架吊装平台结构在原设计内力包络图中的控制截面内力值;②根据力学分析结果,选择实荷加载的主要构件,以及其相邻区受力构件的荷载分布;③选择适宜的荷载值对不同构件进行加载试验。最后根据荷载分布、大小情况和应力集中特点,对于均布荷载作用下连续的条形构件梁,其支座处受力转动的变形量较小,因此不考虑荷载隔跨分布造成的不利情况。应根据该工程屋架吊装平台结构的设计使用功能,钢框架恒荷载的标准值、活荷载标准值、竖向荷载标准组合(恒+活荷载标准值)及设计值,结合荷载主要传递路线进行调配计算,其传递路径为上部恒(活)荷一次梁一主梁一端部支座。

实荷加载检测工作顺序为:屋架吊装平台水平梁 1 和水平梁 2 实荷检测同时进行,最后进行竖杆实荷检测。吊装平台的实荷加载试验加载、卸载主要程序及相关参数如下。

1)竖杆:分 3 级加载,分别为 300、250、250 kg,加载完毕后保持 15 min,测量变形值,加载到最大荷载后,保持 1 h,每隔 15 min 检测一次变形值,直到变形值不再明显增加为止。

2)水平梁 1:分 3 级加载,分别为 200、200、150 kg,加载完毕后保持 15 min,测量变形值,加载到最大荷载后,保持 1 h,每隔 15 min检测一次变形值,直到变形值不再明显增加为止。

3)水平梁 2:分 3 级加载,分别为 100、75、75 kg,加载完毕后保持 15 min,测量变形值,加载到最大荷载后,保持 1 h,每隔 15 min 检测一次变形值,直到变形值不再明显增加为止。

4)卸载方式:分 3 级卸载,卸载重量与同级加载重量一致,在每一级卸载和卸载全部荷载后,测量变形值。使用 3D 扫描技术[6]对水平梁 1、水平梁 2、竖杆测点成像,如图 4 和图 5 所示。

图4 屋架吊装钢框架水平梁 1 及水平梁 2 测点 3 D扫描实测图

图5 屋架吊装钢框架竖杆测点 3 D 扫描实测图

3 演播大厅吊装平台实荷检测结果

3.1 变形检测结果

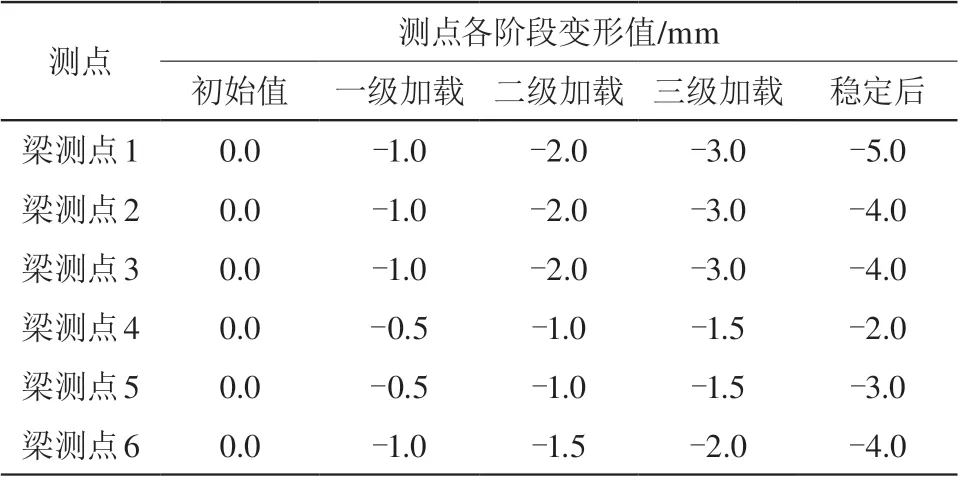

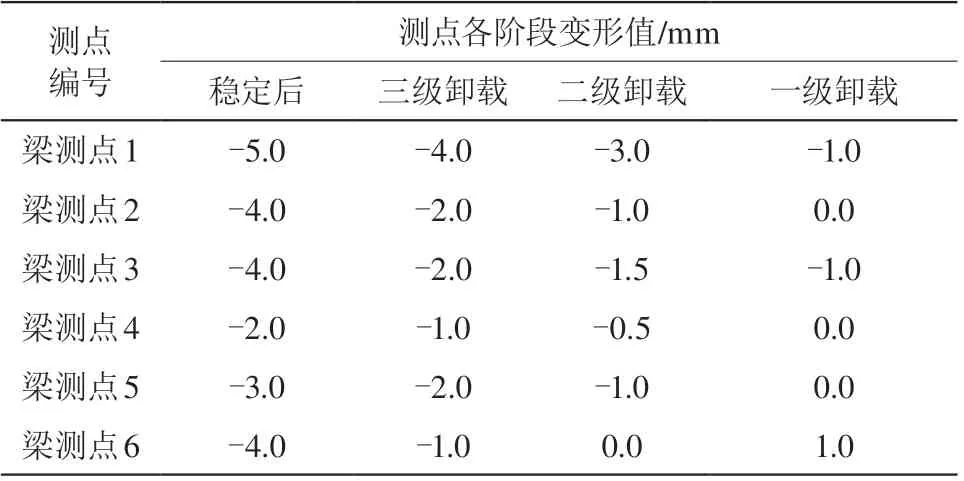

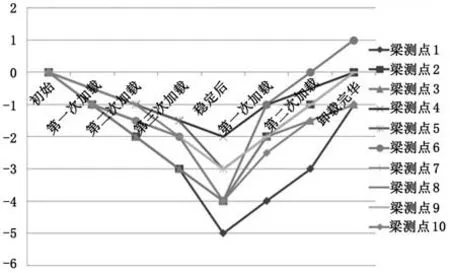

各测点实荷检测各阶段的变形值检测结果如表 1 和表 2 所示,水平梁实荷加载各阶段测点处变形量如图 6 所示,竖杆实荷加载各阶段测点处变形量如图 7 所示。

表1 变形值检测结果

表2 变形值检测结果

图6 水平梁实荷加载各阶段测点处变形量

图7 竖杆实荷加载各阶段测点处变形量

检测结果表明:所测屋架吊装钢框架水平梁 1(14 # 槽钢)及水平梁 2(10 # 槽钢)在所加载配重的全过程中,变形量均满足 GB 50017-2017《钢结构设计规范》对于工作平台梁的挠度允许值 l/400 的要求;竖杆上吊装荷载远小于设计荷载,加载时未发生明显变形。

3.2 水平梁 2(10 # 槽钢)承载力计算结果分析

采用某结构分析软件对屋架吊装平台水平梁 2(10 # 槽钢)吊装 250 kg 设备时吊装工况下进行承载力验算,依据该屋架吊装平台结构设计图纸,搭建力学结构单跨计算模型,依据 GB 50009-2012《建筑结构荷载规范》的规定,采用悬挂荷载乘以动力系数的方法进行动力计算,动力系数选用最不利工况的 1.3,集中荷载作用在最不利的跨中位置,集中荷载设定为 3.25 kN,验算结果如图 8、图 9 所示。

图8 10# 槽钢承载力验算结果

图9 10# 槽钢挠度验算结果

本工程根据屋架吊装平台的设计使用功能、验算得出的限值,考虑荷载长期作用的影响,本次加载试验的受弯构件(水平梁)的挠度检验应满足式(1)。

式中:αs0为实际荷载作用下构件挠度检验实测值;[αs]为受弯构件的挠度检验最大允许值。

本试验挠度检验允许值为设计计算得出的理论值,应满足式(2)。

式中:[αf]为构件挠度设计最大限值。当本次加载试验达到S时,试验最大加载值为M时,θ为荷载长期作用下对挠度增大的影响系数,本次试验取θ=2.0。

计算结果分析:屋架吊装平台水平梁 2(10# 槽钢)在 250 kg 吊装工况下,槽钢正应力、稳定应力和剪切应力均满足相关规范要求,该结构构件安全可靠。

4 结论及建议

本次现场实荷加载检测屋架吊装平台结构的试验是成功的,采用现场实验的方法为推广这种结构技术提供了有力的技术保障,通过本次试验可以得到以下结论。

1)经检测,所检屋架吊装平台水平梁 1、2 在所加载配重的全过程中,变形量均满足 GB 50017-2017《钢结构设计规范》对于工作平台梁的挠度允许值 l/400 的要求,该结构构件安全可靠。

2)屋架吊装平台水平梁2的动力计算结果显示 250 kg 吊装工况下,槽钢正应力、稳定应力和剪切应力均满足满足规范要求,为安全考虑,在使用过程中应按设计图纸要求吊装设备,应尽量靠近主梁即 14 # 槽钢处吊装,不得布置在 10 # 槽钢跨中。

3)在使用过程中,每半年检查一次竖杆及各水平梁间的焊接点,发现裂缝及时处理,并加大定期检查频率。

4)该屋架吊装平台在试验荷载下能达到承载能力极限状态,也能达到正常使用极限状态;因此该平台框架能满足承载能力和正常使用要求。

5)该工程采用增加实际等效荷载的方式,其设计和计算是合理的,现场的试验效果较好。

6)该试验同时也确实证明了这种加载方式在现场检测工作中是方便的、快捷的、高效的。

5 结语

本文根据同一屋架吊装平台结构在不同荷载情况下的分级加载,加载现场检测实例较详尽地阐述了实荷堆载试验用于已建成建筑物及构筑物承载能力的安全评估时,其构件测点布置、检验荷载取值、数值分析及检验结论,希望能够为类似工程提供参考。Q