长江流域大豆联合收割机清选技术研究现状与分析展望

李 奇,谢方平,2,3*,刘大为,2,3,王修善,2,康家鑫

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.智能农机装备湖南省重点实验室,湖南 长沙410128;3.南方粮油作物协同创新中心,湖南 长沙 410128)

近年来,我国大豆优势产区呈现“区域性集中变化”的趋势[1]。长江流域作为全国大豆三大产区之一,大豆生产地位逐步提高,但与东北和黄淮海两大产区相比在收获环节还存在着以下不足:小块田地与丘陵多,机械化程度低,机收率一直维持在30%左右;机收效率不佳,损失率或含杂率过高[2-3];收获时,由于高温和多雨导致炸荚率高或青豆荚较多(图1、2所示)[4-6]。目前,国内针对大豆清选装置的研发较少,长江流域大豆联合收割机一般通过经验法或工作观察法粗略改进谷类收获机割台高度、割刀间隙、滚筒参数、清选筛种类和凹板筛间隙等后进行作业,损失率和含杂率较高[7-10]。

图1 常见的收获期豆荚炸荚与晚熟现象

图2 收获后青豆荚情况

1 国外先进清选装置

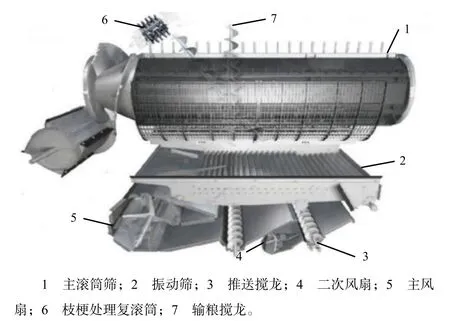

近年来,日本联合收割机发展迅速,日本洋马农机有限公司研制出的YH880联合收割机,机收破碎率与损失率低,适用性强。由于日本的地貌和气候与我国长江流域相似,约75%地形属于丘陵地带,因此,该机型对于我国长江流域适用于小块田地的收割机研发很有参考价值。洋马YH880的清选装置部分如图3和图4所示[11]。

图3 洋马YH880收割机脱粒清选系统

图4 洋马YH880收割机清选筛

洋马YH880联合收割机利用三滚筒结构和双风扇多风道相互配合,加上大面积多段筛面对物料进行层层筛选,并将与大豆物理特性相似的杂质进行精确二次分离。风机包括主风机和二次风扇;分离筛包括扩展板、摇动筛线、鱼鳞筛片与燕尾筛片。该清选装置设计灵活,能够通过手柄操作来调节振动筛开度大小[12]。

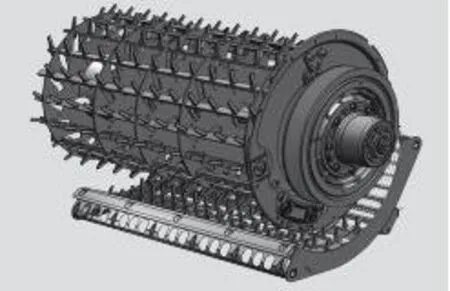

此外,美国、俄罗斯和德国等国在清选装置设计方面也有相关成果可供参考。STEPHEN等设计的一种清选分离装置,可自由调节筛片的开度和风机转速,初步实现对鱼鳞筛开度和风机风速的智能调控[13]。John Deere公司设计的C系列联合收割机,采用双轴流分离滚筒,配备相应部件,能同时对小麦、水稻、玉米、大豆等作物实现高效收获作业[14]。俄罗斯Rostselmash公司研制的VECTOR 450 Track谷物联合收割机,将凹板筛更换为钉齿滚筒,并配备了该公司的标准化尺寸脱粒滚筒(图5),使其能够收割各类不易收割的物料残茬。该机型机电一体化程度高,机体上配备GPS自动驾驶室、物料排出情况监控器和产量湿度检测显示屏等,有利于减少驾驶员的疲劳并提高清选操作精确性[15]。

图5 VECTOR型号收割机—钉齿滚筒自组装套件

2 国内研究动态

2.1 清选分离原理

大豆脱出物在收割机清选分离的过程中主要经过振动分离和风选分离。在振动分离过程中大豆脱出物经过多种碰撞,包括物料间挤压碰撞、物料与筛板的瞬间撞击、物料和机械壁的冲击碰撞等。在风选分离过程中大豆脱出物经过了一定风速中短时间的悬浮分散筛选。研究物料与物料间、物料与机械间碰撞作用规律以及脱出物悬浮效果是保证清选装置结构设计优化和减少大豆破损率的前提。

顿国强等使用Solidworks Simulation FEM code对大豆种子进行撞击模拟仿真,分析了大豆体积的改变对最大应力和最大位移的影响,得到大豆体积大小随所受应力强度影响的变化规律:撞击的最大应力随着大豆种子体积的增大先逐渐变大后逐渐变小,且大豆不同基准方向撞击的最大位移随着其体积的增大并呈现线性增长,为分析大豆在清选过程中具体形变方向提供了参考[16]。张帅军等通过Ansys软件模拟了大豆种子的脱粒过程,对大豆种子撞击损伤进行了全因子分析,得到大豆种子受力情况与钉齿形状、碰撞速度和撞击截面面积之间的关系,当脱粒齿为弓齿形、碰撞速度越慢且撞击截面面积越大时,大豆种子的受力越小,为分析大豆在清选分离中运动轨迹以及设计合理的大豆脱粒齿结构提供了理论基础[17](图6)。

图6 大豆碰撞时受力情况

2.2 大豆及其脱出混合物的物理特性研究

大豆脱出物主要包括完好大豆籽粒、破损大豆籽粒、瘪豆粒、豆瓣、叶片、豆荚壳、未脱净豆荚、短茎秆与碎秸秆。探索大豆脱出物的物理特性,可为清选技术理论研究提供基础依据,有学者或专家运用相关方法对脱出物的各组成成分进行了单独或整体的物理特性测量与试验。

宁新杰等运用自制恢复系数测量仪、静摩擦因数测量仪、游标卡尺等工具测量出黄淮海产区两种大豆脱出物的物理特性,得到两类品种脱出物的摩擦系数、恢复系数、密度、长度与直径等各种物理参数,为研究大豆脱出物的筛分机理和完善大豆收获机清选数值模拟参数提供了依据[18]。张丰尧对大豆颗粒物理力学特性及个体机理进行了研究,对大豆进行室内直剪试验,绘制了大豆在不同剪切条件下的形变图,得出抗剪切强度随着大豆含水率升高逐渐变强的结论,对优化清选装置工作效果以及清选室结构创新研发有重要意义[19]。陈海涛与张开飞分别应用计算机力学模型和电子万能材料试验机对大豆茎秆的力学位移与弯曲力学特性进行探究,获得了大豆秸秆各部位的力学特性参数曲线,对于研究方式的多样化以及清选装置结构虚拟研发具有深远意义[20-21]。吉林大学的王扬基于大豆籽粒物理力学属性提出了一种大豆籽粒多球模型,并通过对多种大豆的堆积休止角进行离散元设计仿真,验证了大豆籽粒多球模型的正确度,为清选装置虚拟仿真提供了一种准确的大豆籽粒建模方法[22]。

2.3 清选性能试验研究

收割机清选性能在一定程度上会受到清选装置动力参数(行进速度、筛板振幅、风机转速等)和结构参数(筛板角度、筛孔尺寸、风机叶片尺寸等)的影响。金诚谦、刘鹏等对非长江流域大豆收获机进行了参数优化,分别针对整机系数设计了包含行进速度、脱粒滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙、导流板角度、分风板角度、风机转速、上筛前部开度、上筛后部开度在内的九因素三水平曲面响应试验。同时,也针对清选装置系数设计了包含作业速度、鱼鳞筛筛片开度、风门开度、风机转速和振动筛曲柄转速在内的五因素三水平曲面响应试验,得到了在该损失率和含杂率最小数值时的整机参数与清选系数组合,改进了原机械的参数并优化了试验结果,降低了损失率和含杂率[23-24]。沈阳农业大学高连兴根据大豆及脱出物的悬浮速度效果研制了气力式清选装置和旋风式杂余分离、循环装置,以秸秆含杂率和损失率作为试验衡量依据,通过多因素试验对该装置的风机转速和振动频率参数进行了改进,并降低了大豆气力清选装置的含杂率和损失率[25]。

3 长江流域大豆联合收获机清选性能改善分析

3.1 存在的问题

相比其他地区,长江流域大豆联合收获机的清选性能还达不到现实生产要求。长江流域种植大豆的主要目的是将大豆作为安全储备粮来应对各种紧急情况,一般为充分利用土地空间,种植在不适宜种植其他作物的小型坑洼农田地区,故需要应用中小型联合收割机进行田间收获。而通常中小型联合收割机动力较小,遇到泥泞地段难以进行作业,这导致其清选装置动力功率与田间实际情况的匹配性不高,收获含杂率和损失率较高,行进速度、筛板振动频率、风机转速等动力参数和筛板孔尺寸、筛板倾斜角度、风机出风口倾角等结构参数有待优化。目前,国内有关长江流域中小型大豆收割机清选装置的理论分析较少,关于长江流域大豆联合收割机清选装置机构动力分析以及分离运动分析等方面的研究成果不多,还有待发展。

3.2 关于清选装置性能的改善

总结参数优化方法,可利用曲面响应试验方法寻求现有联合收割机清选装置的动力参数与结构参数的最佳组合方案,用来解决长江流域地区中小型大豆联合收割机清选装置与田间实际情况不匹配的问题。即通过实际工作反馈或经验观察找出对长江流域收割机清选装置清选效果影响较大的动力或结构参数,运用Design Expert等实验设计软件针对影响因子较大的参数进行田间或者台架试验设计,再将试验得到的最佳参数组合应用到待优化的机械当中,并在田间进行验证,最终选择合适参数组合运用到实际的收获作业中,达到提高长江流域地区中小型大豆联合收割机收获质量目的;另一方面,基于曲面响应试验参数优化结果,通过数学函数拟合方法来运用Matlab等软件对各参数影响清选效果所占权重进行分析得到各参数关于清选效果的拟合函数,并由拟合函数可找出参数对于清选效果的影响规律,运用这些规律能为简化机械结构设计提供数据参考与理论支撑。