某型无人机腹鳍连接结构设计与分析

张晓木,王克选,陈刚,涂金岽

(南京模拟技术研究所,江苏 南京 210016)

0 引言

近年来随着防空武器系统的不断发展,军事训练领域对无人机性能提出了更高的要求。因此国内外相关厂商不断推出新的靶用型无人机[1]。为取得良好的气动性能,许多新型号无人机的气动控制面位于机身下侧。

为满足不同地形条件下可多次重复使用的训练需求,靶用型无人机一般采用火箭助推方式起飞,降落伞+气囊方式回收。针对该种应用模式,布置在无人机机身下侧的气动控制面多采用易损式结构。无人机落地回收时气动控制面在外力作用下损坏,避免损伤机身。由于这种结构的强度、刚度较差,无法承受较大气动载荷,使用范围受到一定限制。

本文针对上述问题设计了一种脱落式气动控制面结构,确定了主要设计参数并进行了强度校核[2-9]。实际飞行结果表明:该结构可满足某型无人机飞行过程中较大气动载荷作用下的强度和刚度要求;可在回收落地前与机身主动分离,有效避免了触地时的机身损伤。

1 结构设计

某型无人机采用大长细比机身、小展弦比上单翼、尾部带有平尾及下侧V形双腹鳍的气动布局(图1)。

图1 某型无人机气动布局示意图

根据气动评估,腹鳍结构的装配精度、强度和刚度对某型无人机的横侧向稳定性影响较大,如采用易损式结构不能满足总体指标要求。针对该型无人机的气动特点和使用环境设计了脱落式腹鳍结构。

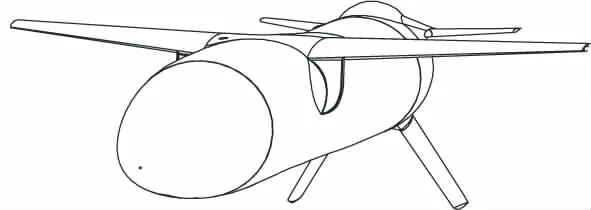

1.1 爆炸螺栓结构

爆炸螺栓属于电发火类动力源火工品,其作用原理是在外界电能作用下引燃爆炸螺栓内的电点火头,进而点燃火焰雷管。通过雷管爆炸产生的爆轰波使爆炸螺栓在断裂带处分离,从而完成预定功能。爆炸螺栓结构如图2所示。

图2 爆炸螺栓结构示意图

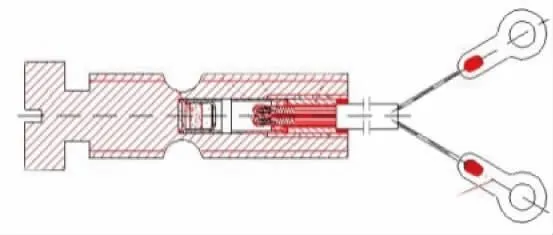

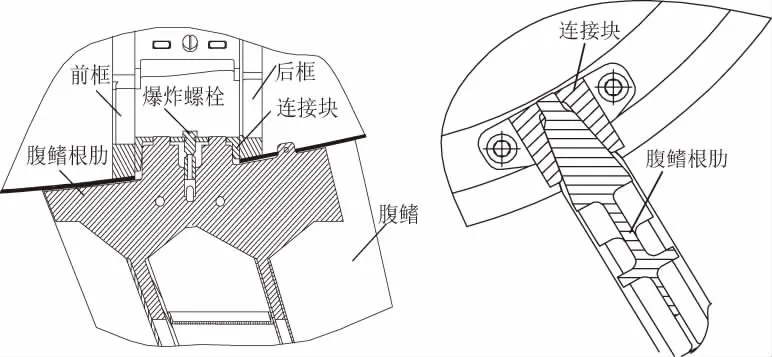

1.2 腹鳍连接结构

基于某型无人机飞行、回收时的使用特点,设计了脱落式腹鳍结构(图3),主要由前框、后框、连接块和腹鳍根肋组成。前框、后框通过结构胶与尾罩板件连接,腹鳍根肋在腹鳍成型过程中预埋。连接块通过螺栓与前框、后框连接,连接块与腹鳍根肋接触面为楔形,通过拧紧爆炸螺栓使配合面紧密贴合。

图3 脱落式腹鳍结构示意图

无人机飞行过程,爆炸螺栓的预紧力在楔形面上产生正压力,平衡腹鳍上的气动载荷;无人机回收过程,飞行控制系统综合判定条件满足时,发出指令引爆爆炸螺栓,腹鳍在自身重力和爆炸螺栓的冲击力作用下,与尾段分离。

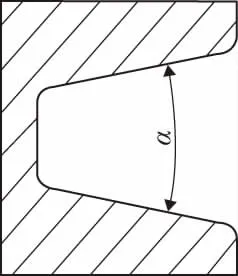

a)楔形面夹角

连接块与腹鳍根肋为楔形面配合(图4),需确定合理的角度α,使其正常工作时,能够承受飞行过程中的气动力;爆炸螺栓拉力消失后,两者能顺利分离。

图4 锲形面夹角示意图

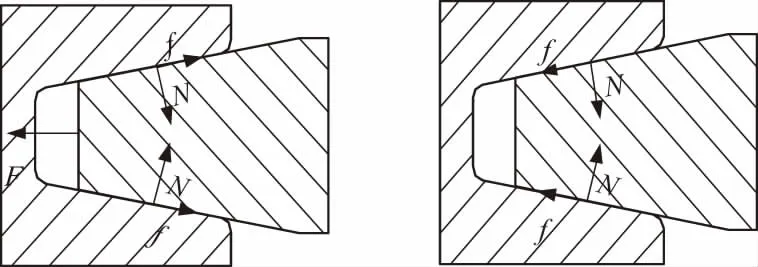

不考虑重力条件下,当爆炸螺栓拉紧时,配合面上正压力产生的摩檫力沿配合面向外,与拉紧力平衡;当爆炸螺栓拉力消失时,配合面上的正压力产生的摩檫力沿配合面向内,阻止两者分离。如图5所示。

图5 楔形配合面受力示意图

为保证两者能顺利分离,在水平方向上正压力的合力应大于摩檫力的合力,即

(1)

换算后

α>2×arctanμ

(2)

本方案中连接块材料为合金钢,腹鳍根肋材料为硬铝。铝与钢接触面摩檫系数μ=0.17,带入公式(2)内可得α>19.3°,取角度α=20°。

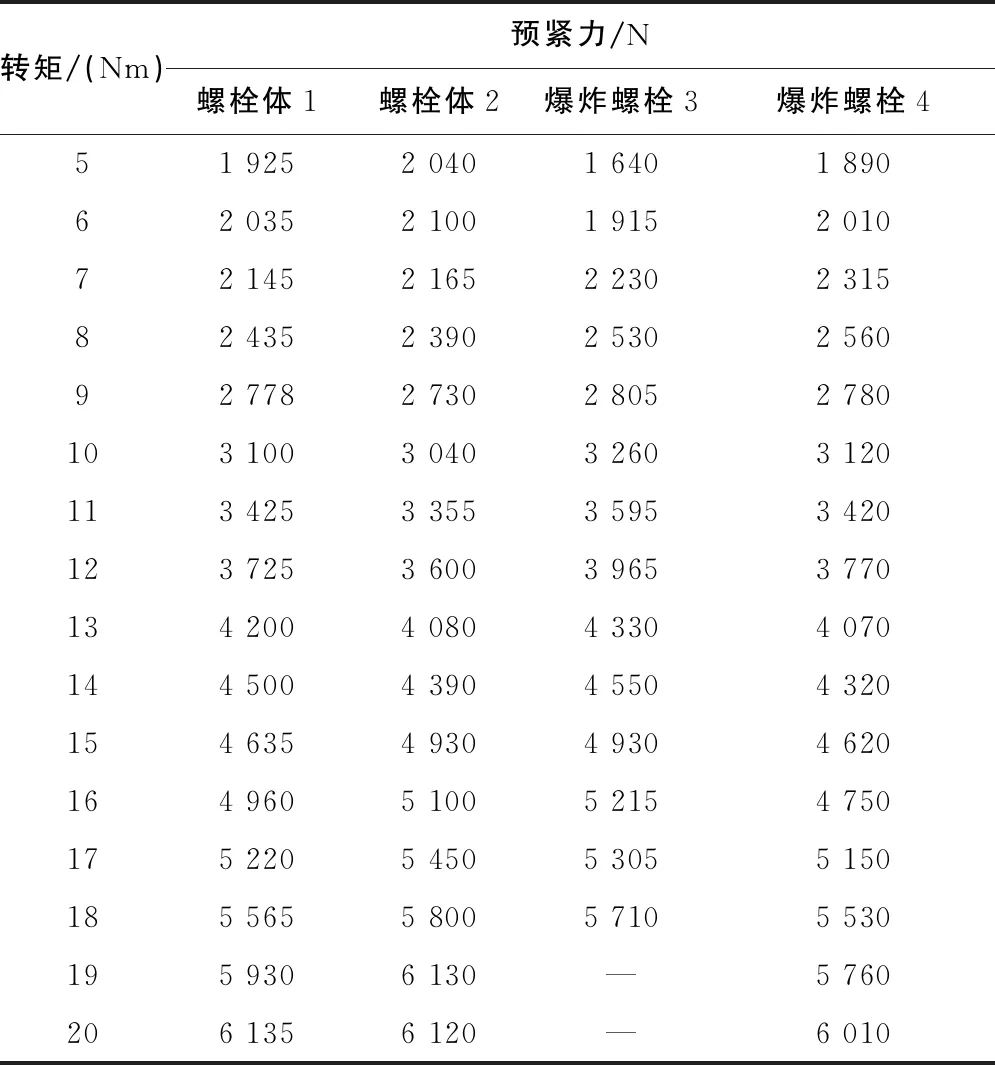

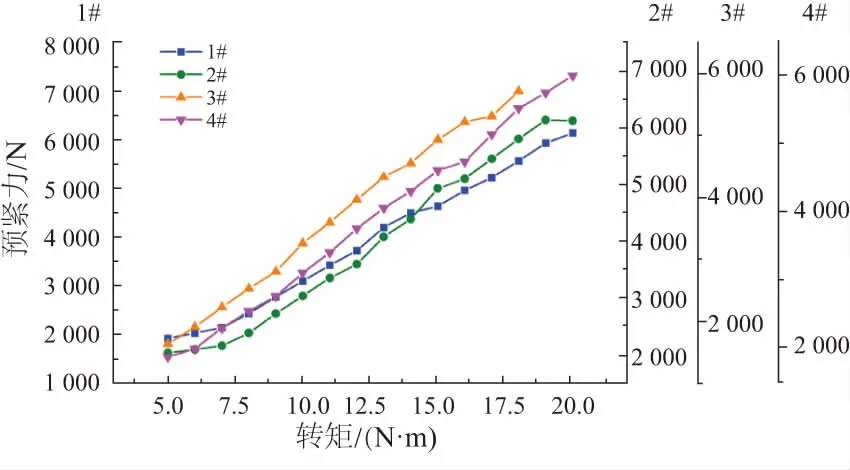

b)爆炸螺栓预紧力

爆炸螺栓装配时可使用扭力扳手设定转矩,不同转矩对应不同的预紧力。为确定爆炸螺栓合适的预紧力,使用2个爆炸螺栓,2个仿制爆炸螺栓的螺栓体在DDL300电子万能试验机进行了拉力试验,得到了转矩-拉力曲线图和爆炸螺栓的拉力-位移曲线图。

1)转矩-拉力曲线图

螺栓头部为一字形插槽,在使用较大转矩拧紧时,螺栓头部分损坏,未能将所有螺栓的转矩达到20Nm。测试数据记录如表1所示。

表1 不同转矩-预紧力对应数据

对应的转矩-预紧力曲线如图6所示。

图6 转矩-预紧力曲线

根据曲线图看出,转矩与拉力基本呈线性关系。

2)拉力-位移曲线图

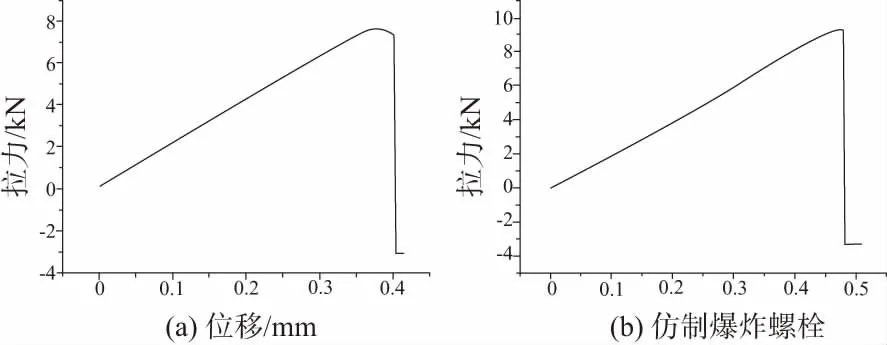

两个爆炸螺栓拉力-位移曲线如图7所示。

图7 两个爆炸螺栓拉力-位移曲线图

根据图7可知,该爆炸螺栓试验件拉断时,拉力为7 616 N,危险截面面积为12.89 mm2,拉伸强度(MPa)计算公式为

(3)

式中:Pb为载荷,N;S为试样危险截面面积,mm2。

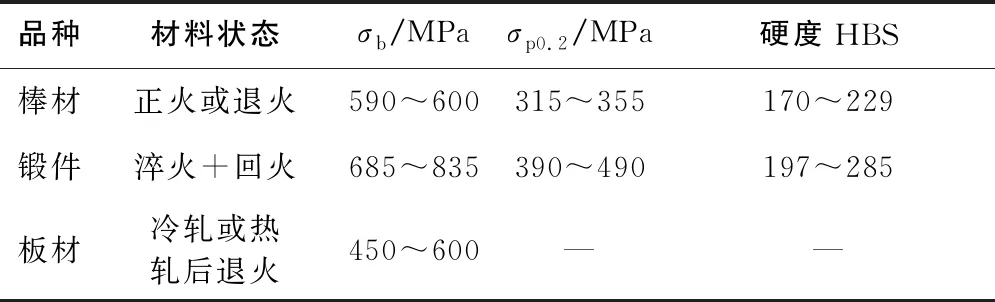

求得σb=590.8MPa,与表2中查询到的45钢拉伸性能基本相同。

表2 45钢的拉伸性能表

对应表2,可知所选爆炸螺栓的σp0.2范围为315MPa~355MPa,且σp0.2≈σs。对于一般联接用的碳素钢螺栓联接预紧力F0=(0.6~0.7)σsS[10]。将数据代入可得:

Fmin=0.6×315×12.89=2 436 (N)

Fmax=0.7×355×12.89=3 203 (N)

即预紧力2 436 N≤F0≤3 203N。根据试验所得数据列,可知当转矩为9Nm时,满足预紧力要求。

2 有限元分析

2.1 整体强度校核

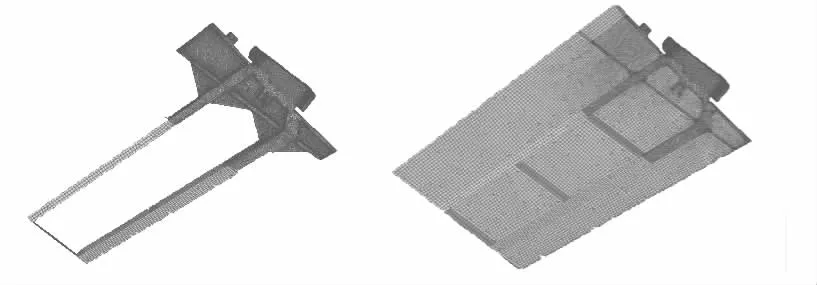

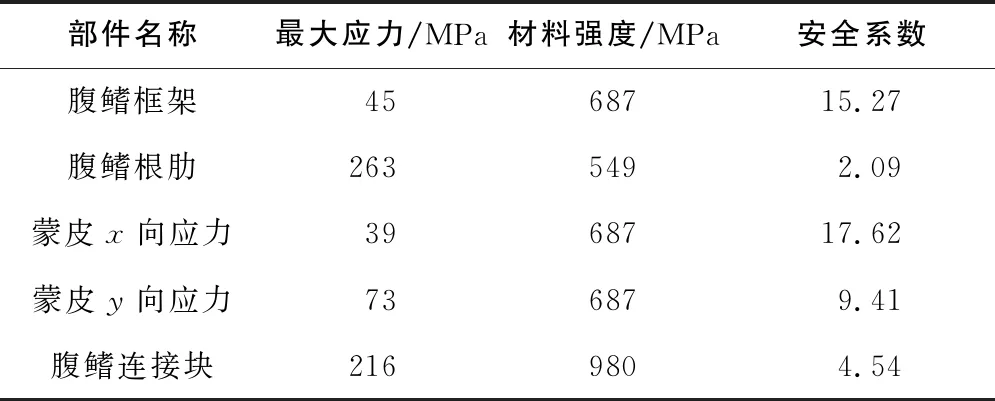

1)网格划分

依据结构特点,保证腹鳍外形几何一致性,建立有限元模型(图8)。腹鳍蒙皮为板壳结构,选取Shell181单元;其余结构为实体结构,选取SOLID45单元。体单元与壳单元之间采用共节点单元方法进行力传递。

图8 腹鳍结构有限元模型示意图

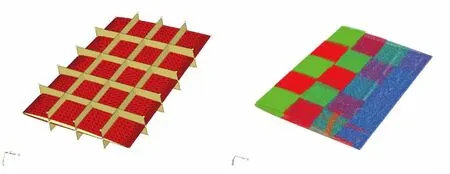

2)载荷与边界工况

将气动载荷分区域等效作用在有限元模型上进行分析(图9)。具体等效方案:将腹鳍按蒙皮表面的弦向和展向划为20个区域,并且计算每个区域的气动载荷合力,再根据相应区域有限元网格结点数,将对应的气动载荷合力平均作用在每一个结点上。

图9 等效气动载荷作用示意图

连接块4个螺栓孔采用固支约束,与腹鳍根肋配合面采用MPC单元连接;爆炸螺栓采用MPC184单元来传递载荷。

3)模型材料属性

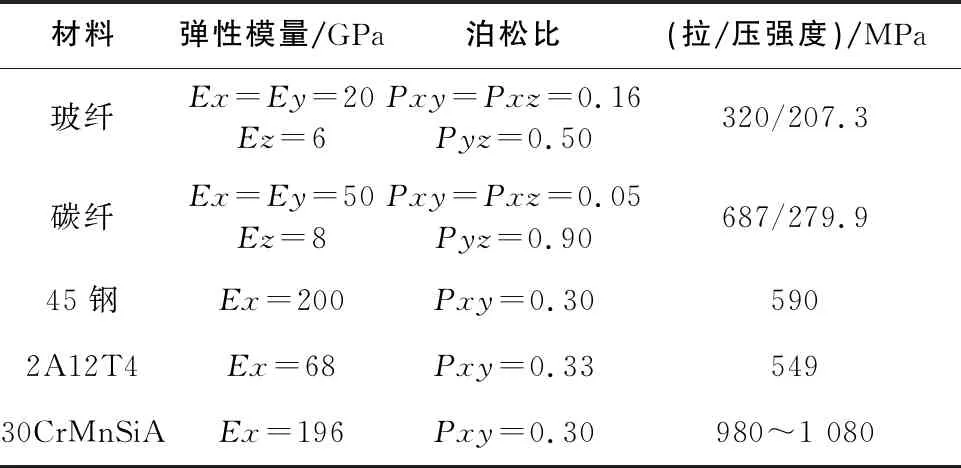

有限元模型的材料属性如表3所示。

表3 有限元模型材料属性

4)计算结果

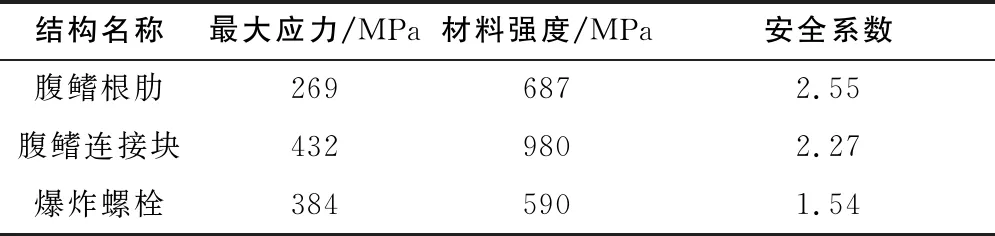

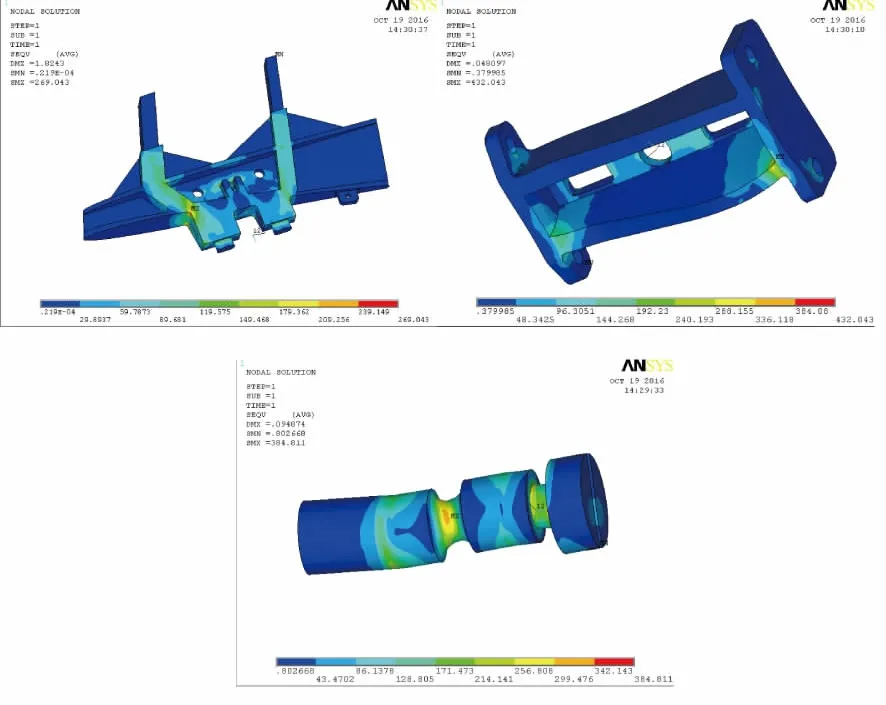

根据建立的模型进行静力非线性计算,统计关键部件的最大应力,计算得出其安全系数见表4。

表4 计算结果统计表

根据上述计算分析可知:腹鳍连接结构各组件强度和安全系数满足设计要求。

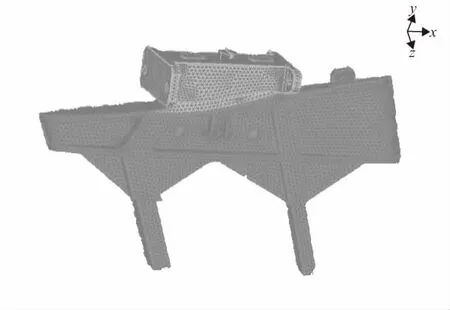

2.2 爆炸螺栓强度校核

1)网格划分

在腹鳍整体强度校核中,为提高计算效率,连接块与根肋设置为共节点,爆炸螺栓采用MPC184单元模拟,导致连接块承力较小。为提高计算精确度,本次计算连接块与腹鳍根肋采用接触连接,建立连接块、腹鳍根肋和爆炸螺栓局部有限模型(图10)。

图10 爆炸螺栓强度校核模型

2)载荷和边界条件

连接块与根肋采用接触连接,接触摩擦系数为0.17;连接块螺栓孔固支约束,在腹鳍压心位置施加集中载荷(Fx=-43.249N,Fy=596.183N,Fz=1 208.211N),采用MPC单元与根肋相连;螺栓预紧力取爆炸螺栓两端悬空剖面施加对称载荷仿效预紧效果(图11)。

图11 有限元模型载荷和边界条件

3)计算结果

采用接触非线性运算,统计各部件的最大应力,计算得出其安全系数见表5。各部件应力云图如图12所示。

表5 计算结果统计表

图12 各部件应力云图

根据上述计算分析可知,腹鳍根肋与连接块应力有所增大,但仍在强度允许范围内,各组件安全系数均>1.5。

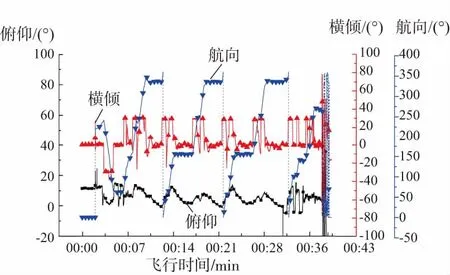

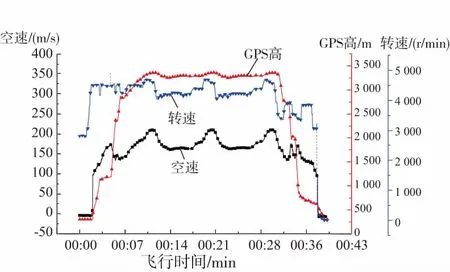

3 飞行验证

使用该连接结构的某型无人机在外场进行了多个架次的飞行,飞行过程姿态平稳,能够按照预设航向稳定飞行;可根据地面指令要求执行爬升、俯冲、盘旋等动作。无人机回收过程腹鳍可按预定程序脱落。图13、图14为某型无人机某架次飞行姿态、速度、高度等数据曲线。

图13 姿态、航向曲线

图14 速度、高度、转速曲线

4 结语

1)为适应军事训练领域无人机的应用场景,本文针对气动控制面在机身下侧布局的无人机设计了一种脱落式结构;

2)结合理论计算和试验确定了锲形面夹角(20°)、预紧力(9Nm)等关键设计参数;

3)对该连接结构进行了有限元分析,各结构件应力及安全系数满足设计要求;

4)采用该结构型式的某型无人机在外场进行了多个架次的飞行,飞行结果表明该结构满足使用要求;

5)在回收过程中,该结构可自动脱落,有效避免机体损伤,降低了某型无人机的单架次飞行成本。