农机用负载敏感系统故障分析及优化仿真研究

张绍军

(新疆农业职业技术学院, 新疆 昌吉831100)

0 引言

负载敏感系统具有效率高、功率损失小、能耗低等优点,在薯类收获机、插秧机等农业机械中的应用越来越广泛[1-3]。采用将压力补偿阀设置在换向阀阀后的方法,可以避免LS负载敏感液压系统在系统流量饱和的情况下造成最高负载端运动停止的情况,并且使各负载运动的速度按比例减小[4]。但如果系统中有工作支路卡死或者已运动到行程终点,LUDV系统控制功能同样将失效。

鉴于此,本文在对两者动态特性及故障分析基础上,对LUDV负载敏感液压系统进行了优化设计,设计了一种支路并联压力切断阀的改进LUDV负载敏感液压系统。利用AMESim仿真软件建立了LS、LUDV及改进后LUDV液压系统仿真模型,通过对比分析的方法对3种系统的性能及故障进行仿真研究分析,所得结论为农机负载敏感液压系统的优化设计提供了理论依据。

1 液压系统原理分析

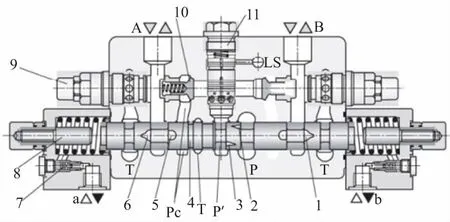

阀前补偿LS结构如图1所示,其工作原理为:补偿器置于操纵阀前,各支路的负载压力反馈到各自的补偿器,同时最大的负载压力反馈到泵的 LS 口。则对于操作阀有

1—主阀芯;2—压力补偿器;3—阀体;4—梭阀;5—LS溢流阀;6、11—端盖;7—减压阀;8—左弹簧腔;9—带补油功能的溢流;10—手柄;12—右弹簧腔;13—压缩弹簧。

(PL-PC)A=F

(1)

(2)

式中:PL为操作阀进油口压力;PC为操作阀出油口压力;F为压力补偿阀弹簧力;A为压力补偿阀阀芯作用面积。

由式(1)可知,系统流量没有达到饱和之前,不管负载怎么变化,操作阀两端的压力差值始终为定值。当操纵阀开口面积不变时,通过阀的流量保持恒定;但当系统流量达到饱和之后,补偿阀两端建立不起压力,达不到压力补偿效果,进而失效。

阀后补偿LUDV结构如图2所示,其工作原理为:补偿器置于操纵阀后,各支路的最大负载压力反馈到各自的补偿器和泵 LS 口。则对于操作阀有:

1、6—出口节流槽;2、3—进口节流槽;4—主阀芯;5—环形槽;7—先导压力缓冲梭阀;8—行程限制器;9—二次溢流阀;10—负载保持阀;11—压力补偿器。

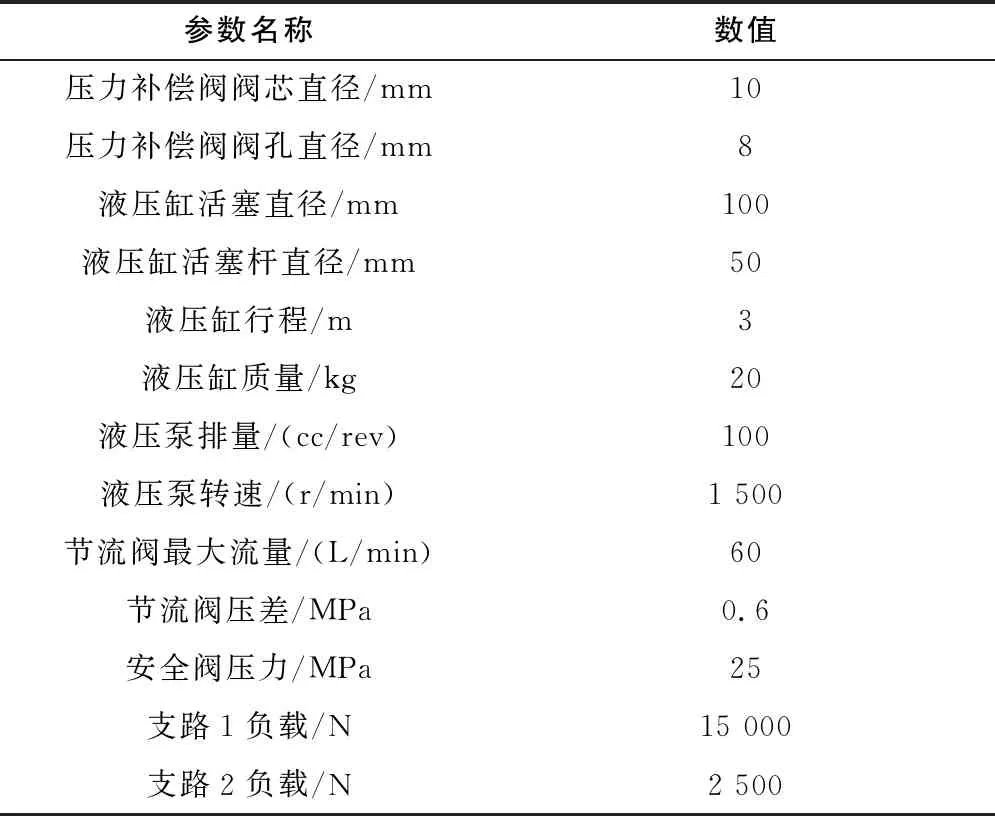

压力补偿器1、压力补偿器2的平衡条件分别为[4]

(Pn1-PL1)A1=FT1

(3)

(Pn2-PL2)A2=FT2

(4)

式中:FT1、FT2分别为压力补偿器1、压力补偿器2的弹簧力;A1、A2分别为压力补偿器1、压力补偿器2的阀心压力作用面积。

又由于每一联操纵换向阀的入口都是泵的工作压力Pp,且出口油压相等,所以,即使各执行元件负载压力不等,各操纵阀的进出口压差都始终保持相等。但如果系统中有工作支路卡死或者已运动到行程终点,LUDV系统中压力补偿阀补偿作用失效,系统控制功能失效。

2 建模仿真

2.1 模型建立

根据LS及LUDV负载敏感液压系统工作原理,利用AMESim软件[5-7]建立系统仿真模型如图3所示。

图3 负载敏感液压系统AMESim仿真模型

2.2 参数设置

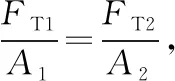

根据元件结构参数及LS及LUDV负载敏感系统工作原理,设定AMESim各主要模块的参数如表1,其他参数保持默认值。

表1 参数设置表

2.3 仿真分析

a)模型验证分析

设定两支路的输入信号如图4所示:0~10 s内为-10,使两换向阀的开度一致。

图4 支路换向阀输入信号曲线

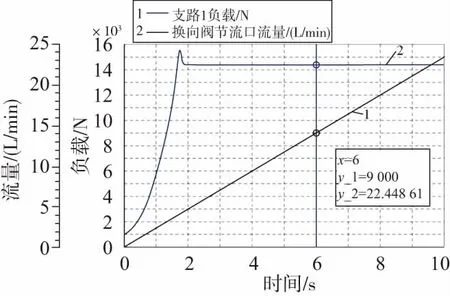

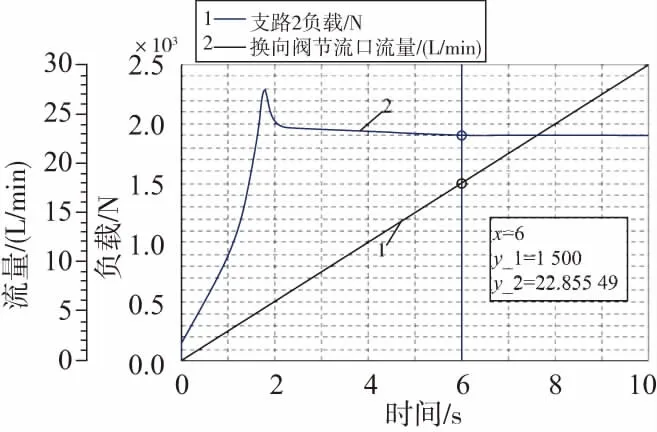

设定支路1外加负载在10 s内由0增加到15000N,支路2外加负载在10 s内由0增加到2 500N。进行仿真,得到仿真结果如图5、图6所示。

图5 支路1换向阀节流口流量及负载变化曲线

图6 支路2换向阀节流口流量及负载变化曲线

由仿真结果图5、图6可知:支路1外加负载在10 s内由0增加到15000N,经过约1.9 s的时间支路流量达到最大值22.45 L/min;支路2外加负载在10 s内由0增加到2 500N,经过约1.9 s的时间支路流量达到最大值22.48 L/min。仿真结果表明,两支路的流量大小与负载无关,只与系统中节流口开度有关。本文中设定两换向阀节流口开度大小相同,得到的两支路的流量基本一致,证明了所建立模型的正确性和精确性。

b)故障现象仿真分析

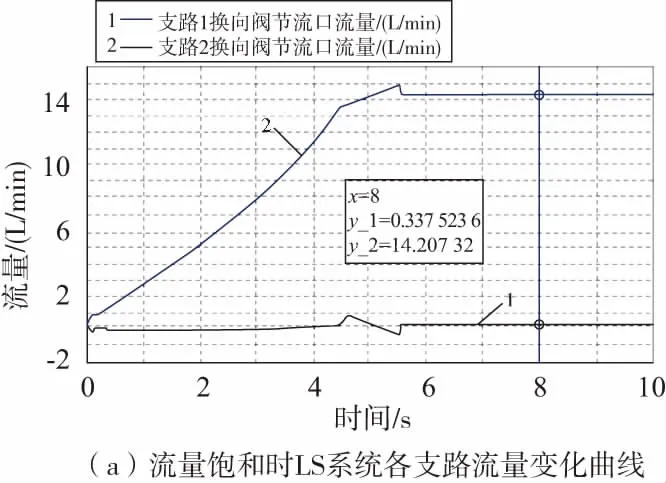

1)流量饱和故障设定仿真分析

设定系统液压泵流量为15 L/min,模拟流量饱和故障工况,其他参数保持不变。仿真得到两种负载敏感系统各支路流量变化曲线如图7所示。流量饱和时LS负载敏感液压系统各支路中负载大的支路1换向节流口流量为0.33 L/min,负载小的支路2回路流量为14.2 L/min。LUDV负载敏感液压系统各支路中负载大的支路1换向节流口流量为5.62 L/min,负载小的支路2回路流量为8.13 L/min。仿真结果表明:流量饱和时,LS负载敏感液压系统中负载大的支路已经停止,系统已经丧失了其控制功能;而LUDV负载敏感液压系统各支路流量按比例减小。

图7 流量饱和时两种负载敏感系统各支路流量变化曲线

2)支路卡死故障设定仿真分析

设定系统中支路1换向阀输入信号为40,模拟支路卡死故障工况,其他参数保持不变。仿真得到两种负载敏感系统各支路流量变化曲线如图8所示。支路1卡死时LS负载敏感液压系统中液压缸的速度为0.052 m/s。LUDV负载敏感液压系统中速度发生了突变,降低到0.038 m/s。仿真结果曲线表明某支路卡死时,LS负载敏感液压系统中其他支路不受其影响,能继续正常运行,而LUDV负载敏感液压系统其他支路系统流量发生突变,进而影响支路执行元件的速度,系统控制性能下降,易发生生产事故。

图8 两种负载敏感系统液压缸速度变化曲线

c)优化设计仿真分析

在对两者动态特性及故障分析基础上,对LUDV负载敏感液压系统进行了优化设计,提出了一种支路并联压力切断阀的改进LUDV负载敏感液压系统并建立了仿真模型,如图9所示。

图9 改进后阀后补偿LUDV系统仿真模型

设定系统中支路1换向阀输入信号为40,模拟支路卡死故障工况,并联压力切断阀设定的压力为20MPa,其他参数保持不变。仿真得到改进前后LUDV负载敏感系统各支路速度变化曲线如图10所示。改进前LUDV负载敏感液压系统中速度发生了突变,降低到0.038 m/s。改进后LUDV负载敏感液压系统在支路1卡死时,仍能保持支路2运行速度恒定。仿真结果表明,通过并联压力切断阀优化设计方案,解决了速度突变的问题,达到了优化效果。

图10 改进前后LUDV系统液压缸速度变化曲线

3 结语

本文在对两种负载敏感回路动态特性及故障现象分析基础上,对LUDV负载敏感液压系统进行了优化设计,提出了一种新的支路并联压力切断阀的改进LUDV负载敏感液压系统,并利用AMESim仿真软件建立仿真模型,进行了仿真分析。仿真结果表明:通过并联压力切断阀优化设计方案,解决了LUDV负载敏感液压系统支路速度突变的问题,达到了优化效果。所得结论为阀后补偿负载敏感液压系统的优化设计提供了理论依据。