压力机智能温控系统设计和仿真研究

陈若愚,孙宇,孔令成

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

机械压力机是锻压生产常用设备,其在工作过程中,曲轴与轴承、滑块与导轨、传动轴前端与轴承以及离合制动器中的摩擦片温度不断升高,运动副间隙变小,摩擦力变大,引发轴承、轴瓦等关键零件失效损坏及离合制动器功能不足等问题,造成设备工作受阻,引发故障,甚至报废[1-2]。压力机生产精度需适应于不断提高的技术标准要求,零部件的生产误差、热变形、压力值、运动副间隙等都是影响其精度的关键因素,其中热误差占机床总误差40%~70%,成为影响机床加工精度最重要因素,越来越受到人们的关注[3]。因此针对上述问题,围绕压力机关键部位展开温度的实时监测、控制,以便了解压力机运行状况,确保压力机能够高效、安全、稳定地运行。

1 系统硬件设计

1.1 系统总体结构

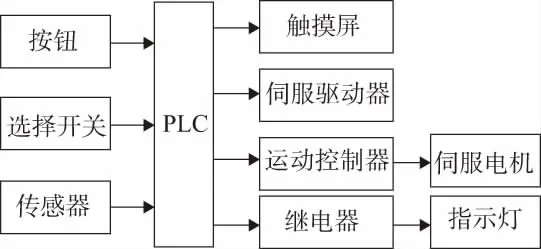

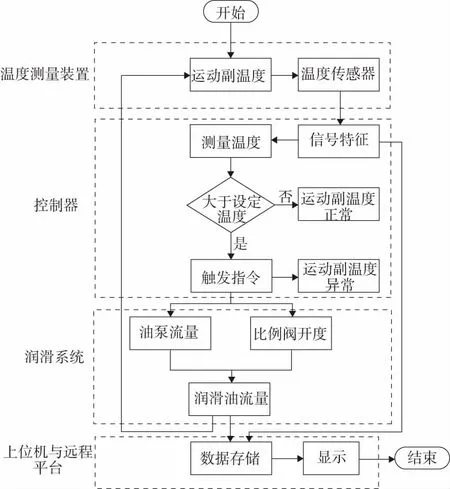

整体方案设计框图如图1所示。

图1 整体方案设计框图

1.2 主要的硬件

要对压力机实现温度控制,需要配备开关量输入8个,开关量输出4个;模拟量输出8个,温度采集点16个。

因此就需要选用合适的控制器和温度传感器。由于PLC控制性能稳定、抗干扰能力强和通信实时性等特点,所以本文拟选用PLC作为系统的下位机,触摸屏用于现场参数的实时显示。

a)PLC的选型及配置

选型时避免贪大求全,要以满足系统功能需要为原则,需注意以下几方面:

1)在工作条件良好、工艺不变的场合,考虑选择整体型结构PLC;其他场合则选用装配灵活,安装维修方便的模块型PLC[4]。

2)对以开关量为主、模拟量需求较少并且无需考虑控制速度时,可选择带A/D及D/A转换、简单逻辑运算和数据传输的低档机。而对需要进行PID及闭环控制、通信联网等复杂控制时,选择中档或者高档机较为合理。

3)在大企业选择控制系统时,应尽量保证PLC型号一致,不仅同机型PLC模块可作备份、方便采购和管理,而且利于管理人员技术培训、操作水平提高与功能开发[5]。

4)在确定I/O数量时,要考虑到I/O点的损坏、失效等因素,提高10%~20%的备用量,同时尽可能选用PLC内置继电器和寄存器,以便节约I/O资源。本文的模拟量对象是温度,考虑在PLC上加装温度扩展模块[6]。

鉴于以上几方面的选型原则和压力机需要的逻辑控制点数,拟选择西门子S7-200 PLC较为合适。

b)温度传感器的选型

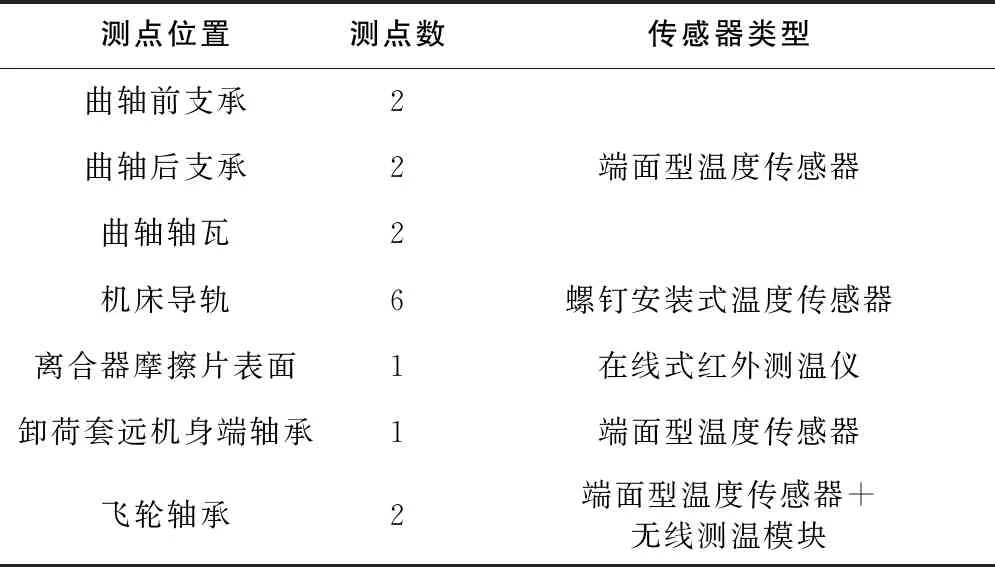

在熟悉和掌握了某集团压力机运动副温度测量的实际需求后,分析了运动副结构特点,明确了温度测点的分布和数量。根据各个温度测点的安装位置和结构特征,选取相适应的传感器类型。压力机运动副温度测点分布如表1所示。

表1 压力机运动副温度测点分布

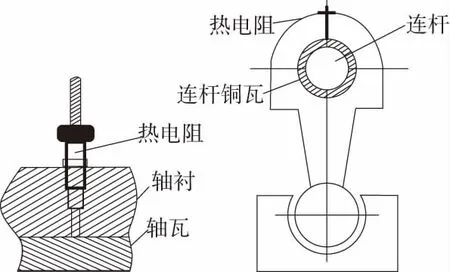

1)支承结构测温传感器

端面型传感器型号为WZPM-201B (也可选用A级铂电阻),主要参数如下:

Pt100铂电阻,测温范围为-150℃~200℃,允许偏差为B级±(0.30+0.005|t|),响应时间≤6s。

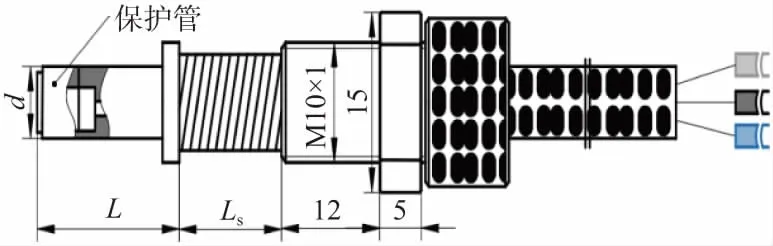

安装尺寸:传感器结构尺寸见图2。保护管直径d可选择Φ8.7或Φ6;保护管长度L依据具体安装位置进行选择;压紧弹簧Ls自由状态为12mm,压紧后不宜<6mm。其安装方式见图3。

图2 端面热电阻尺寸规格

图3 传感器安装示意图

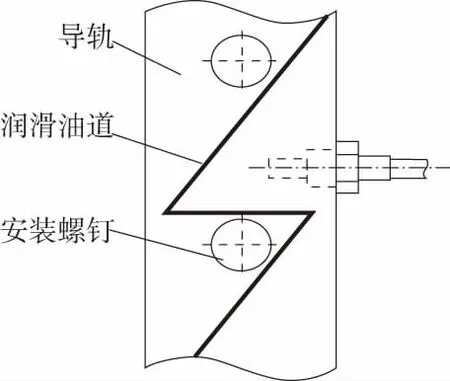

2)导轨测温传感器

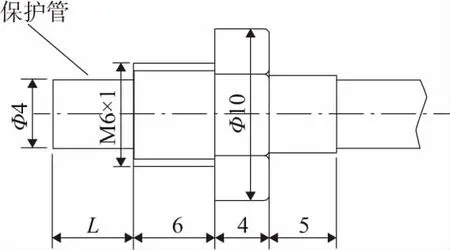

传感器型号为WZPT-261PG,主要参数如下:

Pt100铂电阻,测温范围为-150℃~200℃,允许偏差为B级±(0.30+0.005|t|),响应时间≤6s。

安装尺寸:导轨实际壁厚为13mm,选用M6×1的安装螺纹。传感器保护管尺寸L可选择为20mm,以探头接近导轨中心为宜,其传感器结构尺寸和安装示意图分别如图4、图5所示。

图4 导轨测温传感器尺寸规格

图5 螺钉式传感器安装示意图

3)飞轮轴承测温传感器

无线模块:选用PT59-LI-A10型无线Pt100温度采集器,选用RE59-M-485型多路温度接收器。

无线测温系统结构见图6。

图6 无线测温系统

c)通信的实现

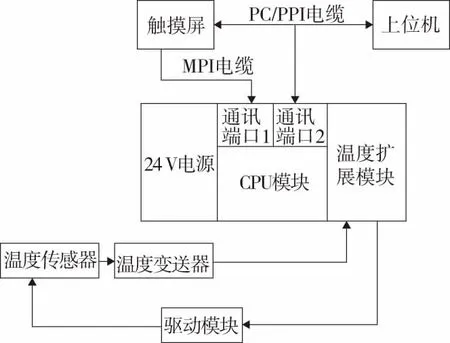

温控系统系统硬件组成如图7所示[7]。

图7 温控系统硬件组成图

PLC通过通信端口1,经MPI电缆与触摸屏相连;触摸屏经PC/PPI电缆和上位机相接,该电缆也与通信端口2相接;温度传感器把测得温度信号通过温度变送器的信号转换和放大传送到PLC的温度控制模块;PLC把温度控制信号传递给驱动模块,驱动模块实施温控操作,并与温度传感器相连,构成一个闭环系统。该系统实现了PLC和触摸屏的组态通信,同时上位机与PLC与触摸屏可实现实时的监测控制、信息的上传与下载,易于管理。

1.3 系统主要控制器的组成

系统的主要控制器包括PLC、触摸屏和上位机。

PLC选用西门子S7-200,PLC控制关键是其CPU模块CPU 224XP CN,其他包括24 V电源模块PS 207、通信模块和温度扩展模块EM 231等。触摸屏采用西门子SMART 700,包括人机交互模块、报警模块和数据存储模块等。上位机采用工业PC机。

2 系统软件设计

该系统设计具体思路如下:首先对运动副各测点设定温度阈值,温度初始值设为0并在触摸屏上实时显示。在实时显示过程中,用温度传感器检测各测点温度并把温度信号传送给PLC,并判断各测点温度是否大于设定值,如果未超过设定值,则判定运动副温度正常,不采取温控操作;如果超过设定值,则判定运动副温度异常,发出温度过热报警信号。在触摸屏上显示过温测点对应构件,便于操作人员管理。同时触发温控信号,对下层的润滑冷却系统进行调控。调整比例阀开度大小和油泵流量以此来控制润滑油流量,从而达到降温效果。系统把过温控制的历史数据进行存储,发送给上位机和远程操作平台并进行显示[8]。

珠海中建兴业绿色建筑设计研究院院长、集团总工罗多,作为行业企业专家在会上做《主被动巧妙结合的近零能耗建筑》主题发言,以实例项目分析智能建筑的绿色节能建设和人性化设计。

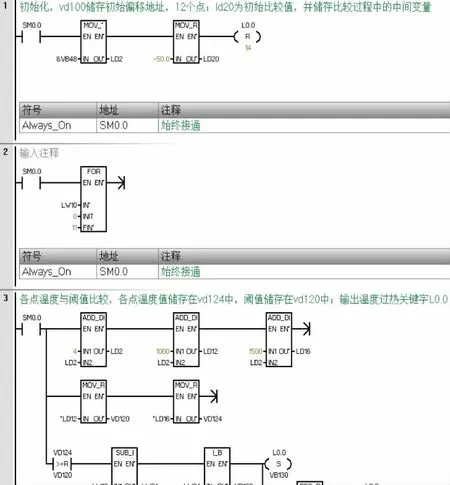

温度测控方案、PLC梯形图温控程序(部分)如图8、图9所示。

图8 温度测控方案图

图9 温控程序图(部分)

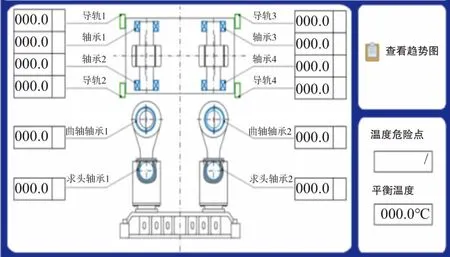

触摸屏WinCC Flexible的组态温度监测界面和温度测点数据类型与地址(部分)如图10和表2所示。

图10 温度监测界面

表2 温度测点数据类型与地址(部分)

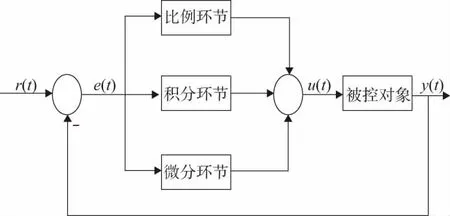

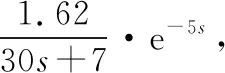

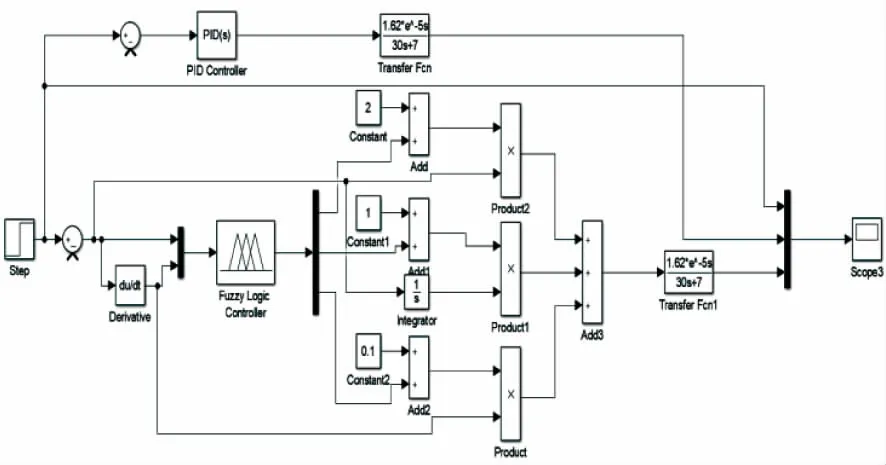

3 系统算法仿真与优化

PLC温度控制系统利用PLC中的PID模块控制润滑油路比例阀开度大小,从而达到控制温度的效果。因此选择合适的PID算法尤为重要。本文把S7-200 PLC温控系统作为研究对象,组建上位机与PLC间通信网络,通过MATLAB软件完成初始参数的在线整合、算法程序和M文件的编写等[9],将传统PID与模糊控制PID控制通过MATLAB软件完成仿真,根据仿真效果对比选择更合适的算法。

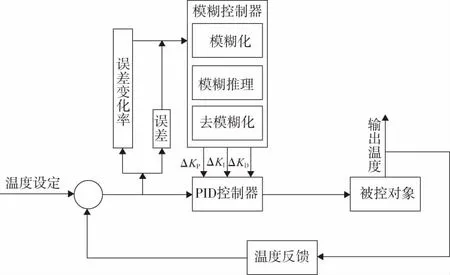

传统PID、模糊PID控制原理分别如图11、图12所示[10]。

图11 传统PID控制原理图

图12 模糊PID控制原理图

传统PID与模糊PID仿真模型与其仿真效果分别如图13、图14所示。

图13 传统PID与模糊PID仿真模型

图14 传统PID和模糊PID控制效果图

根据仿真效果对比可知,模糊PID控制较传统PID控制有以下优点:

1)系统稳定,对环境的适应性强。

2)控制效果好,响应速度快、超调量低。

3)系统鲁棒性能好,各项参数均达到设定要求,具有良好的推广价值[10]。

鉴于以上优点,本文选用模糊PID控制算法更为合理。

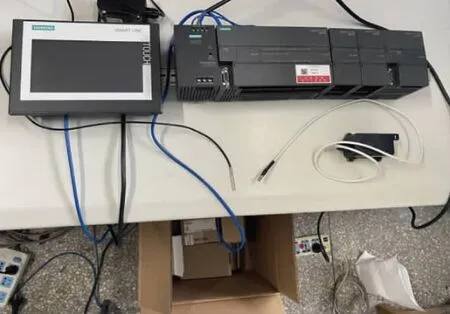

4 实验

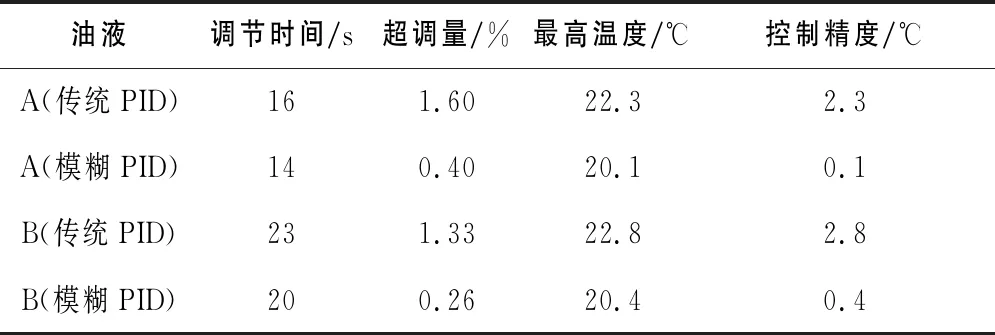

设计好温度控制系统的软硬件后,在实验室已有条件下搭建温控系统实验平台(图15),准备好不同温度的同种等量润滑油液(油液A为25℃、油液B为35℃,室温大约17℃)、小型油箱、油路比例阀和油管若干。在系统中预设温度上限为20℃,分别采用传统PID控制和模糊PID控制算法,通过温度传感器测量A和B的油液温度,观察触摸屏温度变化曲线并且记录各项参数数据。由表3可知,模糊PID控制较传统PID控制的调节速度更快,几乎没有明显震荡,超调量更小,控制精度更高。

图15 实验平台

表3 两种PID算法下的油液温控参数

5 结语

本文针对压力机因温度过高造成的轴承研伤及失效损坏等问题,采用PLC、触摸屏组态和模糊PID算法设计了机械压力机智能温控系统,实现了对压力机温升部件较为精确的控制。利用MATLAB软件实现控制算法的仿真并加以实验验证,仿真结果和实验数据都表明模糊PID控制算法具备更良好的控制效果,这样不仅节约了PLC程序与目标硬件的调配时间,而且还降低了研发成本,提高了生产效益。