基于双流化床模型的高温钙基碳捕集流程敏感性分析*

乔义书,肖建洪,于滨,栾智勇

(1. 青岛科技大学机电工程学院,山东青岛 266061;2. 中石化胜利油田分公司石油工程技术研究院,山东东营 257100)

近年来,温室气体大量排放导致的全球变暖问题引起了广泛的关注。其中,发电厂作为温室气体的排放大户,绿色发电技术得到了越来越多的重视。二氧化碳是温室气体的主要成分[1],因此有必要开发可以有效减少二氧化碳排放的技术[2]。二氧化碳捕集是一种较有前景的温室气体减排技术,近年来得到了广泛的应用[3]。从发电厂捕集二氧化碳有以下几种方法:燃烧前捕集、富氧燃烧捕集技术、燃烧后捕集[4]等,其中燃烧后捕集是目前我国工业中应用最广泛的碳捕集方法。燃烧后碳捕集技术主要分为化学吸收法[5]、物理吸附法[6]、低温蒸馏法[7]和膜分离法[8-9]等。由于燃烧后的烟气CO2体积分数低,成分复杂,利用石灰石(CaO)作为吸附剂来减少CO2的排放量,需在原有电厂基础后进行改造,进而减少直接压缩分离CO2造成的能耗高、煤耗量大和吸附剂再生而造成的环境问题[10]。

以350 MW发电厂为例,介绍了燃煤电厂烟气特点、高温钙基循环碳捕集技术的原理、循环吸收特性及整个CO2捕集工艺流程,基于Aspen Plus软件对CO2捕集性能进行数值模拟,分析了操作参数对系统CO2捕集率、碳酸化反应速率、能耗损失的影响,优化了系统操作参数。该研究结果可为高温钙基循环碳捕集的应用提供重要的参考数据。

1 工艺原理

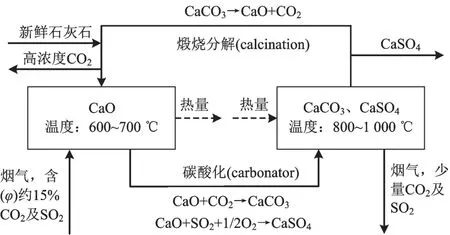

高温钙基循环工艺的主要设备是2个流化床反应器,其工艺流程见图1。

图1 高温钙基循环工艺流程示意

由图1可见:燃煤电厂烟气进入的第一个流化床为碳酸化反应器。在碳酸化反应器中,大部分CO2与CaO反应生成CaCO3。在650 ℃,压力为0.1 MPa的工况下,碳酸化反应中CaO转化率较高[11],生成的CaCO3进入第二个流化床即煅烧反应器中,在950 ℃温度下的CaCO3分解得到高纯度CO2,然后将CO2压缩储存。煅烧反应后生成的CaO被移至碳酸化反应器中进行再次循环。煅烧反应为吸热反应,由燃料和纯氧燃烧提供所需热量。在整个过程中,高温会导致吸附剂失活,长时间循环会造成固体CaCO3,CaSO4损失,因此应将新鲜石灰石(CaO)引入系统,以保持系统中的质量平衡[12]。与其他燃烧后CO2捕集技术相比,高温钙基循环方法能量损失较低,且吸附剂易于获得[13],具有良好的应用前景。

2 工艺系统模拟

2.1 工艺流程设计

采用Aspen Plus软件建立了高温钙基循环工艺模型。

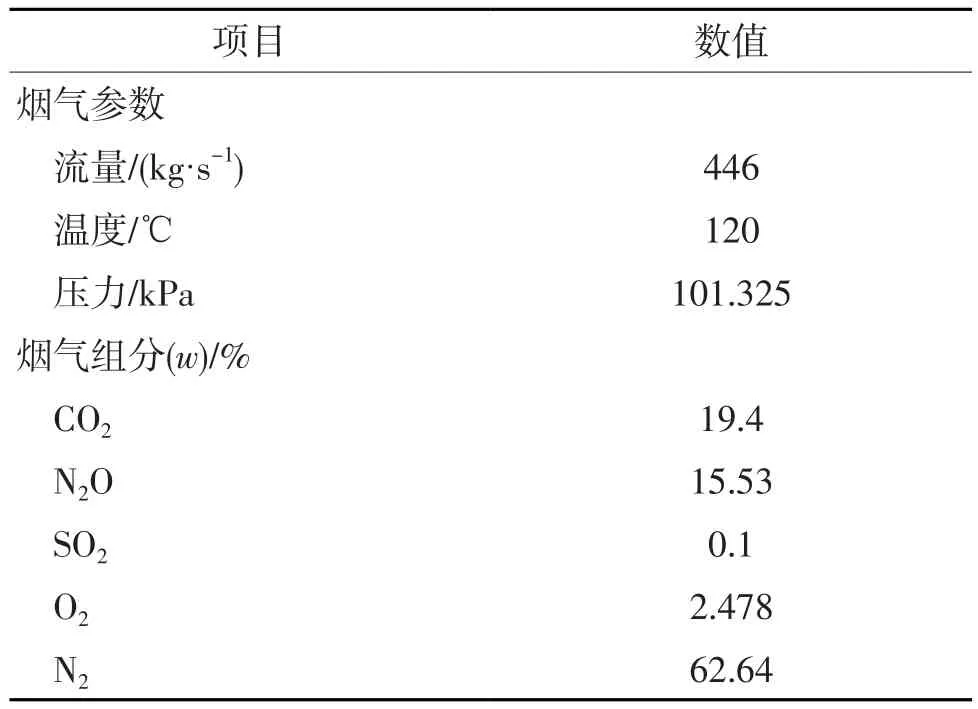

以350 MW、净效率为36%的燃煤电厂为研究对象,当烟气通过高温钙基循环过程时,二氧化硫气体被去除。烟气主要参数及成分见表1。

表1 烟气主要参数及成分

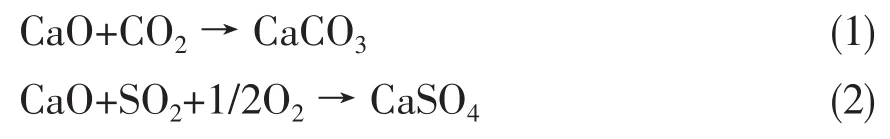

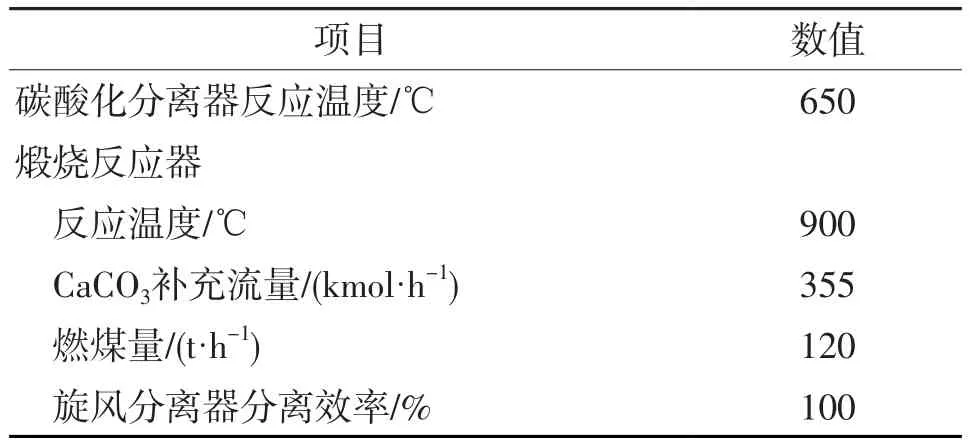

燃煤烟气经引风机引入碳酸化反应器,在碳酸化反应器中主要发生2种化学反应:

在碳酸化反应器中,大部分CO2与反应器内的CaO发生吸收反应,高补充石灰石流量时SO2吸收反应速率设为100%。反应完成后,反应器内物质包括未反应的CaO、生成的CaCO3,CaSO4。采用旋风分离器对固体和脱碳烟气进行分离,分离后的脱碳烟气冷却至100 ℃左右,经引风机直接排入大气。此外,由于吸附剂失活,部分生成的固体从系统由引风机吹扫排出,其余的固体被移至煅烧反应器中。

在煅烧反应器中,煅烧反应为900 ℃,得到分解反应释放的CaO与高纯度CO2。由于煅烧反应的吸热性,系统采用燃烧煤提供所需热量,将煤粉送入煅烧反应器与纯氧一起燃烧。此外,不断补充适量的CaCO3进入煅烧反应器,以保证整个过程的质量平衡。

在煅烧反应器内反应后,反应后混合物首先进过分离器分离出其中的CaSO4,然后进入第二个旋风分离器中分离出CO2,一部分CO2再次返回至煅烧反应器反应,另一部分CO2被压缩存储,同时将CaO吸附剂返回碳酸化反应器进行再循环。

2.2 模拟假设

基于Aspen Plus软件对整个高温钙基循环过程进行了模拟,主要设备参数见表2。为了简化计算,采用了以下假设:①反应过程不受时间的影响;②反应过程中没有压力损失;③煤粉燃烧完全;④反应生成的灰分和CaSO4完全排出。

表2 主要设备参数

2.3 过程评价

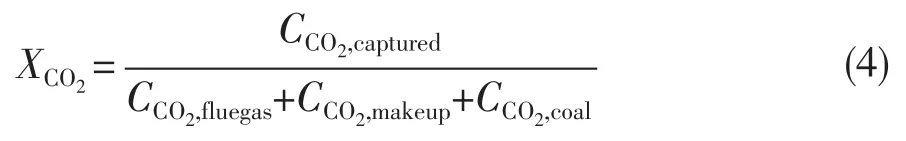

采用碳酸化捕集效率和系统CO2捕集率2个指标评价高温钙基循环过程的性能。碳捕集效率计算公式见式(3)和式(4)。

式中:Xcarb——碳酸化捕集效率,%;

CCO2,flueout——净烟气中CO2体积分数,%。

CCO2,fluegas——烟道气中CO2体积分数,%。

式中:XCO2——系统CO2捕集率,%;

CCO2,captured——被捕集的CO2体积分数,%;

CCO2,fluegas——烟道气中CO2体积分数,%;

CCO2,makeup——煅烧炉中补充的CaCO3煅烧后释放的CO2体积分数,%;

CCO2,coal——供热的煤燃烧生成的CO2体积分数,%。

3 结果与讨论

3.1 碳酸化反应温度的影响

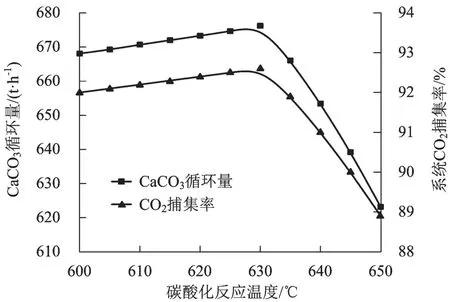

碳酸化反应温度(Tcarb)是指烟气与吸附剂在碳酸化反应器内的设计反应温度,其对碳酸化捕集效率的影响见图2。基本模拟条件为烟气流量为446 kg/s,温度为120 ℃,压力为101.325 kPa,煅烧反应器反应温度为900 ℃,CaCO3补充流量为355 kmol/h,燃煤量为120 t/h,预取碳酸化反应温度为600~650 ℃。

图2 碳酸化反应温度对碳酸化捕集率及净烟气CO2体积分数的影响

由图2可见:随着碳酸化反应温度由600 ℃升至650 ℃,碳酸化反应器中的碳捕集效率先稳步上升,然后急剧下降至82%。净烟气中CO2体积分数随碳酸化反应温度的升高先降低后迅速升高。上述反应趋势表明:当碳酸化反应温度低于630 ℃时,升高碳酸化反应温度可以提高吸收反应的转化率,有利于CO2的捕集。当碳酸化反应温度为630℃时,碳酸化反应器内的碳酸化捕集效率最高,为90%,脱碳烟气中的CO2体积分数为2.5%。当碳酸化反应温度高于630 ℃时,脱碳气体体积分数越高,捕集率越低。这是由于CaO的吸收是一个放热反应,较高的温度不利于吸附反应的进行及对CO2的捕集。

碳酸化反应温度对系统CO2捕集率、CaCO3循环量的影响见图3。基本模拟条件为烟气流量为446 kg/s,温度为120 ℃,压力为101.325 kPa,煅烧反应器反应温度为900 ℃,CaCO3补充流量为355 kmol/h,燃煤量为120 t/h。

图3 碳酸化反应温度对系统 CO2捕集效率及CaCO3循环量的影响

由图3可见:当碳酸化反应温度由600 ℃升至650 ℃时,反应过程的系统CO2捕集效率和CaCO3循环量的变化趋势相同。当碳酸化反应温度从600℃升至630 ℃时,CO2捕集量升高,生成的石灰石量增加,同时生成的石灰石在整个反应过程循环,使系统中CO2捕集率和CaCO3循环量均有所增加。当碳酸化反应温度高于630 ℃时,过高的反应温度会降低吸收反应速率,因此系统CO2捕集率和CaCO3循环量均急剧下降。综上,最佳碳酸化反应温度优选630 ℃。

3.2 煅烧反应温度的影响

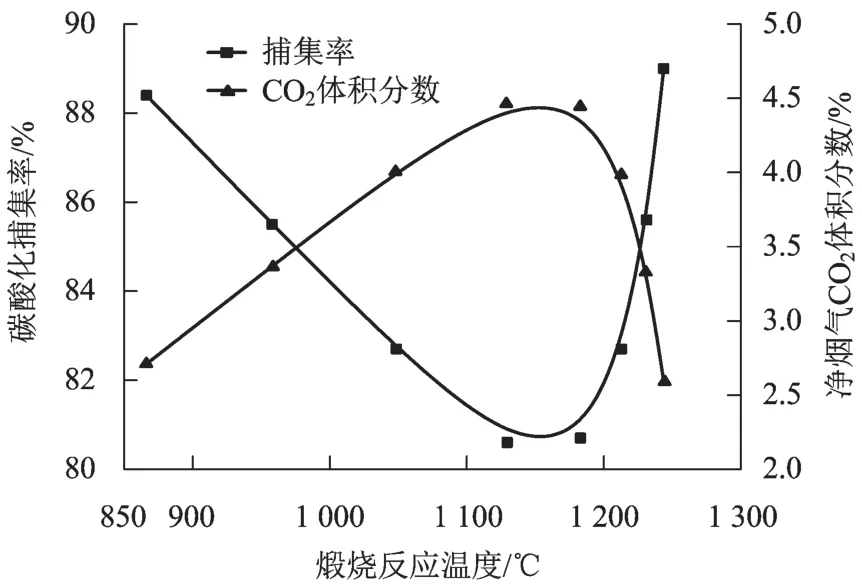

煅烧反应温度(Tcalc)是指从碳酸化反应器出来的碳酸盐固体与新鲜补充的CaCO3在煅烧反应器内的煅烧温度。碳酸化反应温度和燃煤量分别设定为630 ℃和120 t/h,预取煅烧反应温度为850~1 250 ℃。煅烧温度直接影响CaCO3分解率以及活性CaO反应速率,从而影响碳酸化捕集率以及系统碳捕集率。碳酸化反应器的碳酸化捕集效率、净烟气CO2体积分数、系统固体循环量随煅烧反应温度的变化情况见图4。

图4 煅烧反应温度对碳酸化捕集率及净烟气CO2体积分数的影响

由图4可见:随着煅烧反应温度不断升高,碳酸化捕集率先降低后升高,而净烟气CO2体积分数先升高后下降。这是由于温度升高导致CaO烧结,进而失去活性,降低了CO2的捕集能力,缩短了吸附剂的循环时间。当煅烧反应温度为1 175℃时,碳酸化CO2捕集率仅为80%,而CO2体积分数为4.5%,此时系统CO2捕集效果最不理想。当煅烧温度为1 150~1 250 ℃时,更多的CaSO4分解为CaO,并在整个过程中引入CaO吸附剂,因此在碳酸化反应器中捕获的CO2增多,故碳酸化反应器中的CO2捕集率增加,并且净烟气中的CO2体积分数降低。

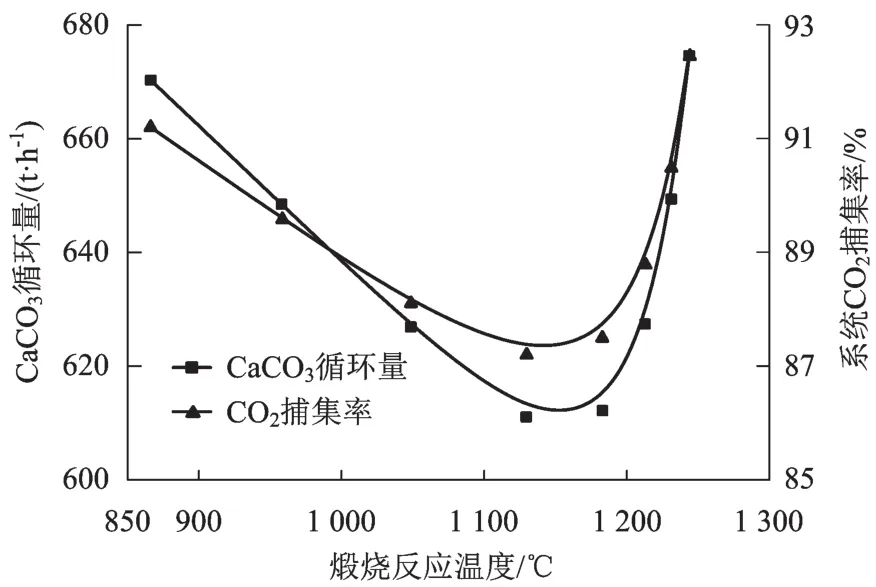

煅烧反应温度对系统CO2捕集率和CaCO3循环量的影响见图5。烟气流量为446 kg/s,压力为101.325 kPa,碳酸化反应器反应温度为630 ℃,CaCO3补充流量为355 kmol/h,燃煤量为120 t/h。

图5 系统CO2 捕集率和CaCO3循环量随煅烧反应温度的变化

由图5可见:随着煅烧反应温度的升高,系统CO2捕集率和CaCO3循环量随煅烧反应温度的变化规律一致。当温度高于850 ℃时,CaO受到高温烧结。烧结使吸附剂失去活性,颗粒增大,导致系统CO2捕集率迅速下降。当温度高于1 175 ℃时,吸附剂循环量和系统碳捕集率上升,表明系统CO2捕集率急剧升高。

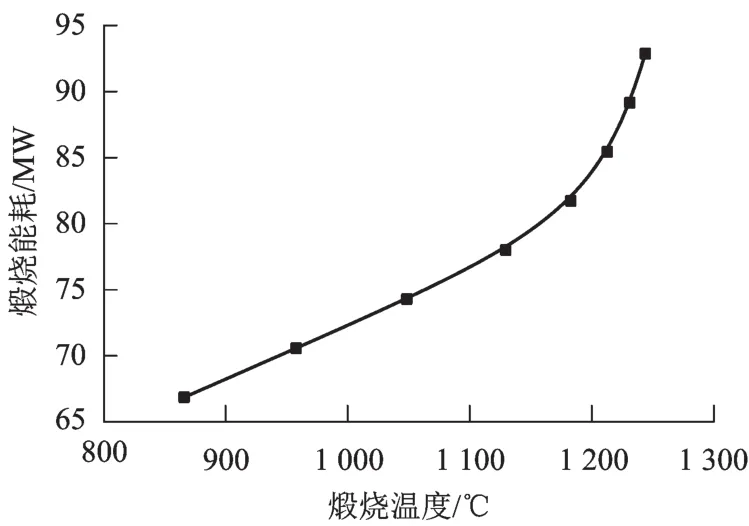

煅烧反应温度对煅烧能耗的影响见图6,烟气流量为446 kg/s,压力为101.325 kPa,碳酸化反应器反应温度为630 ℃,CaCO3补充流量为355 kmol/h,燃煤量为120 t/h。

图6 煅烧反应温度对煅烧能耗的影响

由图6可见:随着煅烧反应温度的升高,煅烧能耗随之增大。这是由于维持较高的煅烧反应温度需要使用更多的煤进行燃烧,增加了系统负荷,能耗也越高。

综上图4~6可知,煅烧温度为900 ℃时可保证碳酸化反应在适宜的温度,此时碳酸化反应器内的捕集率达到87.6%,CaCO3循环量为655.7 t/h,能耗为68.9 MW,反应效果较优,因此,煅烧温度优选 900 ℃。

3.3 补充石灰石流量的影响

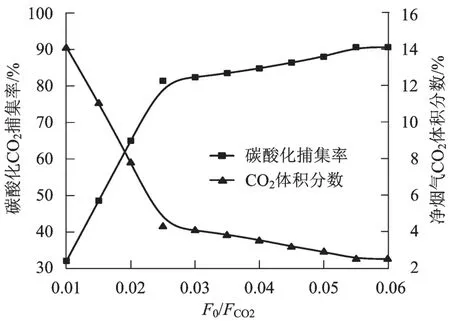

补充的新鲜石灰石流量(F0)与烟气中的CO2流量(FCO2)相关,因此将F0/FCO2定义为其影响因素。碳酸化反应温度、煅烧反应温度、燃煤量分别设为630 ℃、900 ℃和120 t/h。F0/FCO2对碳酸化反应器内CO2捕集率和净烟气中CO2体积分数的影响见图7。

图7 F0/FCO2对碳酸化捕集率和净烟气CO2体积分数的影响

由图7可见:随着补充石灰石流量的增大,碳酸化反应器内的碳酸化捕集率显著升高,净烟气中的CO2体积分数则逐渐降低,因为增大新鲜的石灰石的流量可满足烟气中CO2被充分捕集的条件,对系统有利。当F0/FCO2高于0.04时,由于CaO在系统中过饱和,使碳酸化反应器内碳酸化捕集率和净烟气中CO2体积分数的变化趋势逐渐趋于稳定。结果表明,补充适量的碳酸钙不仅补充了大量的磨损颗粒,而且更新了失活的吸附剂。

补充石灰石流量对系统CO2捕集率和CaCO3循环量的影响见图8。

图8 F0/FCO2对系统CO2捕集率和CaCO3循环量的影响

由图8可见:当补充流量增大时,系统CO2捕集率及CaCO3循环量随着F0的增多而升高。当F0/FCO2低于0.04时,系统CO2捕集率增速快,这是因为经碳酸化反应生成的CaCO3小于初始循环物流量,CaCO3初始循环物流和补充的CaCO3流混合后,整个系统在新的CaCO3循环物流量下进行反应,这有利于高活性CaO的生成,从而更有利于系统CO2捕集。

结合图7和图8可知,F0/FCO2为0.04时,碳酸化反应器及系统的CO2捕集率、净烟气中的CO2体积分数和CaCO3循环量均达到最佳值,分别为86.4%、91.6%、3.1%和642.9 t/h。

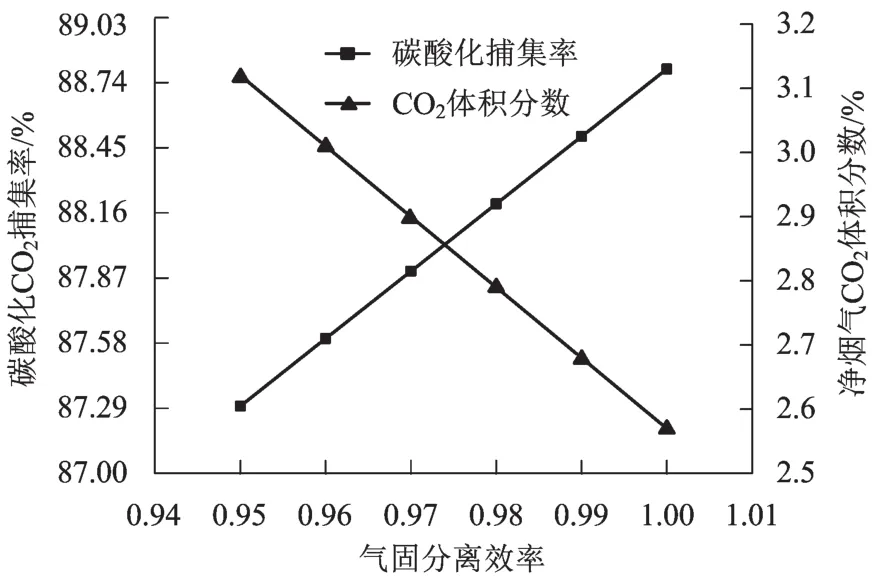

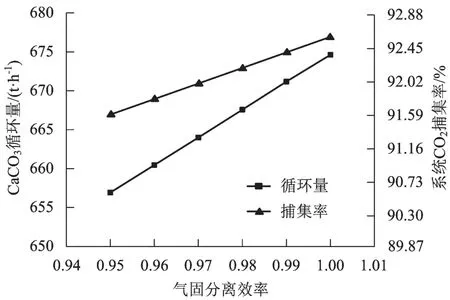

3.4 气固分离效率的影响

气固分离效率(f0)是碳酸化反应后对混合物进行分离的设备的效率。气固分离效率设定为0.95~1.0,碳化反应温度、煅烧反应温度和F0/FCO2分别设定为630 ℃、900 ℃和0.04,气固分离效率(f0)对碳酸化反应器内CO2捕集率和净烟气中CO2体积分数的影响分别见图9和图10。

图9 气固分离效率(f0)对碳酸化反应器内碳酸化捕集率和净烟气中CO2体积分数的影响

图10 气固分离效率对系统CO2 捕集率和CaCO3循环量的影响

由图9和图10可见:净烟气CO2体积分数和CaCO3循环量与气固分离效率呈线性关系,说明气固分离效率对系统稳定性有较大影响。净烟气中的CO2体积分数随气固分离效率的增加而减小,而碳酸化反应器及系统CO2捕集率和CaCO3循环量则呈相反的趋势。当气固分离率在0.95~1时,碳酸化反应器内碳酸化捕集率由87%升至89%,净烟气CO2体积分数由3.1%降至2.59%,CaCO3循环量也相应增加。因此气固分离效率直接影响系统,气固分离效率越高,越有利于系统。旋风分离器的设计应尽量保证较高气固分离效率,分离效率过低时,系统中有效CaO的损失增加,循环后吸附剂体积分数逐渐降低而导致CO2不能被有效捕获。因此,选择1.0作为气固分离效率。

3.5 烟气中SO2体积分数的影响

烟气中SO2体积分数设定为0.1%~1.0%,碳酸化反应温度、煅烧反应温度、F0/FCO2和气固分离效率分别选择630 ℃、900 ℃、0.04和1.0。烟气中SO2体积分数对碳酸化反应器内CO2捕集率和净烟气CO2体积分数的影响见图11。

图11 烟气中SO2体积分数对碳酸化反应器内CO2捕集率和净烟气CO2体积分数的影响

由图11可见:烟气中的SO2体积分数对碳酸化捕集率影响较大。烟气中SO2体积分数由0.1%升至1%时,碳酸化反应器内CO2捕集率由88.3%降至63.7%,CO2捕集率降低了 21.6个百分点。该结果表明在碳酸化反应器中,CaO不仅可以与CO2反应,也可与SO2反应,且CaSO4的密度大于CaCO3,不利于CO2的扩散,进而大幅度降低了碳酸化反应器内CO2的捕集率,导致净烟气中CO2体积分数增加。

烟气中SO2体积分数对系统CO2捕集率和CaCO3循环量的影响见图12。

由图12可见:系统CO2捕集率与CaCO3循环量随烟气SO2体积分数的升高而降低,这是由于烟气中SO2大量增加,使更多的CaO转化为CaSO4,CaSO4在900 ℃下煅烧分解并不完全,因此系统排放的CaSO4增多,进而导致系统CO2捕集率和CaCO3循环量大幅度降低。

图12 烟气中SO2体积分数对系统CO2捕集率和CaCO3循环量的影响

综合图11和图12可知,烟气中SO2体积分数对CO2捕集性能有较大影响。为了保证较高的CO2捕集率,烟气中的SO2在进入反应器前大部分被脱除,烟气SO2体积分数优选0.1%。

在碳酸化反应温度630 ℃、煅烧温度900 ℃、F0/FCO2为0.04、气固分离效率为1.0、烟气中SO2体积分数为0.1%的工况下进行模拟,可得净烟气中CO2的捕集率达90%以上,净烟气中的CO2体积分数小于4.0%。

4 结论

利用Aspen Plus软件建立了高温钙基循环捕集工艺模型,优化了碳酸化反应过程工艺参数,得到了以下结论。

1)该工艺考虑了可逆反应,循环使用吸附剂,以获得更高体积分数的CO2。另外由于CaO颗粒的磨损和烧结,应在系统中引入补偿。同时,在改变一个参数的情况下,分别对碳酸化反应器及系统CO2捕集率、净烟气CO2体积分数、CaCO3循环量进行分析,作出最优选择,以确保在最佳条件下的通用性。结果表明,当碳酸化反应温度为630 ℃、煅烧反应温度为900 ℃、F0/FCO2为0.04、气固分离效率为1.0、烟气SO2体积分数为0.1%,可实现CO2捕集率高于90%,净烟气CO2体积分数低于4.0%的目标,与改造或新建电厂的实际应用参数相一致。

对净效率为36%的350 MW燃煤发电厂进行模拟得到的优化结果适用于大多数电站的现状,为电厂二氧化碳捕集利用提供了较好的参考。但也有一些重要的参数,如压力损失、固相率、碳酸化反应表观速率等未讨论,这些参数对系统性能也会产生一定的影响,需要进一步的研究和讨论。