磨齿倾角对等距直齿磨盘磨区流动参数影响的数值模拟研究

杨瑞帆 董继先 刘 欢 祁 凯 段传武 邢宇航

(陕西科技大学机电工程学院,陕西西安,710021)

盘磨机是目前采用最多的一种磨浆设备,虽然具有可连续生产、质量较稳定、效率较高等优点,但作为制浆工段能耗较大的部分,约占整个制浆过程能耗的30%左右[1-3]。影响磨浆质量和能耗的因素很多,如转速、磨浆间隙和磨齿的齿形等,当转速和间隙不变时,齿形的选择将直接影响盘磨机的磨浆质量和能耗[4-5]。磨盘是盘磨机的直接工作部件,直接影响纤维的细纤维化及切断情况,从磨盘设计及优化的角度分析降低磨浆过程能耗是最为直接的方法,在实际磨浆过程中受到越来越多制浆造纸厂的重视,也是该领域研究的热点之一。

等距直齿磨盘作为应用最广泛的盘磨机磨盘,其具有独特的结构特征。通常由多个相同的分组磨齿组成,磨齿及沟槽宽度沿流径向保持不变,具有设计灵活、结构多变的特点,通过合理设计,基本上能够满足所有的磨浆过程[6],本课题主要针对等距直通齿磨盘进行研究。磨齿倾角是等距直齿磨盘的重要参数,其方向和大小对浆料流动、空载功率、磨浆质量和效率有很大影响[7-9]。当磨齿倾角为0°时,所有的磨齿都呈径向分布,动、定盘磨齿直接交错对纤维产生强烈的切断作用,但其噪声较大,需要设置合理的磨齿倾角[10]。Siewert 等人[11]发现在相同比能耗情况下,采用不同磨齿倾角的磨片磨浆,所得浆料游离度存在较大差异;Brecht 等人[12]研究表明,获得相同的浆料游离度时,较小的磨齿倾角会使磨浆时间减少、磨浆能耗降低;Dariusz等人[13]通过改变磨齿倾角对浆料流动性进行模拟,对磨盘受力进行优化,提升了磨浆效率;陈光伟等人[14]研究发现磨齿倾角会影响磨片动能与浆料压力能之间的转换、纤维排出速度及形态质量;刘龙[15]通过计算不同磨齿倾角磨片的比边缘负荷,证明了比边缘负荷与纤维形态之间具有关联性,并对磨齿倾角的定义进行了总结,主要分为3种定义方式:①磨齿与单组磨齿扇形右边缘的夹角;②磨齿与单组磨齿中心轴线的夹角;③磨齿与磨齿末端切线方向的夹角[16]。到目前为止,关于研究直齿磨盘磨齿倾角变化的范围较窄且数量较少,可能会影响到结论的可靠性和准确性,且对不同磨齿倾角对磨盘间隙中浆料流动的影响研究不足。

为探究磨齿倾角对浆料流动与磨浆质量的影响,本课题采用Fluent 软件研究了9 种不同磨齿倾角的等距直齿磨盘在磨浆时磨区浆料的流动情况,并与实验结论进行了对比。该研究对磨浆机理的深入研究及磨片的优化设计具有积极意义。

1 研究方法

1.1 基本假设

假设浆料为单相均匀牛顿流体,以相等的速度进入磨区;流场为等温流场,浆料沿径向温度不变;磨区内浆料流体密度、黏度恒定,与动、定磨盘内壁间无相对滑动;旋转过程中,不考虑动、定磨盘的热变形与热传导;磨区内浆料流动为湍流,剪切力大,因此采用RNG k-ε湍流计算模型。

1.2 磨盘三维模型

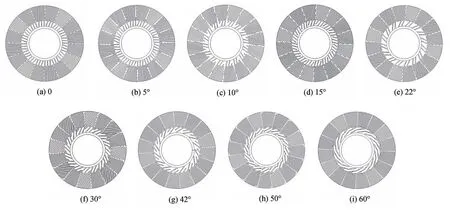

动盘的内径和外径分别为120 mm 和300 mm,齿宽为2 mm,槽宽为3 mm,齿高为4 mm,磨齿中心角为22.5°。根据文献[17]所记载的磨齿倾角的设计范围及齿型参数计算方法,磨齿倾角采用上文第一种的定义方法,设计了磨齿倾角分别为0、5°、10°、15°、22°、30°、42°、50°、60°的等距直齿磨盘模型,运用Solidworks三维建模软件建立其结构,如图1所示。

图1 不同磨齿倾角磨盘结构Fig.1 Structure of plate with different bar angle

1.3 网格划分

采用ICEM 软件对计算域进行网格划分,本课题中模型较为复杂,采用四面体非结构性网格。将网格划分为不同数量的7组,观察磨区监测点处的流速和压力在各网格下的变化情况。第5组网格满足计算精度要求,被选中做为后续的仿真分析,网格的最大尺寸为1.2 mm,网格数量接近550 万,划分后的网格和网格无关性检验结果如图2所示。

图2 网格划分与无关性检验Fig.2 Mesh generation and grid independence test results

1.4 边界条件设定

本课题流体域需要设定的边界条件有进、出口边界条件、壁面边界条件等,参考文献[18-20]后定义模型的参数如表1 所示。磨浆间隙为1 mm,定盘壁面为静止壁面,在坐标系中的旋转速度为0,动盘绕基准轴转动,轴向无滑移。

2 结果与讨论

2.1 出口平均速度

磨浆过程中,浆料主要依靠动盘旋转产生的离心力不断地把齿槽中激烈湍动的浆料抛向磨浆面,最后从出口离开磨区,使得纤维的形态及浆料性能发生改变。出口速度的大小可以间接反映浆料在磨区的停留时间,出口速度越小,在磨区的停留时间越长磨浆越充分。因此,在残差迭代曲线收敛到达相应精度时,通过查看输出的模型流体出口平均速度监视曲线图,趋于稳定的出口平均速度可以间接的反映磨浆的效率和质量。

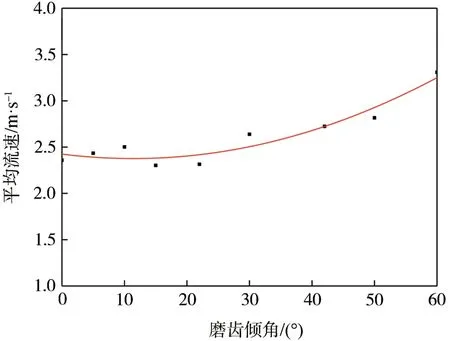

本课题分析了磨齿倾角与出口平均速度的关系,结果如图3 所示。随着等距直齿磨盘磨齿倾角的增大,磨区出口浆料的平均速度具有增大的趋势,变化的幅度先慢后快。且当磨齿倾角为40°和50°时,出口平均速度的增长幅度最小。通过出口平均速度分析,随着磨齿倾角的增大,间接反映到磨区内纤维停留的时间减少,而纤维的切断直接源于磨齿与纤维的接触,纤维研磨频次减少会减弱纤维的切断,反之亦然。恰当地选择磨齿倾角可控制浆料在磨区的停留时间,可以提高磨浆的质量和效率。

图3 磨齿倾角与出口平均速度的关系Fig.3 Relationship between bar angle and average outlet velocity

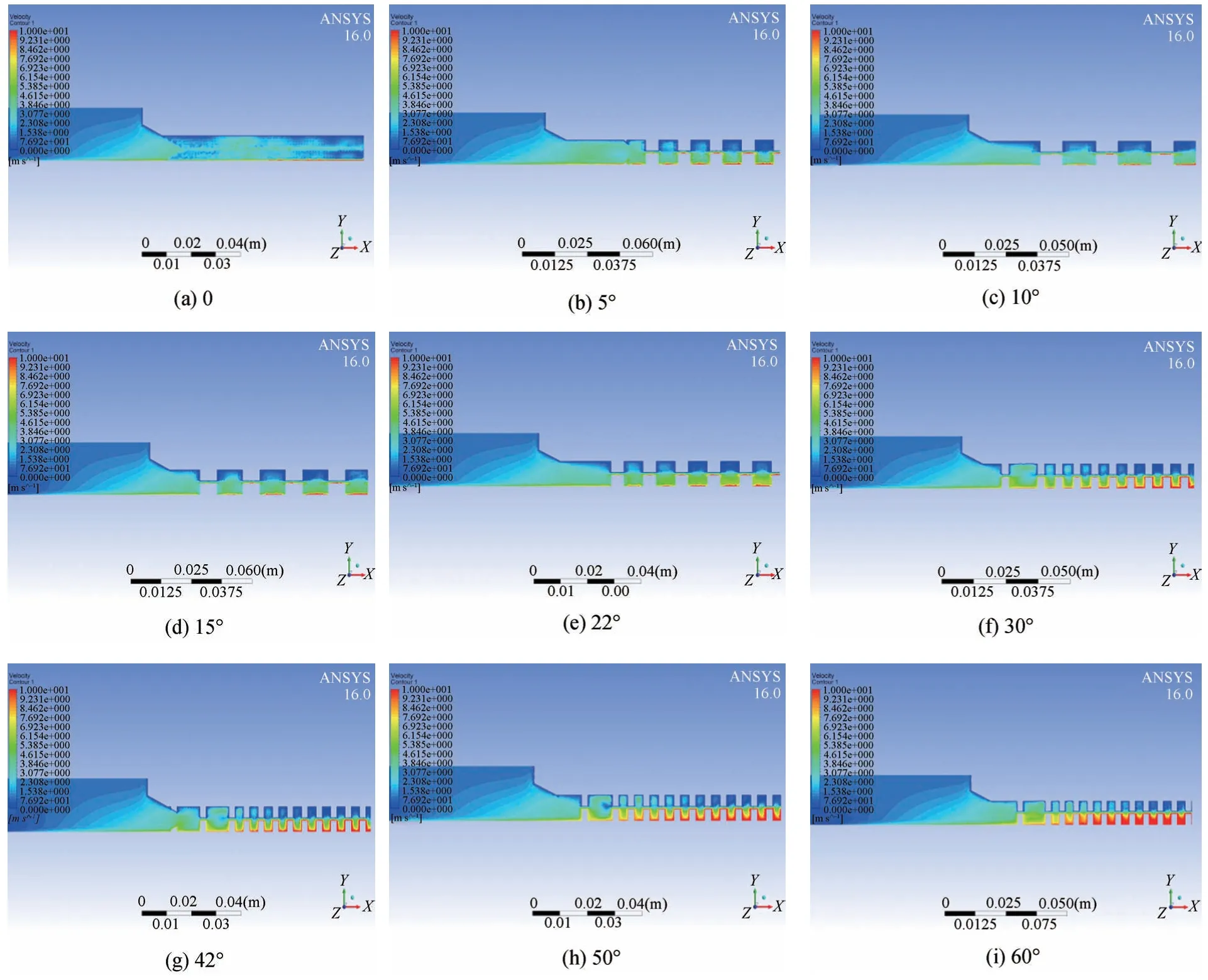

2.2XY(纵)截面流速云图

磨齿倾角不仅影响出口速度的大小,还会直接影响浆料在磨片沟槽和磨盘间隙中的流动情况。通过磨片圆心截取径向纵平面流速云图如图4所示,以直观反映定盘到动盘表面和径向的流速分布。本课题分析了9 个磨盘XY(纵)平面的速度云图,发现靠近磨盘中心位置的流速相对较低,随着磨齿倾角的增大,浆料在沿齿槽和间隙中的运动速度具有一定的规律性,而由于动盘的旋转,浆料从磨浆间隙到动、定盘沟槽底部的速度差异较大。

图4 XY纵截面流速云图Fig.4 XY longitudinal sectional flow cloud

当磨齿倾角为0 时,XY纵平面贯穿动、定盘单独沟槽,动、定盘沟槽内浆料流速十分接近,且间隙中的速度大于沟槽内速度,流速在动、定磨盘沟槽底部达到最大和最小值。随着磨齿倾角的增大,浆料在磨盘间隙和动、定盘齿槽的速度随之增大。当磨齿倾角为60°时,动盘靠近出口处沟槽内各处浆料流速几乎全部达到最大值,且动、定盘沟槽内速度存在明显差异,纤维与磨齿间发生剧烈的碰撞和摩擦。由于进、出口流速差异较大,浆料在磨区的停留时间较短,产量较高,但可能会影响磨浆质量。恰当地选择磨齿倾角,可以使浆料进入磨区后分布较为均匀,有助于浆料质量的提升。

浆料在动、定盘沟槽中的流动较为复杂,存在涡旋。由图4可知,从磨浆间隙到动盘沟槽底部浆料的速度逐渐增大,但从间隙到定盘沟槽底部的速度是减小的,且在靠近出口处定盘沟槽大部分浆料流速较低。动盘沟槽内浆料流速沿径向逐渐增大,而定盘沟槽内则相反。动盘的旋转将入口处浆料的压力能转化为流体的动能,使得出口流速较大,但压力减小。当浆料从进入到离开磨区的过程中,若停留的时间较长,即平均速度较小,可认为磨浆较为充分。纤维从沟槽脱离进入磨区,才会受到力的作用,达到磨浆的目的。磨齿倾角较大如50°~60°,动盘沟槽内浆料流速增加较快,离开磨区时浆料速度达到约10 m/s。通过对比动、定盘沟槽和磨盘间隙中浆料流速可发现,与动盘表面接触的浆料流速最大,而与定盘表面接触的浆料流速最小。

通过以上分析可知,动盘对磨浆间隙浆料流速分布的影响远大于定盘,模拟结果也发现在磨浆间隙中动盘表面的浆料流速大于定盘磨齿表面的流速,沿径向逐渐增大的趋势。通过以上分析可知,动盘对磨浆间隙浆料流速分布的影响远大于定盘,故浆料在磨盘间隙沿径向的流速可能不成正比增加,而是呈起伏变化的趋势。理论上动盘磨齿表面可接触更多的浆料,流动情况更加复杂,磨片的磨损较快,但具体切断情况等还有待于进一步研究。

2.3 磨盘间隙流体流动参数

磨片间隙的大小决定对浆料施加压力的大小和磨浆作用的强度,影响浆料在沟槽和磨片磨盘间隙流动的阻力,从而影响纤维研磨分离时间[17]。

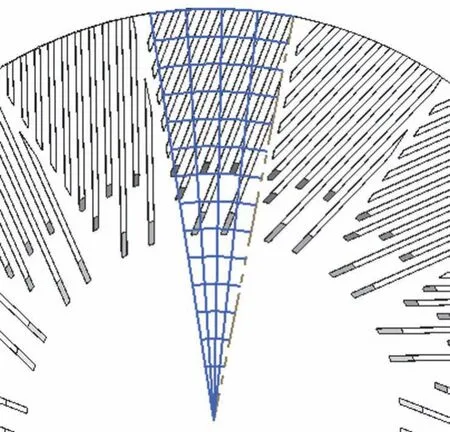

为了分析浆料在磨盘间隙的流动,本课题在磨浆间隙中间平面截取ZX平面,以磨盘单组磨齿右边缘为基准,从圆心出发每间隔5°截取一条直线,如图5所示,沿径向间隔10 mm 取点,提取速度和压力参数,将相同径向位置处4点的压力和速度参数取平均值进行分析。

图5 磨浆间隙中平面取点Fig.5 Take the point on the midplane of the gap

2.3.1 径向流速分布

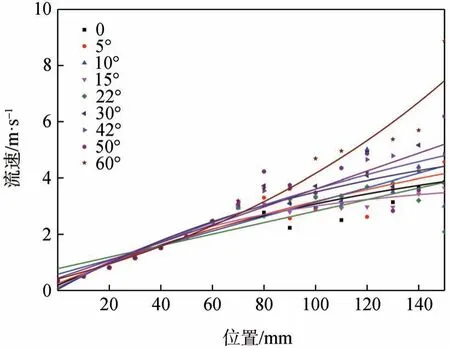

图6 为磨浆间隙中平面的浆料径向平均流速分布图。由图6可看出,磨齿倾角会直接影响浆料在磨盘间隙中的流动情况,浆料纤维在齿面及磨区形成一定厚度的浆料层,在齿面的作用下对浆料施加力的作用,使得磨齿与纤维、纤维与纤维发生摩擦等作用,浆料在磨区的运动极为复杂,有螺旋运动、径向运动、离心运动等[21],造成磨区各处流速不均匀的变化,但总体上磨盘间隙中的浆料径向流速随半径增大呈增加趋势。当磨齿倾角为10°和30°、5°和42°时磨浆间隙中平面浆料的流速较为接近,与间隙的角度分析流动情况较为相似,但从XY截面来看在沟槽的流动情况存在一定的差异。而当磨齿倾角为60°时浆料在间隙的流速最大,磨浆产量有效提高。

图6 磨盘间隙中平面浆料的径向平均流速分布Fig.6 Radial average velocity distribution of pulp in the midplane of the gap

此外,当半径小于60 mm时,磨浆间隙的浆料还未接触到磨齿,由于动盘的旋转作用做离心运动,浆料流速均匀增加。当半径大于60 mm时,浆料进入磨区,其运动形式极为复杂。为了进一步分析浆料在磨区的流动情况,本课题分析了不同磨齿倾角时浆料在间隙的径向平均速度,结果如图7所示。

由图7 拟合曲线可以看出,随着磨齿倾角的增大,间隙径向流速增大。当磨齿倾角为15°和22°时,流速有所下降,这说明存在某个磨齿倾角对磨区间隙浆料流动的阻碍作用较强,可以使间隙径向平均流速达到最小值。磨齿倾角为60°时浆料在磨盘间隙内受到的阻力最小,流速最快。当磨齿倾角极大时,浆料在磨区的停留时间较小,磨浆不够充分,影响磨浆质量。磨齿倾角的合理选择,可以调控浆料在磨区的流速,控制浆料在磨区的停留时间进而控制浆料的质量。

图7 磨齿倾角对磨盘间隙浆料径向流速的影响Fig.7 Influence of bar angle on radial velocity of pulp in gap

2.3.2 径向压力分布

为了探究磨盘间隙内压力的变化及磨齿倾角对磨区压力的影响,本课题分析了磨浆间隙中平面浆料的径向平均压力,结果如图8 所示。由图8 可知,平均压力沿径向递减,可能是由于压力能转化为动能所致。当半径在0~60 mm时,由于浆料未进入磨区,平均压力变化较小,进入磨区后,压力降低幅度较大。磨齿倾角在0~22°时,磨齿倾角增大导致浆料在磨区的停留时间减小,磨区最大压力也随之减小,但减小的幅度较小。而当磨齿倾角在42°~60°时,由于浆料流动受阻,磨浆间隙中平面的径向最大压力可能随磨齿倾角的增大而增大。当磨齿倾角为60°时,磨浆间隙中平面的最大压力接近0.12 MPa。从磨浆间隙径向压力分布图来看,磨齿倾角不宜过大,过大的压力导致纤维运动速度增大,影响磨浆质量及效率。

图8 磨盘间隙中平面径向平均压力分布Fig.8 Radial average pressure distribution in the plane of the gap

2.4 浆料流动迹线

浆料流动迹线图可清晰的反映磨区浆料的运动趋势和流体运动方向、速度大小等。浆料从入口进入磨区后,在动盘旋转作用下逐渐加速,在磨区的外边缘附近速度达到最大值。图9为不同磨齿倾角磨盘磨区内浆料流动迹线图。

图9 不同磨齿倾角磨盘的磨区内浆料流动迹线图Fig.9 Streamline of plates with different bar angles

随着磨齿倾角的增大,沟槽中浆料流动的速度增大,且沟槽内的螺旋运动减少,直线运动增加。这可能导致磨盘间隙中磨齿边缘对纤维的捕获减少,使得磨浆不充分,降低磨浆质量。其次,浆料进入磨区后,在动盘内壁流线连续性较高,且速度呈逐渐增加的趋势,但磨齿倾角较大时定盘沟槽中流线极短,流速较小,可能会导致浆料的堆积,影响磨浆质量及效率。

2.5 磨区浆料流动参数与磨浆质量的关联性

对于等距直齿磨盘,其磨区内浆料流动与磨浆质量的关联性研究较少,通过数值模拟与实验数据分析相结合,揭示直齿磨盘齿型参数对磨浆能耗及质量的影响规律,对于磨浆过程的节能降耗、提质增效具有促进作用。

将数值模拟结果与本课题组磨浆实验结果进行对比[22],如图 10 和图 11 所示。由图 10 和图 11 可知,5种不同磨齿倾角磨盘所得磨浆后浆料的平均纤维长度随磨浆时间的增加而减小,打浆度的变化与其相反。但除磨齿倾角为5°的磨盘外,相同的磨浆时间内,磨齿倾角越大,纤维平均长度越大,而打浆度越小。这与结果中模拟出口平均流速变化规律基本相同,随着磨齿倾角的增大,出口速度逐渐增大,停留在磨区的时间减小使得磨浆时间减少,导致磨浆不充分,纤维平均长度得以保留而打浆度变化较小。实验中磨齿倾角为5°的磨盘切断作用较强,模拟结果显示其在磨浆间隙中平面的浆料径向平均速度大于磨齿倾角为0 和22°的结果。当磨齿倾角为50°时,磨浆间隙径向速度和出口速度较大,磨浆产量得到有效提高,但从实验数据来看,磨浆质量明显下降。

图10 不同磨齿倾角下打浆度随时间变化Fig.10 Beating degree changes with time under different bar angles

图11 不同磨齿倾角下平均纤维长度随时间变化Fig.11 Average fiber length changes with time under different bar angles

3 结 论

本课题运用Fluent软件对不同磨齿倾角磨盘的特征直齿磨盘磨区浆料流动进行了研究,分析了磨齿倾角对出口、XY平面和磨盘间隙磨区内浆料流动的影响,通过模拟结果与实验结论的对比,分析了磨齿倾角对于磨浆质量和效率的影响。

3.1 随着磨齿倾角的增加,出口平均速度和沟槽内浆料流速增大,磨区内纤维停留时间减少,减弱纤维的切断,反之亦然;磨盘间隙到动盘沟槽底部浆料流速增大,而到定盘沟槽内相反;存在某个确定的磨齿倾角,对浆料在间隙流动的阻碍作用较强,有待实验进一步探究。

3.2 通过浆料流动迹线发现磨齿倾角增加会导致浆料在沟槽中螺旋运动减少,直线运动增加,这可能导致间隙中磨齿边缘对浆料的捕获减少;且磨齿倾角较大可能导致定盘内浆料流速减小,导致堆积现象,影响磨浆质量和效率。

3.3 结合实验数据分析发现,随着磨齿倾角增大,浆料在磨区停留时间变短而导致磨浆不充分,使得纤维平均长度得以保留而打浆度变化较小;当磨齿倾角为50°时,间隙径向平均速度和出口速度较大,磨浆产能提高但磨浆质量却有所下降。

3.4 通过减小磨盘的磨齿倾角或设置挡坝的方法等,可以增加浆料在磨区的停留时间,有利于磨齿对纤维的捕获,提高磨浆质量。