旧水泥混凝土路面再生集料在路面大修工程中的应用

文/广东粤路勘察设计有限公司 李巍

0 引言

对于旧水泥混凝土路面大修工程,针对其路面病害的不同,目前广东省内主要采用挖除重建、多锤头碎石化以及打裂压稳三种处治方案[1]。但挖除重建方案需将旧路面破碎后远运堆放废弃,不仅工程费用高,也无法再生利用旧水泥混凝土路面,同时还需占用大量土地,无法做到资源再生利用[2]。而冲击压实旧水泥混凝土路面板后加铺和对旧水泥混凝土路面板碎石化后加铺两个方案,虽然也都能够对旧路材料进行利用,产生环保效益。但它们所采用的施工机械在施工时振动较大,有可能对道路两侧的建筑物稳定性产生不利影响,同时由于两种路面改造方案都需要对旧路结构进行补强,使得改造后的路面标高会比原旧路标高增加至少30~50cm,对沿线居民出行有较大的影响,故这两种方案对于过圩镇路段,道路两侧有较多建筑结构物及路面设计标高无法抬高过多的路段均不适用[2]。根据广东省的实际情况,主管部门及设计单位提出了挖除旧水泥混凝土路面进行集中破碎加工,生产再生集料重新用于基层的思路。

2019年,选择在国道G234线郁南段某路面改造工程项目中进行试验。本路段为水泥混凝土,一级公路,改造里程11.7km。由于本项目道路两侧建筑密集,不适合进一步加高。故路面结构设计采用挖除旧水泥混凝土面板运到指定回收点集中堆放,加工处理后作为基层水泥稳定层的集料,本文详细描述及分析旧水泥混凝土路面再生集料在路面大修工程中的应用,以期为类似工程应用提供借鉴。

1 再生集料的加工生产

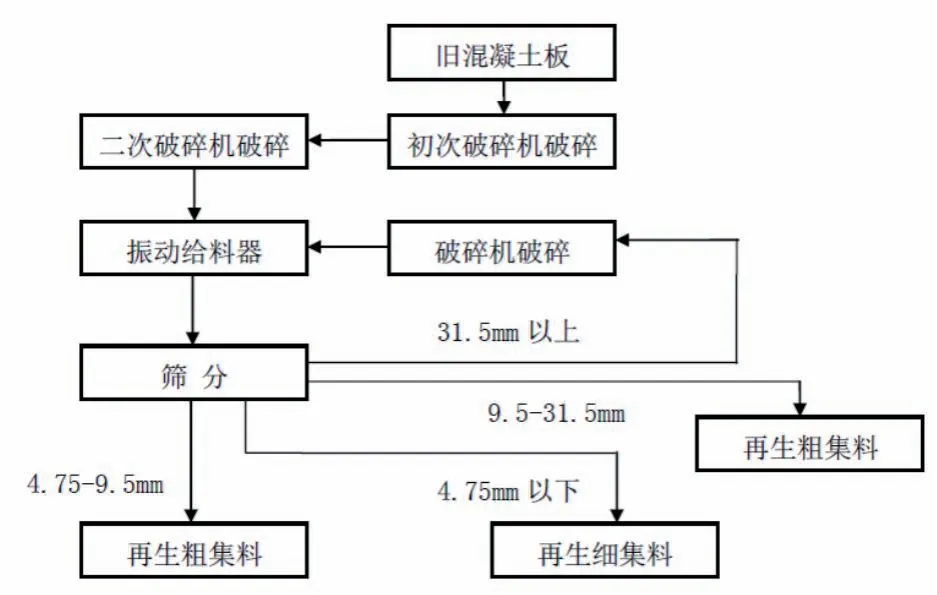

水泥混凝土路面板再生集料的加工设备与一般天然集料的加工设备并没有太大区别,且两者加工工艺也基本一致[2],本项目对旧水泥混凝土板进行破除后集中运输至拌合站,采用鄂式破碎机对旧混凝土块进行二次加工破碎。然后通过振动给料机将破碎后的砼板运送至筛分斗,筛分斗从上至下分为31.5、9.5、4.75mm 3层筛孔,过筛后碎石分别进入3个料斗仓,再装载运输,并仍用3个料仓分别堆放[3],加工出的碎石采用0~4.75mm、4.75~9.5mm、9.5~31.5mm三级级配,其中4.75~9.5mm、9.5~31.5mm各占总量的40%,细料占20%。根据骨架密实型水泥稳定碎石的碎石掺配情况,旧水泥混凝土路面板破碎加工的再生集料基本可用完。再生集料的加工生产流程如图1。

图1 再生集料加工流程

2 再生集料的物理力学性能

旧水泥混凝土板经二次破碎加工后分解成硬化的水泥砂浆体、表面包裹水泥砂浆的碎石以及与不含水泥砂浆的碎石三种类型,这三者便是再生集料的主要组成。且多次测试后发现,经图1所示流程处理后得到的三种再生集料所占的质量百分比基本稳定,其中硬化的水泥砂浆体占比最小,为15%;而表面包裹水泥砂浆的碎石占比最多,为65%;不含水泥砂浆的碎石占比则为20%。

2.1 再生粗集料的质量标准

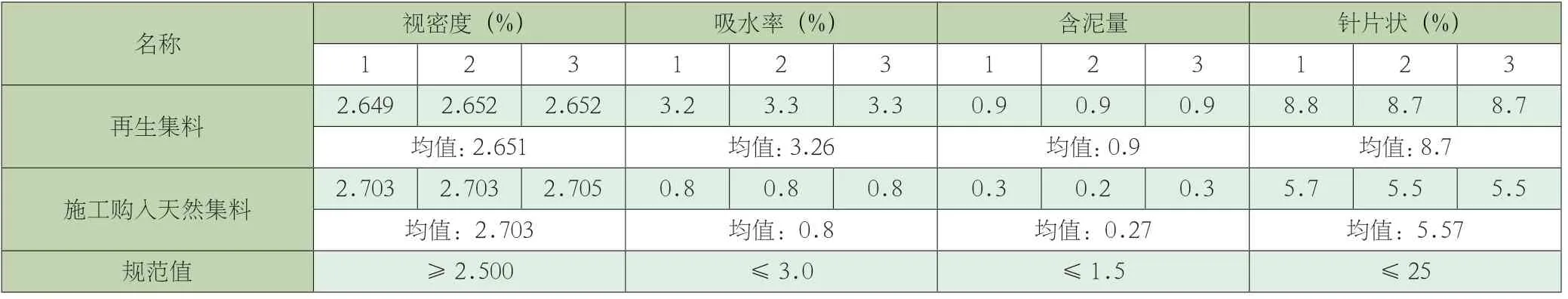

(1)根据相关规范,视密度、吸水率、含泥量和针片状等四个指标是评价粗集料物理性能的主要指标。项目组对本路段的再生粗集料进行取样,试验结果见表1。

从表1可知,本项目组所采用的再生粗集料的物理性能指标均符合《公路水泥混凝土路面施工技术细则》(JTG/T F30-2014)中对再生粗集料的质量标准的要求,可在本项目作为水泥稳定碎石基层材料使用[4]。本项目再生集料的吸水率为3.26%,远大于天然集料的0.8%,产生这一结果的原因是再生粗集料的表面被砂浆包裹,使得集料表面较粗糙并且具有大的表面积,从而提高了它的吸水率。这就要求在施工过程中,采用比配制天然水稳碎石基层时更高的含水量和水泥剂量。而再生粗集料的针片状也大于天然粗集料,这也是由于旧水泥混凝土路面在破碎过程中,部分碎石再次破碎,从而导致棱角变多,但其最大值为8.8%,远小于规范要求,并不会对水泥稳定碎石基层产生不良影响。本项目再生粗集料的含泥量为0.9,显著高于含泥量为0.27的天然集料,这是由于旧混凝土路面在挖除、破碎加工的过程中,混入泥土。故在再生集料的生产加工过程中需严格控制集料当中的含泥量,以减少它对强度和水稳定性的影响。

表1 再生粗集料的物理性能试验结果

(2)压碎值、磨耗损失率、坚固性是反映骨料的力学性能优劣的重要指标,表2为本项目旧水泥混凝土路面再生骨料的力学性能试验结果,本项目生产的再生集料的压碎值、磨耗损失率和坚固性三个指标与天然集料对比,虽然存在一定差异,但仍在规范允许范围,可用于基层材料使用。但天然集料的压碎值为10.2%,明显优于再生粗集料的22.1%,这是由于旧水泥混凝土板需经过二次破碎加工,导致部分再生粗集料表面必然存在一些裂纹,同时部分再生粗集料表面会包裹砂浆。在试验过程中,粗集料受到外力导致表面砂浆脱落、裂缝扩大而破碎。

表2 再生粗集料的力学性能试验结果

2.2 再生细集料的物理力学性能

水泥混凝土路面再生细集料由表面粘附着水泥浆的砂砾、表面没有水泥浆的砂砾、被机械破碎的水泥石颗粒和机械破碎过程中产生的石屑组成。表3为项目组对项目路段内再生细集料的各项物理力学性能进行试验的结果统计。

故本项目再生细集料均满足《公路沥青路面施工技术规范》(JTG F40-2004)表4.9.2 的要求提出的关于再生细集料的相关技术指标要求[5]。但从表3中可看出,再生细集料的含泥量为1.5%,砂当量为71.4%,虽然分别满足规范中≤3.0%和≥60%的要求,但和规范要求的指标很接近,产生这一现象的原因是经二次破碎筛分后的再生细集料中含有相当比例的粘土和尘屑等杂质,这些杂质往往会影响水泥与再生集料的粘结,从而降低水泥稳定再生集料的强度,而在施工中随着水泥稳定再生集料中的用水量的提高,水泥稳定再生集料会逐渐出现温缩和收缩反应,从而使得再生水稳基层的水稳性和抗冻性能逐渐降低。因此,在再生细集料的生产加工过程中,应尽可能考虑增加工序进行筛选。

表3 再生细集料的力学性能试验结果

3 再生集料基层的工程经济效益及环境效益

3.1 经济效益

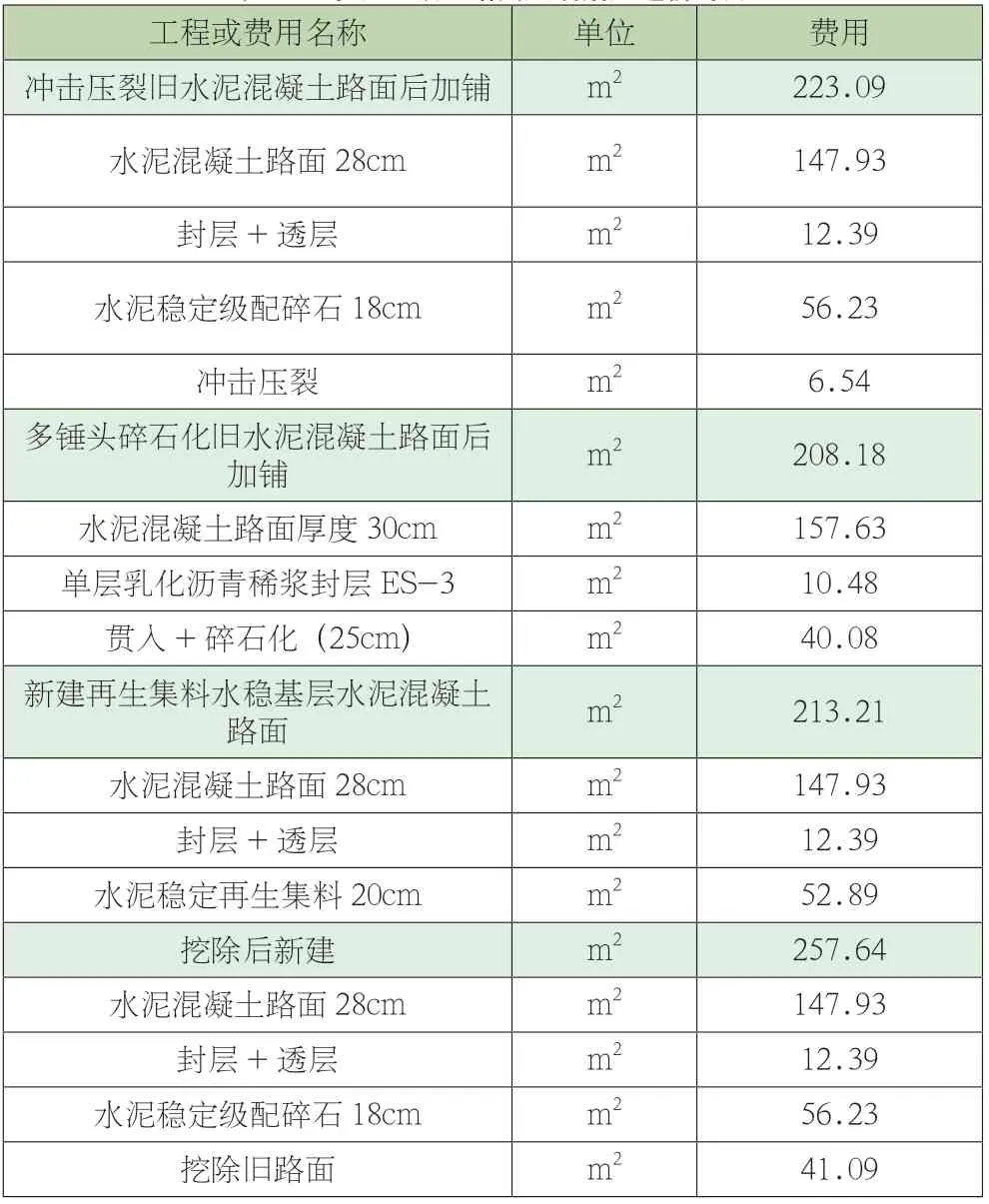

近年来,各级地方政府越来越重视对自然生态环境的保护,从而导致天然砂石材料的价格逐步上涨,目前天然集料的料场出厂价格约为100元/m3左右,并仍有上涨的趋势,而旧水泥混凝土路面再生利用的直接经济效益不仅体现在碎石集料的出厂价格,同时还包括再生加工减少的石料远购运输费用、破处后旧水泥混凝土路面板弃运费用以及对废弃旧路材料进行集中堆放的场地长期租赁费用等[3]。同样是对旧水泥砼路面进行大修改造,采用不同处治方案时,施工费用见表4。

表4 旧水泥混凝土路面处治措施造价对比

由表4可知,即使在不考虑旧水泥混凝土路面的远运费用、堆放场地长期租用费用的情况下,无论是采用冲击压裂、多锤头碎石化还是新建再生集料水稳基层水泥混凝土路面,费用都低于挖除旧路后新建水泥混凝土路面。而多锤头碎石化方案的费用虽然低于旧水泥混凝土路面再生集料处治方案,但该方案在施工过程中,多锤头碎石机械工作时引起的振动会对道路两旁的建筑结构物的稳定性产生的不良影响,同时会抬高路面标高,对沿线居民出行产生影响,不适用于房屋密集路段。

本项目路面改造采用水泥稳定再生集料基层水泥混凝土面层方案,共计挖除旧水泥混凝土路面37418.4m3,均集中运输后破碎成碎石进行利用。由于再生集料用于水泥稳定基层的数量不足,故与外购天然集料一起应用于水泥稳定基层,再生集料占水泥稳定碎石基层料的26%。本项目再生集料的成本约为45.78元/m3,与普通集料的成本相比,采用再生集料可节省约54.22元/m3,本项目总计节约造价635.24万元。

3.2 社会及环境效益

旧水泥混凝土路面的再生利用,不仅可以节约土地资源,避免占用土地堆放旧路材料,同时也避免弃运废旧混凝土运弃过程中对周围环境带来的不利影响,环保效益显著。再生集料的利用,是石材资源的再循环利用,避免了石料山体的开采,减少石料加工的污染。同时,也避免山体开挖带来的水土流失状况等[6]。真正体现出资源节约、环境友好、循环再生利用、节能减排降耗和可持续发展的功效。

4 结语

旧水泥混凝土路面板再生利用为基层集料,满足规范技术要求,可大量节省工程造价,具有显著的经济效益,符合资源节约型、环境友好型社会的要求,是“既要绿水青山,又要金山银山”的生动体现,值得进行应用推广。