腐蚀介质下粉煤灰混凝土宏微观性能的时变损伤

王宗熙,姚占全,何 梁,吴晗晗,刘紫玫

(内蒙古农业大学 水利与土木建筑工程学院,呼和浩特 010018)

1 研究背景

混凝土工程结构与材料在环境水作用下会遭受溶蚀,特别是长期处于近海口岸、湖泊等水环境中的桥梁和混凝土桩;另外工业污水处理厂结构混凝土和处置放射性废物容器等混凝土工程的溶蚀病害更为严重[1-3]。以往针对混凝土溶蚀的研究主要从宏观性能方面进行分析,缺乏从微观组织与结构的层面深入解答溶蚀劣化机理的研究。为此,研究混凝土宏微观性能溶蚀损伤的时变性,进而探究混凝土的溶蚀特性及机理,以期为混凝土工程结构可持续利用提供理论参考。

粉煤灰为混凝土配制中一种常用的矿物掺合料,作为硅酸盐水泥的部分替代物,发挥其活性效应、形态效应和微集料效应,且可解决粉煤灰的环境污染、破坏生态等问题[4-6]。周欣竹等[7]研究发现粉煤灰的适量掺入可以减小溶蚀混凝土抗压强度的下降率。Jain等[8]研究发现,10%掺量的粉煤灰取代水泥,可使硬化水泥基材料浆体的溶蚀深度降低约20%,且孔隙度增长量及氢氧化钙溶解量远低于纯水泥浆体,有助于提高硬化水泥基材料的抗溶蚀能力。Yang等[9]利用6 mol/L NH4Cl溶液对水泥净浆试件进行加速溶蚀试验,研究发现水泥净浆强度、硬度等力学性能退化,降低了水泥基材料的服役性能。Choi等[10]采用6 mol/L硝酸铵溶液对混凝土进行加速溶蚀试验,研究表明孔径为50~500 nm的孔结构体积逐渐增大,孔径>200 nm的孔结构数目逐渐增加。可以看出,现有溶蚀研究主要侧重水泥净浆与水泥砂浆,较少涉及混凝土,而且有关全浸泡条件下的粉煤灰混凝土溶蚀问题的研究更为少见。

本文采用2 mol/L NH4Cl溶液为加速腐蚀介质,开展全浸泡条件下粉煤灰混凝土的溶蚀试验,对混凝土试件的抗压强度、溶蚀深度、孔结构以及微观组织结构与形貌进行测试分析,进而探究混凝土抗压强度及微结构演化的时变衰减规律。

2 试验说明

2.1 原材料及混凝土配合比

表1 水泥性能指标及化学组成Table 1 Properties and chemical compositions of cement

表2 粉煤灰的化学组成与物理性能Table 2 Chemical composition and physical properties of fly ash

表3 混凝土配合比Table 3 Mix proportion of concrete

2.2 全浸泡试验

依照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[11]进行试件制备,浇筑尺寸为100 mm×100 mm×100 mm的混凝土试件,24 h后脱模,随后放入养护箱进行标准养护28 d。然后取出混凝土试件,分为2组。1组混凝土试件用于抗压强度测试;另1组利用金刚石钻芯机和LR-1型切片机进行钻芯、切割,制备尺寸为Φ46 mm×H48 mm的圆柱体样品,用于核磁共振和溶蚀深度测试。2组试验样品全浸泡在2 mol/L NH4Cl溶液中,浸泡前样品两端均匀涂抹工业石蜡,溶蚀至规定龄期后取出测试,期间定期更换溶液,以保证试件处于相同溶液环境中。

2.3 测试方法

混凝土试件全浸泡在2 mol/L NH4Cl溶液中,当溶蚀至0、4、9、28、45、64 d后对编号OC、FC-15、FC-30、FC-45的混凝土分别进行抗压强度和溶蚀深度测试。溶蚀深度测试时,利用LR-1型切片机将所测样品三等分,沿切割面喷洒1%的酚酞指示剂,未溶蚀区域为深红色,溶蚀区域不变色,采用游标卡尺测量试件边缘到变色分界限的距离,以六角形为基准,在每个面上测量6个点,得到72个数据并以算数平均数作为溶蚀深度。

开展溶蚀试验前,采用RapidAir 457混凝土气孔结构分析仪测试混凝土试件的孔隙结构参数,包括气孔平均弦长、孔比表面积、含气量和气孔间距等特征参数,且所测气泡弦长范围是0.00~4.00 mm。展开溶蚀试验过程中,利用纽迈(NIUMAG)电子科技有限公司生产的MesoMR23-060V-Ⅰ型核磁共振仪(NMR)和真空饱和装置,测定溶蚀龄期分别为0、4、9、28、45、64 d的混凝土试件孔隙结构特征参数,且对溶蚀龄期为0 d和64 d的测试样品采用S-4800Ⅰ型冷场发射扫描电子显微镜观测溶蚀前后试样的微观形貌。

3 结果与分析

3.1 溶蚀前气孔结构试验结果与分析

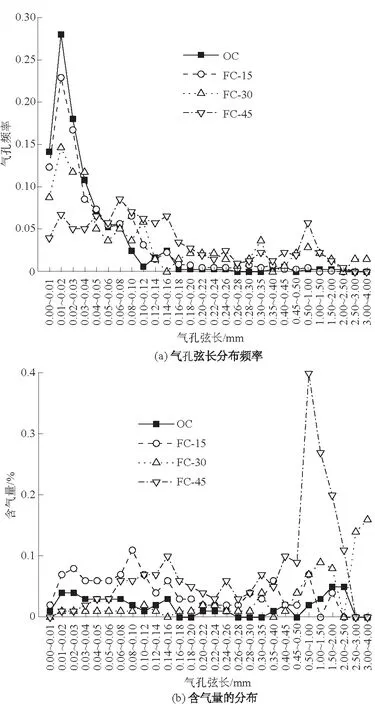

图1 混凝土试件气孔弦长分布频率及含气量分布Fig.1 Chord length frequency and air content fraction of pores in concrete specimens

采用混凝土气孔结构分析仪对溶蚀前的混凝土试件进行扫描和分析,结果见图1和表4。可以看出,掺入粉煤灰增加了混凝土的含气量和气孔平均弦长。含气量越大,表明混凝土的承载面积越小,承载能力越低;气孔平均弦长越小,表明混凝土中有害孔越少,无害孔越多。FC-15、FC-30和FC-45组混凝土含气量分别为OC组的1.69倍、2.31倍和4.22倍,气孔平均弦长分别是OC组的4.41倍、4.73倍和3.80倍。此外,气孔间距系数在一定程度上可反映混凝土内部气孔分布,FC-30组混凝土气孔间距系数为0.143,低于OC混凝土。这说明粉煤灰火山灰活性的激发时间迟缓,二次水化反应滞后,但早期发挥物理填充作用,填补内部的孔隙进而优化了气孔间距,后期粉煤灰活性成分被激发生成C-S-H凝胶,细化混凝土孔隙,降低孔隙之间的连通性。

表4 混凝土气孔结构表征参数Table 4 Characterizing parameters of pore structure of concrete

3.2 溶蚀深度试验结果与分析

加速溶蚀试验所测试的粉煤灰混凝土溶蚀深度随溶蚀时间和粉煤灰掺量的变化如图2所示,以OC组混凝土为例,不同溶蚀龄期下OC组混凝土的典型溶蚀结果见图3。可以看出,掺入粉煤灰减小了混凝土的溶蚀损伤,对于给定的溶蚀龄期,随着粉煤灰掺量的增加,溶蚀深度降低,其溶蚀深度发育速率比普通混凝土低0.02 mm/d。这表明粉煤灰对于混凝土微观结构的改善起到了积极作用:一方面粉煤灰取代部分水泥,减少了胶凝材料中水泥的比例,水化产物中Ca(OH)2含量降低;另一方面粉煤灰的二次水化反应生成C-S-H凝胶,细化孔隙结构,使混凝土的抗溶蚀性能提高。

图2 溶蚀深度随溶蚀时间的变化Fig.2 Depth of dissolution varying with dissolution time

图3 OC组混凝土不同溶蚀龄期下的溶蚀深度Fig.3 Depth of dissolution varying with dissolution time of ordinary concrete

图4 不同溶蚀龄期的混凝土抗压强度Fig.4 Compressive strengths of concretes varying with leaching duration

3.3 抗压强度试验结果与分析

图4和表5比较了各溶蚀龄期下OC、FC-15、FC-30、FC-45组混凝土的抗压强度和抗压强度耐蚀系数。由表5可知:全浸泡64 d后,4组混凝土遭受明显的结构破坏,其中OC组混凝土的抗压强度损失率为29.19%;掺入粉煤灰后,混凝土的抗压强度损失速度降低,但掺量为45%时,抗压强度下降幅度高于OC组混凝土,FC-15和FC-30组混凝土的抗压强度损失率比OC组混凝土分别低1.81%和1.57%。这说明适量的粉煤灰起到增强作用,其物理化学效应最为显著,改善浆体的孔隙结构,增加混凝土的密实性,进而提高混凝土的抗溶蚀性能。

表5 混凝土抗压强度耐蚀系数Table 5 Corrosion resistance coefficient of compressive strength of concrete specimens

3.4 粉煤灰混凝土孔结构参数及时变性

为了分析OC、FC-15、FC-30、FC-45组混凝土在2 mol/L NH4Cl溶液加速溶蚀过程中的时变溶蚀特性,依据核磁共振[12-14]测试的结果,将混凝土内部的孔隙按孔径尺寸划分为微小孔隙(d<0.01 μm)、小孔隙(0.01 μm≤d<0.1 μm)、中小孔隙(0.1 μm≤d<1.0 μm)、大中孔隙(1.0 μm≤d≤100 μm)[15-17],并结合孔隙度阐述孔隙结构的时变损伤变化。不同溶蚀龄期下的孔隙结构参数如图5所示。

由图5分析可知,不同溶蚀龄期下OC、FC-15、FC-30、FC-45组混凝土的孔隙度均随溶蚀时间呈现逐渐上升的趋势:溶蚀初期(0—4 d),OC、FC-15、FC-30、FC-45组试件孔隙度增加显著,溶蚀至4 d的孔隙度增幅分别为28.16%、4.31%、7.65%、1.60%;溶蚀中期(4—9 d),4组混凝土孔隙度增幅较小,基本保持稳定;溶蚀后期(9—64 d),4组混凝土试件孔隙度均呈现快速增长的趋势,溶蚀至64 d时FC-15、FC-30、FC-45组混凝土孔隙度增长率低于OC混凝土11.10%、3.64%、43.35%。此外,随着溶蚀时间的延长,4组混凝土孔径区间在[0.01,0.1)μm的孔径占比最多且呈现先增加后减小的趋势,同时[0.1,1.0)μm的孔径占比逐渐降低,[1.0,100)μm 的孔径占比逐渐增加。当溶蚀至64 d,FC-15、FC-30和FC-45组混凝土[0.1,1.0)μm的孔径占比降低幅度比OC组混凝土分别高6.91%、8.81%、8.92%,OC、FC-15、FC-30、FC-45组混凝土[1.0,100)μm 的孔径占比分别增加1.16%、0.84%、1.81%、1.44%,而且对于[0,0.01)μm范围的孔隙,OC组和FC-30组分别减小2.29%、0.02%,FC-15和FC-45组分别增加4.05%、0.53%。可见,全浸泡条件下混凝土溶蚀劣化主要为新发育的小孔隙,小孔隙向大、中孔隙的劣化以及大孔隙的发育,可从孔径范围在[1.0,100)μm的变化中预判混凝土的溶蚀性能,当[1.0,100)μm的孔隙持续增多时,发育的大孔隙逐步劣化为微裂隙,混凝土内部损伤劣化加剧。

3.5 场发射扫描电镜微观形貌

为了对比未溶蚀和溶蚀试样的组织形貌,揭示水化和溶蚀共同作用规律,采用场发射扫描电镜测试观察溶蚀0 d 和64 d的样品。对于64 d的样品,通过喷洒1%的酚酞指示剂,检测选出未溶蚀和溶蚀区域分别进行扫描。图6是溶蚀0 d 和64 d的OC、FC-15、FC-45组混凝土微观形貌。

图6 混凝土溶蚀前后的微观形貌Fig.6 Microstructure of concrete specimens before and after dissolution

图5 混凝土溶蚀时变孔隙结构特征参数Fig.5 Characteristic parameters of time-varying pore structure of concrete undergone dissolution

由图6可知,溶蚀前,普通混凝土内部存在较多未水化的胶凝材料,且浆体中存在大量的层叠状氢氧化钙(Ca(OH)2)晶体和少量的絮状水化硅酸钙凝胶,孔隙内还穿插着少量针棒状的钙矾石(AFt),微观结构较为致密;溶蚀64 d后,普通混凝土未溶蚀区域的浆体较为密实,在孔隙裂缝中可观察到较多杂错生长的针棒状钙矾石(AFt),且在图6(b)的左上角还有层叠的板状Ca(OH)2晶体,水化产物之间堆积较为密实;在经历64 d溶蚀后的溶蚀区域浆体中,依附于裂缝的块状溶蚀物质堆积,氢氧化钙脱钙生成氯化钙,孔隙内部钙离子浓度与外部的浓度梯度变大,加速水化产物溶解,内部浆体的微结构疏松,逐步劣化为孔洞和新发育的微裂隙。粉煤灰混凝土溶蚀前,粉煤灰颗粒被Ca(OH)2的结晶包裹起来,粉煤灰的活性成分与Ca(OH)2发生反应,生成C-S-H凝胶,但粉煤灰掺量为45%时,起活性激发作用的Ca(OH)2生成量相对减小,导致整个体系水化速率较慢,使浆体内水化产物颗粒相互连接不紧密,降低了浆体与骨料的粘结程度;经过64 d的溶蚀,溶蚀样品中针棒状的钙矾石(AFt)和粗短针棒状的C-S-H含量明显多于未溶蚀的浆体,可适当缓解溶蚀作用下浆体结构的劣化程度。在钙矾石(AFt)的四周,层叠状的Ca(OH)2和絮状的C-S-H凝胶相互交错生长,说明溶蚀进程中伴随着粉煤灰继续水化,侵蚀介质的扩散传输速率降低,验证了FC-15和FC-30组混凝土抗压强度损失率低于OC组混凝土,适量的粉煤灰使混凝土内部浆体结构出现疏松多孔的时间后延。

4 结 论

(1) 粉煤灰可细化混凝土内部孔隙,改善微结构缺陷,增加混凝土浆体密实度,降低混凝土孔隙连通性,使抗压强度和孔隙的劣化发育速率放缓,腐蚀介质的扩散传输速率降低。因此适量的粉煤灰可有效提高服役于水环境中的混凝土的耐蚀性能和结构安全性能。

(2) 粉煤灰混凝土溶蚀64 d时,溶蚀区域浆体中的钙矾石增多,遭受溶蚀后的浆体结构逐渐变得疏松,但水化产物胶凝性没有降低。特别是FC-15组混凝土,伴随着钙矾石的生成与火山灰反应的继续进行,浆体结构保持稳定。

(3) 混凝土结构的实际服役环境复杂,因此今后着重研究碳化、冻融、流水溶蚀及其它腐蚀环境等双因素、多因素协同作用下混凝土材料性能的时变衰减规律。