鲜湿面条栅栏技术保鲜及其品质变化

张珂珂,曹 蒙 ,曾 洁, ,高海燕, ,刘玉粉,代云飞,王梦雨

(1.河南科技学院食品学院,河南新乡 453003;2.信阳农林学院食品学院,河南信阳 464000)

鲜湿面条由于制作简单、食用方便,包含人体需要的碳水化合物、蛋白质、脂类、矿物质及维生素等,深受消费者的喜爱[1]。鲜湿面条含水量32%~38%,由于水分含量高,在室温下保藏时易发生轻度粘连、褐变、变质、味道改变等现象[2],甚至变酸和发霉,不易于保藏[3−5]。

栅栏技术是运用多种栅栏因子结合作用,如原料的选择、降低水分活度、酸处理、添加防腐剂、热处理、冷杀菌、调节贮藏温度等,建立一套完整的屏蔽体系,抑制腐败菌的生长繁殖,达到保藏目的[6−8]。Ghaffar等[9]研究发现,微生物的生长与pH的下降是鲜湿面条变质过程中最明显的表征。杜魏等[10]研究表明,面条的蒸煮损失率、蒸煮吸水率是评价鲜湿面条食用品质的重要指标,其中蒸煮损失率是决定面条成品品质的最为关键的指标。现阶段,对鲜湿面条的探索主要集中于保鲜技术对微生物的控制,而对于鲜湿面条在保藏过程中内外部品质的劣变和微观层面的变化规律之间的相关性,尚缺乏深入的研究。本文旨在为鲜湿面条保鲜技术和品质变化规律的研究提供理论参考,同时提出合理可靠的保鲜思路,为促进鲜湿面条工业化生产和标准化发展提供一定指导意义。

1 材料与方法

1.1 材料与仪器

面粉 一加一天然面粉有限公司;食盐 中盐河南盐业物流配送有限公司;保鲜膜 浙江悦巢家居用品有限公司;聚乙烯包装袋 食品级,郑州金林包装商行;单辛酸甘油酯 食品级,亿鑫生物科技有限公司;丙二醇 食品级,郑州市富泰程化工产品有限公司;山梨糖醇 食品级,河南万邦实业有限公司;碳酸钠 食品级,天津渤化永利化工股份有限公司。

JMTD 168/140试验面条机 北京东孚久恒仪器技术有限公司;CR-40色差计 日本美能达公司;BOXUN立式压力蒸汽灭菌锅 上海博讯实业有限公司医疗设备厂;pH计 上海盛磁仪器有限公司;450型电动抽充气包装机 上海翔一包装机械有限公司;Tec Master快速黏度分析仪 澳大利亚新港科学仪器有限公司;Quanta 200扫描电子显微镜 美国FEI公司。

1.2 实验方法

1.2.1 鲜湿面条的制作 取500 g面粉,加入160 mL的蒸馏水和1 g的食盐,设定搅拌方式:先低速2 min,再高速2 min,再低速4 min。将搅拌后的松散面絮放入压面机,压延成面带,对折压延4次后,放入温度为25 ℃的醒发箱20 min,醒发结束的面压延8道,切条,最终面条宽度和厚度均为2.0 mm[11]。

1.2.2 鲜湿面条保鲜 以面粉500 g为标准配制复合保鲜剂(0.3%山梨糖醇+0.3%碳酸钠+0.15%丙二醇+0.1%单辛酸甘油酯+3%食用酒精(2%加入、1%喷洒)),对流热处理(95 ℃、25 min)作为杀菌技术,包装技术采取食品级聚乙烯包装袋中充入CO2。分别称量五份500 g面粉于不同盆中备用,以不做任何处理制成的鲜湿面条为对照组,试验组A:鲜湿面条、包装技术、杀菌技术;试验组B:鲜湿面条、复合保鲜剂、包装技术;试验组C:鲜湿面条、复合保鲜剂、杀菌技术;试验组D:鲜湿面条、复合保鲜剂、包装技术、杀菌技术。将以上试验组鲜湿面条分别密封后于室温下保藏。当不同处理方法的鲜湿面条随着保藏天数增加,菌落总数远远超过国家标准时,面条品质劣变,停止保藏,不予记录菌落总数、pH、白度、断条率、吸水率和损失率。

1.2.3 菌落总数测定 按照GB/T 4789.2-2016进行菌落总数测定,所测菌落总数≤3×106cfu/g为标准[12]。

1.2.4 pH测定 试验采用GB/T 21118-2016[13]的方法进行pH测定。选取50 g不同试验组的面条,放在高速组织粉碎机中粉碎1 min,加入150 mL的蒸馏水,搅拌均匀。将校正好pH计的复合电极插入其中,调整pH计的温度为20 ℃,读数稳定后,读取pH。

1.2.5 白度测定 通过色差计对面片的白度进行检测,色差计表示色泽的方法是L*a*b*色空间法,L*值表示亮度;a*表示“红绿度”;b*表示“黄蓝度”。白度的计算公式为:

1.2.6 糊化特性测定 先将不同试验组未经保藏的鲜湿面条冷冻干燥后粉碎,进行RVA分析,再找出最佳试验组,分析保藏天数对糊化特性的影响。称取3 g样品与25 mL去离子水于RVA铝盒中混合均匀,按以下程序处理:在50 ℃下保温1 min,后以4 min升温至95 ℃,保温5 min,再以4 min内降温至50 ℃,保温4 min,前10 s内搅拌速率为960 r/min,而后以160 r/min搅拌速率进行粘度测定,得到RVA粘度曲线,保存数据。

1.2.7 蒸煮特性测定

1.2.7.1 断条率测定 取30根面条放入一定量沸水中煮至最佳烹煮时间后捞出,记录面条断条的根数,根据公式(2)计算面条的烹煮断条率。

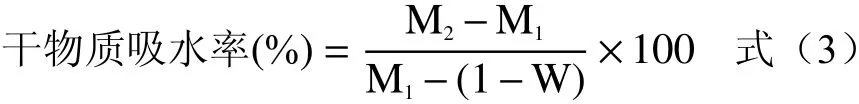

1.2.7.2 吸水率测定 称取25 g鲜湿面条放入500 mL煮沸的蒸馏水中,煮至最佳时间后捞出,放到滤纸上沥干5 min,使表面水分吸干后再称重,根据公式(3)计算鲜湿面条吸水率[14]。

式中,M1为称取鲜湿面条的质量,g;M2为煮熟后吸干表面水的鲜湿面条质量,g;W为鲜湿面条的含水量,%。

1.2.7.3 损失率测定 称取25 g鲜湿面条放入500 mL煮沸的蒸馏水中,煮至最佳时间后立即将面条捞出,面汤冷却后装入500 mL的容量瓶中,用蒸馏水进行定容。将容量瓶中的面汤混匀后移取100 mL倒入已经烘至恒重的烧杯中,在电炉上使面汤变成黏糊后放入105 ℃的烘箱中,烘至恒重[15]。

式中,M1为空烧杯烘至恒重后的质量,g;M2为烘干后烧杯和其内干物质的质量,g;M为鲜湿面条的质量,g;W为鲜湿面条的含水量,%。

1.2.8 微观结构观察 将1.2.2制作的各组未经保藏的鲜湿面条预冻后再进行−50 ℃,150 mTorr真空冷冻干燥48 h,选取质量较好的面条用镊子小心地掰断,使截面自然断裂,选取较平整自然断裂面的样品块[16],用双面胶条将样品粘在一个圆形的托盘上进行固定和喷金,然后将样品放入电镜载物腔内,接着抽真空、加压、扫描,用2700的倍数观察面条的微观结构,同时进行拍照。

1.3 数据处理

采用SPSS 16.0统计分析实验数据,计算标准偏差,数据结果以平均值±标准偏差表示,采用Origin 2017软件处理分析试验数据和作图。

2 结果与分析

2.1 不同保鲜方法对鲜湿面条菌落总数的影响

菌落总数是评判面条质量变化的主要标准[17]。鲜湿面条在25 ℃的条件下保藏,其菌落总数的变化如表1所示:随着保藏时间的延长,菌落总数不断的增加,对照组的鲜湿面条起始菌落总数为4.95×104cfu/g,保藏至第3 d时,菌落总数为3.69×107cfu/g,远远超过国家标准(菌落总数≤3×106cfu/g)。A试验组初始阶段菌落总数低于对照组,保藏7 d时菌落总数超过国家标准。B试验组添加了复合保鲜剂,鲜湿面条保藏11 d时其菌落总数为2.7×106cfu/g。C试验组保藏13 d时菌落总数没超过国家标准。D试验组在保藏19 d时超过国家标准,保藏时间远远超过其它试验组。CO2包装在保藏前期对细菌的抑制效果比较明显,复合保鲜剂能够有效的杀死非耐热细菌体,对流热处理能够有效杀死微生物的营养体细胞或不耐热的细菌体,耐热性的细菌以及芽孢杆菌暂时处于休眠状态。三者相互结合,协同作用,能够有效延长鲜湿面条的保藏时间。

表1 不同保鲜方法对鲜湿面条菌落总数的影响Table 1 Effect of different preservation methods on colony forming unit(CFU)of fresh and wet noodles

2.2 不同保鲜方法对鲜湿面条pH的影响

不同试验组的鲜湿面条保藏过程中pH的变化如表2所示,随着保藏时间的延长,对照组的鲜湿面条保藏3 d时,微生物已超标,pH从6.06降到5.59,这可能是鲜湿面条在保藏中微生物的生长繁殖迅速,不断代谢产酸,其次碳水化合物代谢产酸以及酶促反应,使水溶性酸的积累[18]。A试验组保藏第7 d时pH下降到5.69,可能是由于经过CO2包装和热对流处理,在初期阶段抑制pH升高,后期微生物生长繁殖达到一定数量和阶段时,大量积累酸性物质,导致酸度增大。B、C、D试验组添加了复合保鲜剂,提高鲜湿面条的pH,B试验组在保藏初期pH较高,当保藏第5 d时pH迅速下降,保藏第13 d时,pH为6.81。C、D试验组结合了热处理和复合保鲜剂,能够更好地抑制微生物生长繁殖,减少了微生物繁殖产生的酸性物质,抑制相关水解酶的活性,有效降低变酸的速率。

表2 不同保鲜方法对鲜湿面条pH的影响Table 2 Effects of different preservation methods on pH of fresh and wet noodles

2.3 不同保鲜方法对鲜湿面条白度的影响

鲜湿面条在保藏过程中颜色的劣变严重影响面条的品质,而颜色劣变主要原因是面条中多酚氧化酶的酶促褐变,其影响占到55%~70%;其次是面条表面与内部分子折射和分散导致面条发暗;最后是鲜湿面条在保藏过程中继续醒发导致面筋蛋白网络结构会发生光反射比的下降[19]。由表3可知,不同试验组的鲜湿面条随着保藏时间的延长,白度逐渐降低,特别是对照组最为明显,初始值为72.75,第3 d已经降至52.51。B试验组随着保藏时间的延长,白度下降较快,第13 d时白度为61.13,仍高于规定数值。A、C、D试验组在保藏初期白度值无明显变化,在保藏后期白度逐渐下降,这可能是由于经过了热处理破坏了多酚氧化酶催化作用,灭酶后酚类的氧化得到抑制,使制得的面片褐变程度较低,鲜湿面条白度下降缓慢,其中D组效果最好。

表3 不同保鲜方法对鲜湿面条白度的影响Table 3 Effects of different preservation methods on whiteness of fresh and wet noodles

2.4 鲜湿面条糊化特性的变化

2.4.1 不同保鲜方法对鲜湿面条糊化特性的影响面条糊化特性是面粉中淀粉和蛋白质的共同作用,淀粉颗粒被小麦粉中的面筋蛋白在糊化过程中形成网络结构包裹,不能充分吸水糊化[20]。回生值反映面粉糊化之后淀粉分子重新结晶程度,回生值越大,表明产品的老化速率越快,保藏时间也就越短[21]。由表4可知,A试验组回生值最高,这可能是由于加热加速了面条的老化,缩短了保藏期。其它试验组老化速度不明显,各试验组能够阻碍糊化后的淀粉分子重新聚合,抑制了淀粉的老化,减缓淀粉回生过程[22],有利于延长鲜湿面条的保藏期[23]。糊化温度越小,淀粉越易吸水、膨胀、糊化。衰减值主要反映淀粉糊的热稳定性,衰减值越大,说明淀粉结构越不稳定。D组(复合保鲜剂+包装技术+杀菌技术)衰减值最小,确定其为较佳保鲜组合,可测定其糊化特性随保藏时间的变化。

表4 不同保鲜方法对鲜湿面条糊化特性的影响Table 4 Effects of different preservation methods on gelatinization characteristics of fresh and wet noodles

2.4.2 保藏时间对较佳保鲜组合D组鲜湿面条糊化特性的影响 峰值粘度是影响面条质量的重要的糊化参数,一般认为高的峰值粘度的小麦粉能制作出更高品质的面条[24]。由表5可知,回生值随着保藏时间延长逐渐降低,这可能是由于在保藏前期面粉中的直链淀粉开始老化,后期只剩支链淀粉导致老化速度减慢。衰减值、峰值黏度和最终黏度均呈明显的下降趋势,这可能是由于保藏时间延长,微生物生长繁殖造成面筋蛋白网络结构的破坏,降低了面筋蛋白的比例,从而使面筋蛋白网络结构包裹淀粉的阻力降低,造成淀粉糊化速率的加快和面团黏度的增加[25],淀粉的含量降低,从而造成淀粉糊化后峰值黏度和最终黏度下降,降低了淀粉的糊化速率。

表5 保藏时间对较佳保鲜 组合D组鲜湿面条糊化特性的影响Table 5 Effects of preservation time on the gelatinization characteristics of better preservation combination D group fresh and wet noodles

2.5 不同保鲜方法对鲜湿面条蒸煮特性的影响

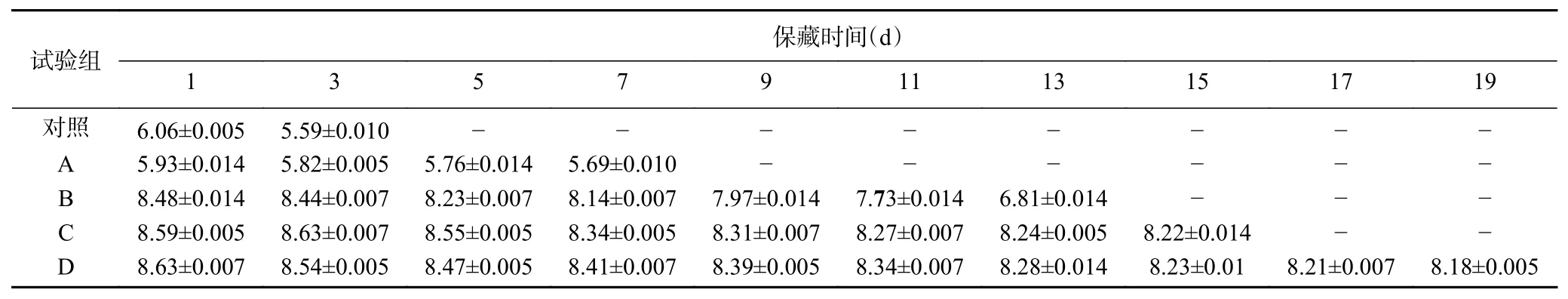

2.5.1 不同保鲜方法对鲜湿面条断条率的影响 由表6可知,对照组保藏至3 d时,断条率为33.33%,这可能是由于保藏过程中微生物大量生长繁殖,破坏了面筋网络结构,导致面条品质降低,断条率增加。A试验组保藏第7 d时断条率达到16.67%;B试验组保藏第13 d时,断条率为16.67%,这可能是由于复合保鲜剂能够保持水分,使面筋网络结构破坏较小。C试验组初始断条率为6.67%,保藏15 d时已经达到26.67%,这是由于在热处理时鲜湿面条失去水分,严重破坏了面筋网络的完整性,导致断条率增加。D试验组保藏第19 d时,面条的断条率为23.33%。这可能由于采用栅栏技术进行保鲜,复合保鲜剂和热处理杀菌能够有效的抑制微生物生长繁殖,在CO2包装的保护下,热处理杀菌对面筋网络结构破坏较少,在一定程度上防止鲜湿面条的水分散失,保护面筋结构的完整性。

表6 不同保鲜方法对鲜湿面条断条率的影响(%)Table 6 Effects of different preservation methods on fresh wet noodle breaking rate(%)

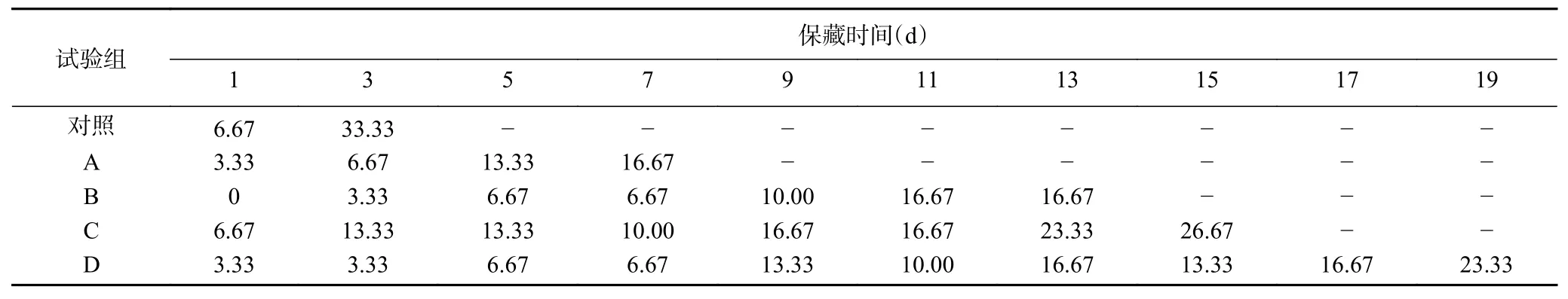

2.5.2 不同保鲜方法对鲜湿面条吸水率的影响 面条吸水率可以评价面条筋道感、硬度、弹性、滑口感等[26]。由表7可知,对照组保藏3 d,吸水率降低,由116.94%下降到87.31%,这可能是由于在保藏过程中鲜湿面条的面筋结构被破坏,蛋白质和淀粉的结构发生变化,使得面条变得粘连,蒸煮过程中与水的结合作用减弱,吸水率降低[27]。A试验组初始吸水率较低,保藏7 d时,吸水率为111.06%。B试验组在初始阶段吸水率较高,保藏至13 d时,吸水率仍为119.61%,较高于其它试验组,这可能是由于复合保鲜剂和CO2包装进行结合,可以保持面条水分的稳定性和保持性,使淀粉糊化过程中体积膨胀的大量吸水。C试验组的吸水率随着报藏时间的延长,呈现出先降低后增加再降低的趋势,保藏15 d时,吸水率为108.26%。D试验组吸水率较低,保藏至19 d时,吸水率为97.48%,低于其它试验组。

表7 不同保鲜方法对鲜湿面条吸水率的影响(%)Table 7 Effects of different preservation methods on water absorption of fresh and wet noodles(%)

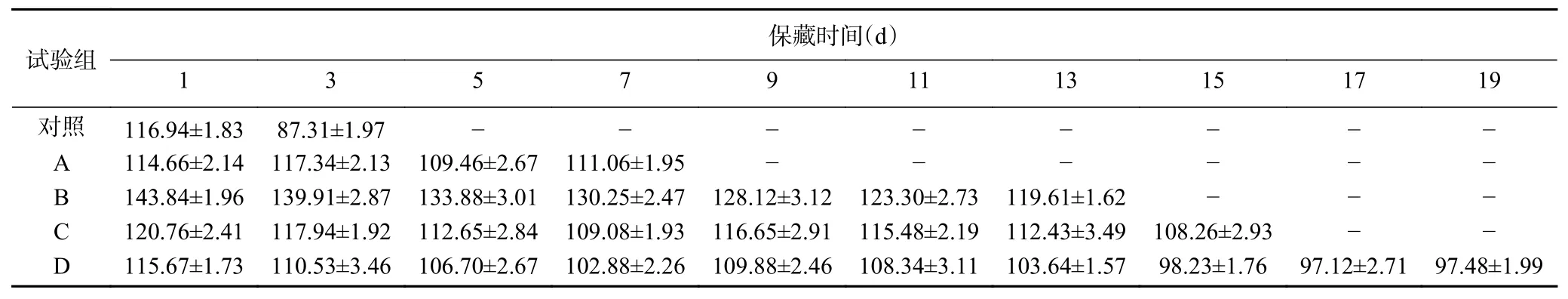

2.5.3 不同试验组对鲜湿面条损失率的影响 由表8可知,对照组在初始阶段的损失率和其它试验组无明显差距,保藏至3 d时,损失率增加到13.76%。A试验组初始损失率较其它试验组高,保藏7 d时,损失率达到10.57%。B试验组随着保藏时间的延长,损失率在逐渐增加,保藏至13 d时,损失率为14.24%,这可能是由于复合保鲜剂能有效抑制微生物生长繁殖,后期微生物大量生长繁殖,损失率增加[28]。C试验组保藏初期损失率低于其它试验组,保藏15 d时,损失率为12.86%。D试验组运用栅栏技术进行保鲜,能够有效抑制微生物生长,热处理使鲜湿面条水分吸附到包装袋,在一定程度破坏了部分面筋结构,初期使损失率较高。由于结合CO2包装和保鲜剂,保藏后期包装袋内的水分被面条吸分面筋结构,复合保鲜剂在一定程度上保持了内部水分,面条中淀粉脱落程度较低,损失率较低。

表8 不同保鲜方法对鲜湿面条损失率的影响(%)Table 8 Effects of different preservation methods on fresh and wet noodle loss rate(%)

2.6 不同试验组鲜湿面条的微观结构变化

由图1可知,对照组和B试验组的鲜湿面条无明显变化,蛋白质和淀粉充分吸水膨胀,形成致密的网络结构,淀粉颗粒与蛋白质基质较为紧密地粘连在一起,蛋白质紧紧地将淀粉颗粒包埋于网络中。A、C、D试验组由于经过热处理,使面条含水量降低,蛋白质和淀粉不能充分吸水,形成的面筋网络结构较疏松,空隙较大,淀粉发生糊化粘附到面筋网络,面筋网络结构完整。

图1 不同试验组鲜湿面条切面微观结构扫描电镜照片(2700×)Fig.1 Scanning electron microscope photos of microstructure of fresh wet noodle cutting surfaces in different test groups(2700×)

3 结论

以鲜湿面条为基础,运用不同栅栏因子之间的结合进行保鲜,对鲜湿面条保藏中的影响因素进行测定,并进行相关性分析,得出如下结论:复合保鲜剂(0.3%山梨糖醇+0.3%碳酸钠+0.15%丙二醇+0.1%单辛酸甘油酯+3%食用酒精(2%加入、1%喷洒))、对流热处理(95 ℃,20 min)、包装技术(CO2)三者结合保鲜效果最好,可以在很大程度上延缓鲜湿面条的腐败变质,并且面条品质无明显变化,能够延长鲜湿面的保藏期。热处理能够有效降低鲜湿面条的水分含量、促进水分分布均匀,减少面条的粘连。