抛膜钉齿式残膜弧形起膜捡拾装置设计与田间模拟试验

王海翼,李彦彬,王圆明,张兆国,陈 红,王连瑞

(1.昆明理工大学农业与食品学院,云南 昆明 650500;2.云南省高校中药材机械化工程研究中心,云南 昆明 650500;3.重庆市农业科学院农业机械研究所,重庆 401329)

地膜覆盖具有显著的增温保墒、防病抗虫、增产增效、抑制杂草等优点[1-4]。随着地膜覆盖的推广,地膜使用面积和单位面积地膜投入量的增加,地膜覆盖栽培技术在助力农作物优质高产的同时,也给自然环境和农业生产的可持续发展带来了一系列问题,如地膜残留导致的“白色污染”等[5-7]。

耕层残留的地膜在覆膜年限和覆膜面积增加下逐年累积,致使土壤板结,减少了土壤中水分渗透,阻碍根系生长,导致农作物大幅减产[8-10]。因此,回收残膜、治理污染是农业绿色发展的重要内容。如何加强地膜的回收与再利用,已经成为全国各地农业可持续发展的重要难题[11-14]。从我国国情和云南省整体经济情况分析,聚乙烯地膜仍将持续使用,农田残膜人工捡拾效率低、漏拣率高,机械化回收成为解决残膜治理的有效手段[15-17]。

国外农业栽培覆盖通常采用强度高、耐风化的较厚地膜,揭膜回收后,统一进行集中处理;国内使用地膜较薄,力学性能较差,残膜拉伸强度低、膜面破损严重,在机械化回收过程中膜杂分离困难[18]。现有残膜回收装备大都与秸秆粉碎装备一起联合使用,结构较复杂、捡拾效率较低、成本高[19]。根据工作原理和地块的差别,可将现有的残膜回收机械分为弹齿式、钉齿式、夹持式、链齿式、伸缩杆式等[20]。起膜钉齿是残膜回收机械的最重要工作部件,其结构和性能对回收机作业指标起决定性作用。其一般驱动设备为拖拉机,依靠扎入土壤的被动反作用力提供滚筒动力,钉齿的运动受到滚筒、起膜杆齿、驱动链轮等部件的多维约束,理论分析和建模的难度都较大,且现有起膜齿捡拾效果较差,漏拣率较高。

本文设计了一种弧形起膜捡拾装置,对其关键部件进行受力分析和运动机理分析,建立了运动学模型,分析其运动轨迹,并利用多体动力学方法对弧形起膜捡拾装置的工作过程进行田间模拟试验,探究不同结构参数对残膜起膜捡拾稳定性的影响,得到起膜捡拾装置最优参数组合,为残膜回收起膜捡拾装置设计提供依据,为后续物理样机的试制提供了理论与试验依据。

1 弧形起膜捡拾装置主要结构及工作原理

1.1 主要结构

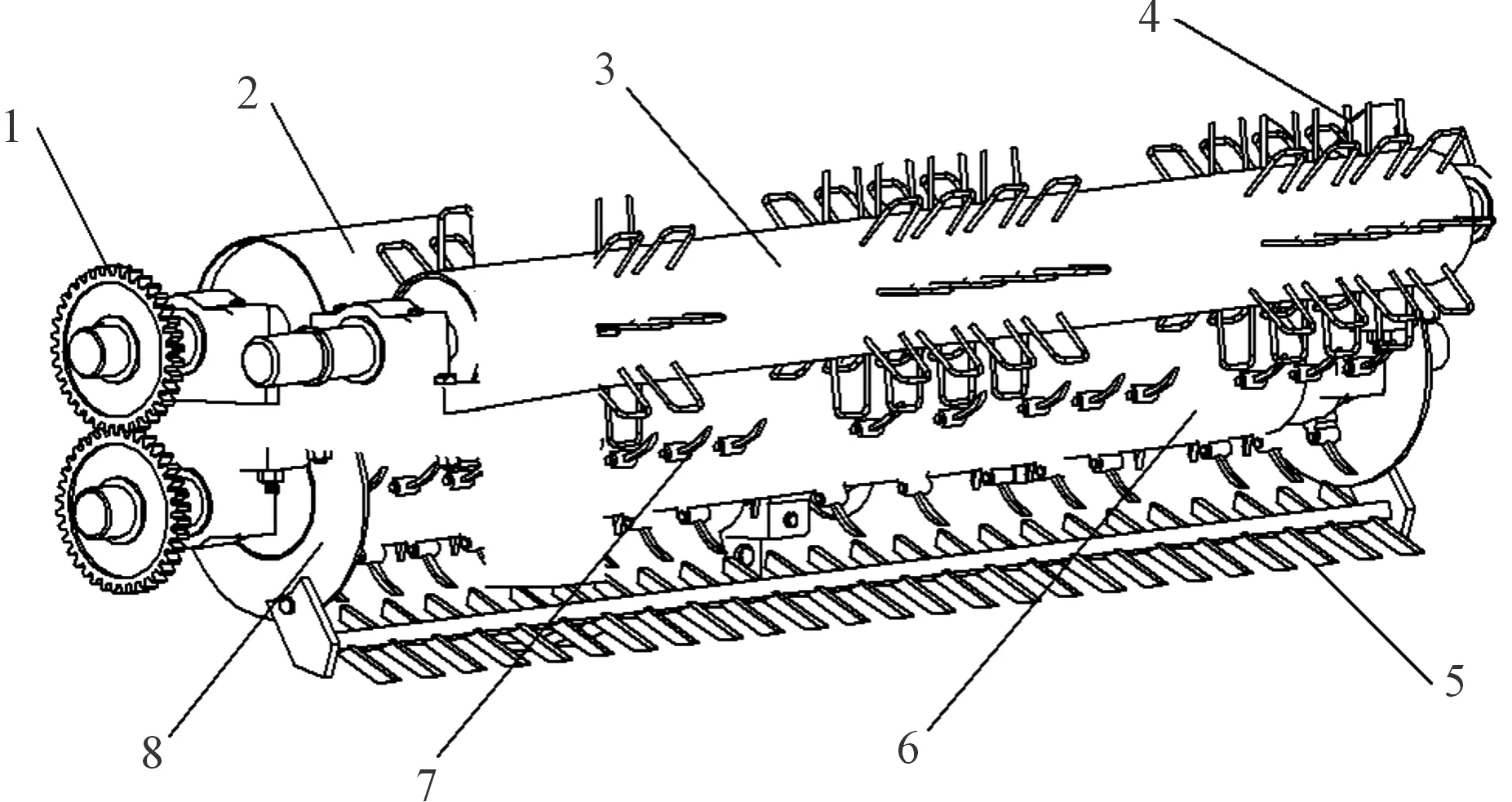

弧形起膜捡拾装置主要由传动链轮、输膜辊、喂入辊、U形喂入齿、起膜杆齿、滚筒、弧形钉齿、安装机架等组成。通过增设起膜部件,重置弧形钉齿排布,提升了收膜装置的残膜捡拾性能。其中滚筒直径为420 mm,弧形钉齿末端滚筒轴中心距为480 mm,钉齿最大入土深度为180 mm,周向齿数为5个,轴向间距为180 mm。弧形起膜捡拾装置结构如图1所示。

1.传动链轮;2. 输膜辊;3.喂入辊;4.U形喂入齿;5.起膜杆齿;6.滚筒;7.弧形钉齿;8.安装机架1.Drive sprocket; 2. Film conveying roller; 3. Feeding roller;4. U-shaped feeding teeth; 5. Film lifting rod teeth; 6. Roller;7. Arc shaped nail teeth; 8. Mounting frame图1 弧形起膜捡拾装置结构示意图Fig.1 Structure diagram of arc film collector pickup device

1.2 工作原理

机具传动系统如图2所示,牵引架通过3点悬挂方式与拖拉机连接,拖拉机后动力输出轴与变速箱连接,变速箱将动力分别传递到螺旋粉碎升运装置动力输入轴和抛膜装置、螺旋粉碎升运装置驱动带轮上,带动喂入辊转动,并给滚筒提供被动驱力。

1.滚筒;2.端盖;3.抛膜装置;4.弧形钉齿;5.铰接杆;6. 曲轴;7.轴承;8.机架 1. Drum; 2. End cover; 3. Film throwing device;4. Arc shaped pin teeth; 5. Hinged rod;6. Crankshaft; 7. Bearing; 8. Rack图2 偏心弧形齿捡拾机构传动系统Fig.2 Frame drive system of eccentric arc tooth pickup mechanism

机具由拖拉机后悬挂牵引前进,行走抬升系统液压调控机具调整至预定工作位置,启动动力输出轴,动力传至弧形起膜捡拾装置带动传动轴旋转,进而驱动后续部件工作。作业时,起膜捡拾装置在重力和弹簧压力作用下随地仿形旋转,弧形起膜刀片始终置于土壤中,机组前进时掘起一定深度的耕层土壤并与残膜一并抛出,在惯性力和离心力作用下,膜土混合物被抛向抛膜装置,进一步分离膜土后,混合物通过拨杂装置拨送到输送装置上,与两级输送辊接触后,残膜与土壤向后抛射并进一步破碎土块,再通过链齿输送装置实现残膜与土壤的分离和残膜后输;茎秆等杂物由上喂料辊喂入螺旋粉碎清杂装置,残膜从上下辊间流出。

1.3 主要技术参数

该装置主要应用于田间残膜回收,要求体积适宜、尽可能减阻降耗,并提高分离效率,因而采用弧形钉齿抛送分离,与拖拉机悬挂配合,主要技术参数如表1所示。

表1 主要技术参数

2 关键部件设计

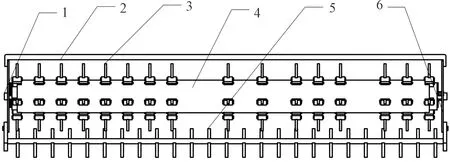

如图3所示,分段式偏心弧形齿起膜捡拾机构由主轴、机架、弧形起膜钉齿、安装架、起膜杆齿、端盖等构成。弧形捡拾齿呈星型式绕滚筒圆周均布成5排,并在滚筒上成3段式横向排布,其中曲轴偏心距50 mm、捡拾滚筒半径为210 mm。以期解决现有起膜装置残膜回收率较低、转轴运动阻力较大及漏捡率高的问题,通过对偏心弧形齿捡膜特性进行分析,合理选取前进速度、曲轴转速、钉齿参数、入土深度、偏心距参数,为优化残膜回收机工作参数提供理论基础。该残膜捡拾机构采用弧形齿,借鉴深松铲与松垄割刀的设计原理[20],采用杆齿结构从耕层松土铲膜,最大限度保证起膜完整,弧形齿与曲轴通过套筒铰接,弧形齿与套筒焊接且穿过卸膜板齿孔,套筒在曲轴上做周向转动但不能轴向滑动;曲轴由曲柄和主轴构成,通过螺栓连接,曲轴与机架固连;捡膜作业时弧形齿通过套筒带动绕曲轴主轴周向转动。套筒在曲柄的作用下,推动弧形齿做往复式伸出及缩回卸膜板齿孔运动,弧形齿运动为绕曲轴自转和随机具平移运动的合成,根据平面机构运动,可将其简化为曲柄摇杆机构,如图2(5、6、7)所示。

1.传动主轴;2.机架;3.弧形起膜钉齿;4.滚筒;5.起膜杆齿;6.端盖1. Drive spindle; 2. Frame; 3. Arc film lifting nail teeth;4. Drum; 5. Film lifting rod teeth; 6. End cover图3 偏心弧形齿捡拾机构Fig.3 Eccentric arc gear pickup mechanism

起膜捡拾装置两端安装有可调入土角15°~45°的调整圆盘,其内有间隙5°的调整销孔,根据覆膜农艺,田间覆膜范围内地表多呈凹凸不平状,为达到良好的起膜效果,起膜杆齿采取中间宽松间隔式排布,杆齿长度在套筒内调节。

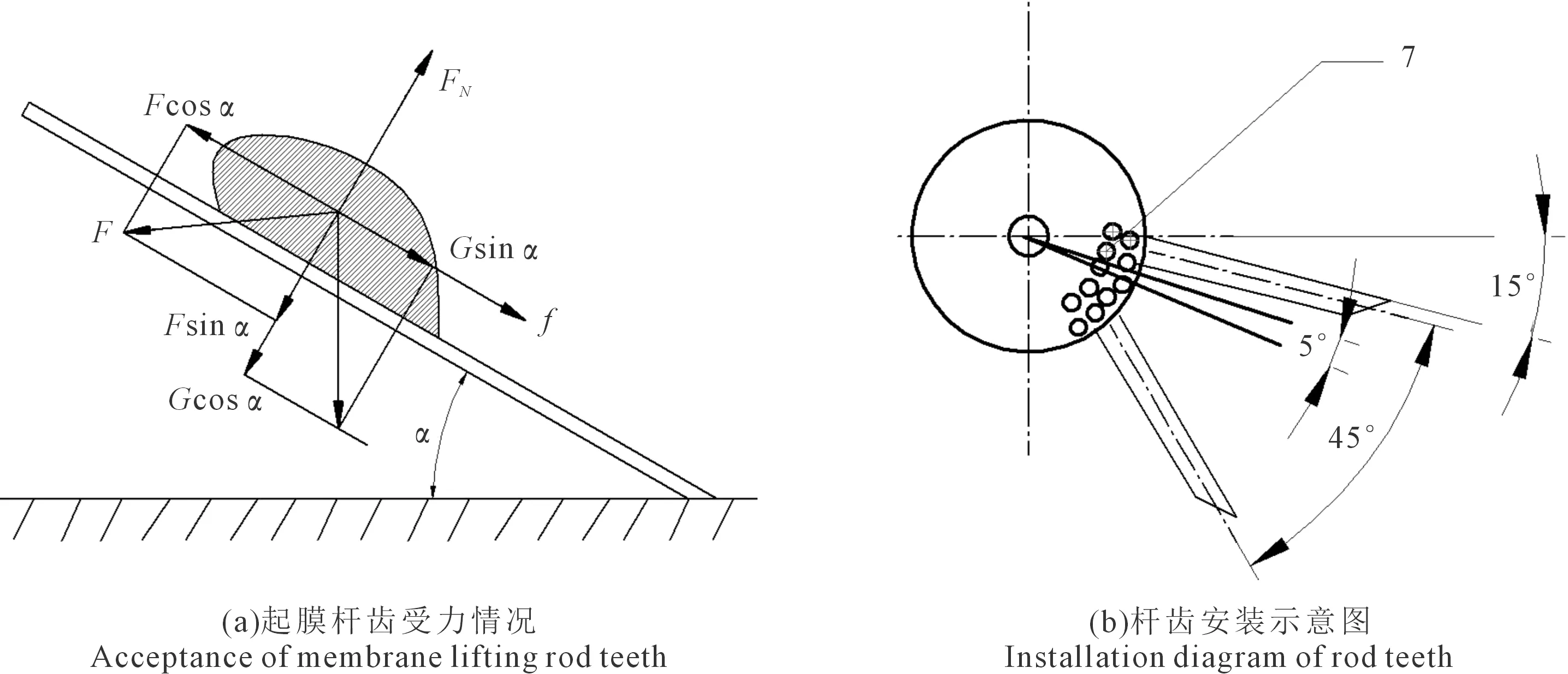

机具田间回收作业时,起膜装置在重力和弹簧压力作用下随地仿形,且起膜杆齿始终置于土壤中,机具前进时,起膜齿将紧贴地表的地膜起松,地膜捡拾链排上的捡拾钉齿扎入土壤中,将地膜挑起,要求入土阻力小的同时,尽可能积累地膜并平滑后送,杆齿上膜土混合物受力分析如图4所示。

图4 起膜杆齿安装结构及受力分析Fig.4 Installation structure and stress analysis of the teeth of the membrane lifting rod

残膜在起膜杆齿上处于平衡状态时,其平衡方程为:

(1)

f=μFN

(2)

式中,F为起膜杆齿所受阻力(N);FN为起膜杆齿对残膜的支持力(N);α为起膜杆齿入土角(°);G为残膜所受重力(N);μ为起膜铲与残膜间的摩擦因数。

从式(1)可以看出,起膜杆齿入土角较小时,阻碍残膜掘起的力较小,杆齿入土阻力较小,对残膜的二次破坏程度较小,但此时碎土性能差,起膜不充分,易壅土;反之,起膜杆齿入土角较大时,阻碍残膜沿起膜杆齿向后运动的力较大,入土性能下降, 残膜的二次破坏程度较大。

3 弧形钉齿运动分析

3.1 弧形钉齿运动学分析

弧形钉齿起膜过程可以分为扎膜和挑膜,机具工作时钉齿随滚筒转动深入耕层捡拾残膜,捡拾机构的运动速度影响拾膜效果。当钉齿入土瞬时速度过快时,冲击力较大,易变形,同时钉齿将力学性能下降的残膜贯穿撕裂成条状,导致残膜无法被捡拾且造成缠绕;当钉齿入土瞬时速度较慢时,残膜无法被挑起,导致漏捡严重和后续部件严重壅堵。为确定弧形捡拾钉齿的合理布置参数,探明运动规律,提高捡拾率,降低破损率和漏检率,对钉齿拾膜过程进行分析[21]。

如图5所示,取滚筒轴心O点为坐标原点,取平行于机具前进方向为x轴正方向,取垂直滚筒轴线向上的方向为y轴正方向,机具以初速度(v0)从初始相位沿x轴方向匀速前进,滚筒以角速度(ω)匀速旋转,一段时间(t)后,滚筒转过φ(φ=ωt)角, 弧形钉齿齿尖A的运动轨迹为L。弧形钉齿齿尖A的运动方程为:

(3)

式中,R为弧形钉齿旋转半径(m)。减少残膜漏捡,任意一钉齿离开土壤时,其相邻的下一个钉齿应进入土壤开始扎膜,拾膜钉齿运动轨迹如图5a所示。

图5 偏心弧形钉齿运动分析Fig.5 Movement analysis of eccentric arc nail teeth

将式(3)对时间求导可以得到弧形钉齿任意时刻的分速度。

(4)

由式(4)可以得机具向后的水平分速度由vx的大小决定,向后的水平分速度保证了弧形钉齿的入膜效果。当v0=ωRsin(ωt)时,有:

(5)

令弧形钉齿圆周线速度(v1)与机具前进速度(v0)比值为:

(6)

由式(6)可以看出,当λ<1时,弧形钉齿向后分速度为0,不能完成拾膜捡拾;当λ>1时,弧形钉齿在随滚筒转动的同时相对地面在挑膜区域内有向后的分速度,部分土壤伴着残膜被挑起并捡拾随下一部件向上运动。因此, 速度比(λ)的取值对能否挑起残膜有重要影响,λ值太小,易出现漏挑现象,起膜杆齿易壅土;λ值太大,弧形钉齿易发生回带现象,造成残膜卷结。

3.2 钉齿末端运动分析

钉齿由扎膜到挑膜的过渡过程如图5b所示,机具以初速度(v0)开始作业,并且在滚筒带动下绕其中心点O以转速ω匀速转动;以滚筒中心O建立坐标原点,运动过程中有OE、O1E1、O2E23条作业半径,E1E2表示钉齿末端由E点入土到E2点出土的拾膜运动轨迹,整段工作时间为t。由扎膜到挑膜的过渡可分为EE1钉齿入土扎膜和A1A2钉齿出土挑膜。钉齿处于E点时,与y轴保持夹角ψ,钉齿此时为拾膜起始位置,机具工作t/2 时,钉齿绕轴心转动ω/2到达E1点,滚筒位移为vt/2,钉齿扎膜轨迹方程:

(7)

3.3 钉齿不漏扎的条件

根据作业条件要求样机在回收残膜的作业过程中不存在漏扎现象,为保证所有起膜杆齿上挑起的残膜都被分错排列的弧形钉齿依次扎拾,根据相邻两排弧形钉齿末端的扎膜运动轨迹,t时刻内两相邻弧形钉齿A和B的运动轨迹分别为L1和L2,工作时弧形钉齿由悬空状态扎入到起膜杆齿上的膜杂混合物中呈一定深度(h)。弧形钉齿在运行t2时段后与挑膜区域表面形成交会截面A1A2;同理在t4时段内,钉齿与挑膜区域表面形成交会截面B1B2,S0工作状态下两相邻挑膜下钉齿A与B之间的水平距离。由图6a可知,若要使运动过程中不存在漏挑现象,则需两相邻钉齿的运动轨迹在挑膜区域的表面形成重合区域,因此残膜不漏扎的条件为:

Sa-Sb≥0

(8)

式中,Sa为弧形钉齿A扎入膜杂混合物中并在其内滑行的有效距离(m);Sb为弧形钉齿B扎入膜杂混合物中并在其内滑行的有效距离(m)。

3.4 钉齿不漏挑的条件

将y=-R+h代入式(3)可得:

(9)

(10)

将式(10)带入式(3):

(11)

(12)

由图5可知:

1.人员素质低。基层队伍中,特别是村防疫员大多为临时雇佣人员,年龄偏大,不能独立完成移动智能识读器的信息录入和上传工作,严重影响畜禽标识数据库建设工作的落实。

Sb=Sa=x1-x2

(13)

将式(11)、式(12)带入式(13):

(14)

(15)

同理可得:

(16)

将式(15)带入式(14):

(17)

(18)

欲使Sa-Sb≥0,则要满足:

(19)

求解式(19),可求得:

(20)

(21)

根据田间的实测参数,结合粘性红壤的结构,配套收获机设定机具工作参数h=25 mm,R=200 mm,V0=1.2 m·s-1代入式(19),可得输膜链耙转速n≥168 r·min-1,根据实际作业情况及弧形钉齿运动分析,为保证残膜不漏挑,最终确定滚筒转速范围为180~210 r·min-1。

3.5 钉齿末端运动轨迹

对运动时间(t)进行一阶、二阶求导分别得到钉齿末端的速度及加速度:

(22)

(23)

则由此推出弧形齿末端速度和加速度:

(24)

弧形齿入土持续完成扎膜作业,滚筒向前的同时,弧形齿末端由E1点运动到E2点的轨迹,该运动完成挑膜作业,其运动轨迹为:

(25)

(26)

(27)

则弧形齿末端运动的速度及加速度:

(28)

式(22)~(28)中,t为机具工作时间(s);ω为滚筒中心旋转角速度(rads);v为机具行进速度(m·s-1);ψ1为初始相位角;h为钉齿扎入膜土混合物的深度(mm);θ1为滚筒周向相邻钉齿夹角(°);R为钉齿末端与滚筒中心之间的距离(mm)。

如图5b所示,工作中,弧形钉齿随滚筒滚动到入土位置E,此时与之周向相邻的土上钉齿位置为B。为满足设计要求,设弧形钉齿在滚筒上周向一共分布z个齿,即弧形齿以相邻夹角θ=2π/z周向分布。为保证机具作业的连续性和完整性,保证残膜不漏挑,要求任意弧形钉齿出土时,与之相邻的另一根弧形钉齿必须立即入土挑膜,故弧形钉齿由B位置过渡到E位置的时间与弧形钉齿入土挑膜的时间相同。T时刻后弧形钉齿在B点的速度v=Rω。为了保证不漏捡,弧形钉齿由B点到达E点的位移应满足:

(29)

由图5可知:

(30)

为了保证捡拾机构的整段工作不出现漏检现象,则要求弧形齿末端工作状态下入土点上方B位置水平位移(xB)与垂直位移(yB)应满足:

(31)

将式(30)和式(31)带入式(29),求得:

(32)

由式(32)得:

(33)

整理得:

(34)

(35)

由以上分析可知,要保持钉齿末端与滚筒中心的直线距离、弧形钉齿的入土深度(膜土混合物)、同轴向上的弧形钉齿总数、角速度等都要满足以上关系,才能实现残膜的连续挑拾。根据高原红壤残膜回收机具的作业要求,机具行进速度为0.8~1.2 m·s-1,弧形钉齿末端滚筒轴中心距为480 mm,钉齿最大入土深度为120 mm,滚筒前进时角速度为1.19~2.58 rad·s-1,设计计算周向齿数为5个。考虑漏捡率和卸膜的效率和便捷性,取轴向间距为180 mm,所以拾膜滚筒钉齿数量为80个。

4 田间模拟试验

4.1 试验方法

依据《GB/T25412-2010残地膜回收机》[22]、《NYT1227-2006残地膜回收机作业质量》[23]设计试验。实际田间操作时,设定机具测试行程为长90 m、宽1 m的收后马铃薯垄,共计进行4行程测试。为简化模拟计算量,减少干扰,试验中简化弧形起膜捡拾装置的轴承座、安装孔、螺栓等部分,仅保留主轴和弧形钉齿部分,利用Solidedge软件建模,另存为igs格式后导入Comsol软件。

如图5a所示,挑膜齿尖的轨迹为余摆线,设计采用16组均布挑膜钉齿组,理论上摆线有更为密集的重合度,从而保证残膜在挑起的过程中不致从缝隙中脱落,减少漏拾率。考虑挑膜装置滚筒的转速、机具作业速度和弧形钉齿入土深度对残膜捡拾的干扰,将这3个工作参数作为试验水平进行模拟试验[24]。

4.2 起膜捡拾过程模拟

利用Comsol中的模型开发器,分别给土垄、机架、钉齿、凸轮圆盘、起膜杆齿、滚筒之间添加合适的约束。为使残膜捡拾机构的模拟工作能准确反映实际运动情况,分别按真实材料给各部件赋予属性。

表2 因素水平

为提高模拟试验的运算速度、减少扰动,删除其他多余钉齿、起膜摆杆、收膜辊、滚筒等部件,只保留了1根弧形钉齿,将钉齿置于平行于钉齿切线的速度场中,速度场中均布残膜 ,机具行进速度为0.8~1.2 m·s-1,滚筒前进时角速度为1.19~2.58 rad·s-1。经计算,添加在机架上的平移驱动速度为1 088.89 mm·s-1,作用在滚简上的旋转驱动的角速度值为268.36°·s-1。设定参数后,Comsol模型开发器中,单偏心弧形钉齿运动模拟过程如图6所示。

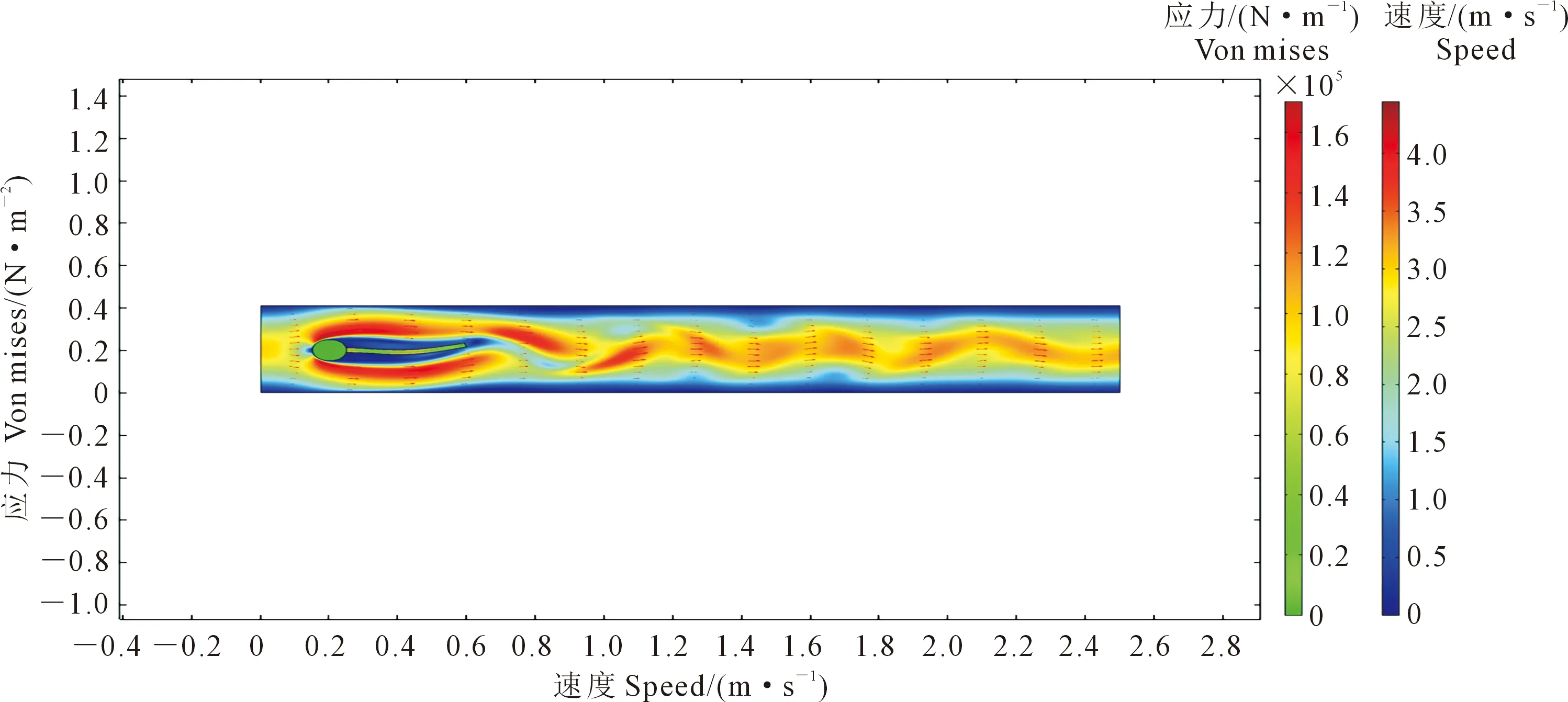

4.3 模拟试验结果及后处理

将模拟结果导出为Excel表,导入Comsol & Matlab联合模块中,预处理后,使用插值函数对钉齿起膜捡拾过程残膜的断裂层数据进行解析,得到结果如图7。将单偏心弧形钉齿运动模拟的试验数据导入Comsol后处理模块中,解析后得到钉齿位移随时间的变化曲线如图8所示。

图6 单偏心弧形钉齿运动模拟Fig.6 Movement simulation of single eccentric arc nail teeth

图7 断裂层应力应变变化曲线Fig.7 Stress strain curve of residual film fracture layer

图8 钉齿位移变化曲线Fig.8 Displacement curve of nail tooth

4.4 模拟试验结果分析

残膜破碎后,对其颗粒进行轨迹跟踪,整体平均横向颗粒流率和颗粒质量流率均出现明显波动变化,对比动态过程可发现,残膜破碎物在弧形钉齿的作用下,在运动过程中,呈不规则“柱状”波动,此时颗粒质量流率与颗粒速度起伏变化。运动总力矩也有明显波动变化,但整体平稳。断裂层应力应变先整体波动后趋于平稳,说明主要工作部件效果较好,性能较佳。

5 正交试验结果与分析

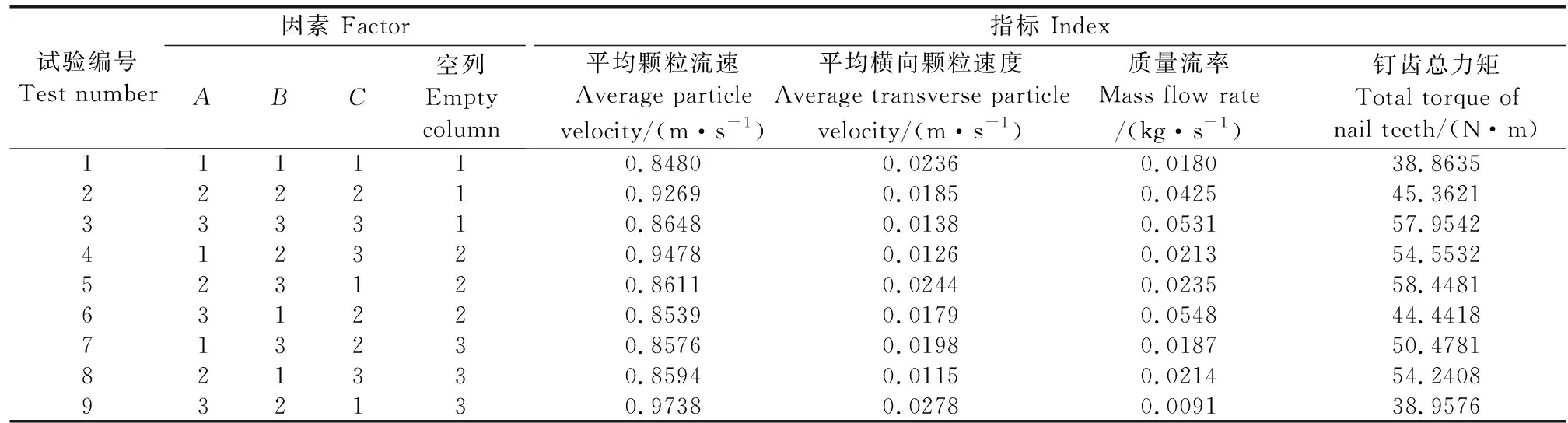

以工作速度(A)、入土深度(B)、挑膜转速(C)为试验因素,设各因素之间不存在交互作用,选定正交试验表L9(34),具体试验如表3所示。

表3 四因素三水平正交试验

经极差分析(表4),工作速度对平均颗粒流速影响最为显著,入土深度对平均横向颗粒速度影响最为显著,挑膜转速对质量流率及钉齿总力矩影响最显著。3个因素影响质量流率的主次顺序为C>A>B,获得最高平均颗粒流速试验条件为A3B2C1;3个因素影响平均横向颗粒速度的主次顺序为B>A>C,获得平均纵向颗粒速度最高的试验条件为A3B2C1;质量流率反映了起膜捡拾装置的综合作业能力,3个因素影响质量流率的主次顺序为C>A>B,挑膜转速对混合物颗粒的输送影响最大,其次是工作速度,入土深度影响最小。获得最高质量流率试验条件为A3B3C2,即工作速度1.2 m·s-1、入土深度45 mm、挑膜转速60 r·min-1,旋转轴总力矩反映了混合颗粒速度过程中的“聚和束状”下落状态的总功耗情况,总力矩越小,输送越流畅,能耗越小。3个因素影响质量流率的主次顺序为C>B>A,获得最低旋转轴总力矩试验条件为A3B1C1,即工作速度1.0 m·s-1、入土深度25 mm、挑膜转速55 r·min-1。综合考虑,选取试验最佳参数组合为A3B2C1,即工作速度1.2 m·s-1、入土深度35 mm、挑膜转速55 r·min-1。以该工作参数进行田间模拟试验,试验结果为平均颗粒流速为0.9738 m·s-1,平均横向颗粒速度为0.0278 m·s-1,质量流率为0.0091 kg·s-1,钉齿总力矩为38.9576 N·m。

表4 试验结果极差分析

6 结 论

本文基于云南省马铃薯种植地块地膜残留情况,进行了新型抛膜弹齿式残膜回收机的设计与理论分析,得出如下结论。

1)通过对弧形钉齿机构的运动学分析,结合实际作业情况及弧形钉齿运动规律,为保证残膜不漏挑,最终确定滚筒转速范围为180~210 r·min-1。

2)根据总体机构的运动学模型和钉齿尖运动模型的对比计算,得出两相邻钉齿的运动轨迹需在挑膜区域的表面形成重合区域才能保证残膜不漏挑。实现残膜的连续挑拾的条件为保持钉齿末端与滚筒中心的直线距离、弧形钉齿的入土深度(膜土混合物)、同轴向上的弧形钉齿总数、角速度等都要满足相关函数关系。根据高原红壤残膜回收机具的作业要求,设计机具行进速度为0.8~1.2 m·s-1,弧形钉齿末端滚筒轴中心距为480 mm,钉齿入土深度为120 mm,滚筒前进时角速度为1.19~2.58 rad·s-1。

3)利用Comsol软件对该机的弧形起膜捡拾装置进行田间模拟试验,并联合Matlab后处理得到平均颗粒流速、平均横向颗粒速度、质量流率及弧形钉齿总力矩等指标影响的显著性及主次顺序,试验结果整机最优参数组合为工作速度1.2 m·s-1、入土深度35 mm、挑膜转速55 r·min-1,该工作参数下试验结果分别为平均颗粒流速0.9738 m·s-1,平均横向颗粒速度0.0278 m·s-1,质量流率0.0091 kg·s-1,钉齿总力矩38.9576 N·m。

4)通过分析和田间模拟试验发现,通过优化相邻弧形钉齿之间的有效间距,实时调整余摆线间的距离,可进一步提高该装置的起膜捡拾效果,为物理样机的试制和开发提供理论依据。