国内外海底电缆现有问题总结解决与未来展望

李勃昊 何京梅 王圆圆 张剑 高福栋 杨佳明

摘 要:为满足碳峰值碳中和发展需求与海底电纜设计需要,本文介绍了国产化海底电缆发展现状及成就以及海底电缆部分结构的典型特点,总结了我国海缆存在的主要问题,包括海底电缆的载流量计算与软接头技术,并对其存在的问题提出了部分的解决办法此外还介绍了新型电缆绝缘材料聚丙烯与低频电缆等,最终对未来技术和材料进行展望。

关键词:海底电缆 载流量 聚丙烯 远距离输电

中图分类号:TM201.3 文献标识码:A文章编号:1674-098X(2021)04(b)-0024-04

Summary and Solution of Existing Problems of Submarine Cable at Home and Abroad and Its Future Prospect

LI Bohao HE Jingmei* WANG Yuanyuan ZHANG Jian GAO Fudong YANG Jiaming

(Harbin University of Science and Technology, Harbin, Heilongjiang province, 150080 China)

Abstract: In order to meet the needs of carbon peak carbon neutralization development and submarine cable design, this paper introduces the development status and achievements of domestic submarine cable and the typical characteristics of submarine cable structure, summarizes the main problems of submarine cable in China, including the current carrying capacity calculation and soft joint technology of submarin;e cable, and puts forward some solutions to the existing problems. Finally, the future technology and materials are prospected.

Key Words: Submarine; Current carrying capacity; Polypropylene; Long-distance transmission

随着我国经济的不断发展,对电能的需求日益增加。习近平总书记在第七十五届联合国大会上的讲话指出:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”。未来,绿色能源将逐步取代传统能源,其中,风能即是一种优质的清洁能源。我国海上可开发风能资源丰富,“十三五”期间,我国积极推进海上风电建设,风电场大多建立在近海区域。为获取更多的海上风能资源,海上风电项目将逐渐向深海、远海方向发展。

海上风电场的电能输送离不开高质量的海缆。相比全架空方案,采用海缆输电具有投资少,施工周期短,稳定性高的优势。随着海上风电装机量增长,对海缆的需求必将逐年增加,这给海上风电和海底电缆的发展带来了重要的机遇。本文从国产化海缆制造取得的成就、海缆的结构及海缆的技术问题等角度进行了论述。

1 国产化海底电缆发展现状及成就

我国海缆的发展历程曲折艰难,最早的一条海底电缆可追溯到1976年中国上海到日本熊本县芩北的海缆,而如今,2016年启动建设的浙江舟山500kV联网输变电工程,是我国海缆的里程碑式工程。该项目由新建架空线和海缆线路建成线路,海缆线路敷设在宁波镇海和舟山大鹏岛之间,整体海缆的长度约为17km,是世界上第一个交流500kV XLPE绝缘海底电缆工程[1]。东方电缆、亨通光电、中天科技三家中国企业成功研发了大长度500kV XLPE海底电缆,该项目的电缆分别于2018年12月和2019年6月投入运行,投运后运行状况良好。经过科学工程人员的不断努力,我国的几家电缆制造商已经确立了其在全球海缆领域的行业地位,为我国后续的海上风电开发提供了雄厚的技术保障。

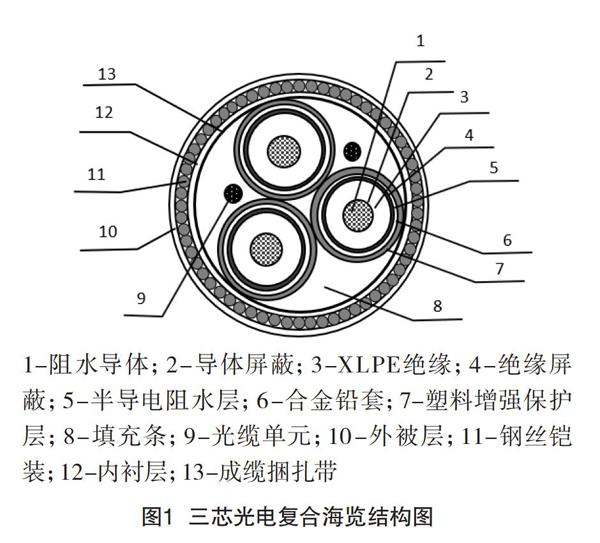

2 海底电缆部分结构的典型特点

三芯交流海缆的典型结构如图1所示,包括成缆捆扎带、内衬层、钢丝铠装、外被层、光缆单元 、阻水导体、导体屏蔽、XLPE绝缘、绝缘屏蔽、半导电阻水层、合金铅套、塑料增强保护层、填充条。采用三芯结构可以有效降低铠装层及铅套中的损耗,从而提升载流量。单芯直流海缆结构如图2所示,包括沥表和聚丙烯外披层、钢丝铠装、聚丙烯内垫层、光缆单元、填充条、聚乙烯护套、铅套、半导电阻水层、绝缘屏蔽、阻水铜导体、导体包带和挤出导体屏蔽、绝缘。直流输电没有电容电流,适合大长度输电,是未来的远海风电场输电的重要配套装备。

3 海底电缆面临的问题与研究进展

3.1 绝缘材料与半导电屏蔽料

目前我国220kV及以上的交流电缆及±160kV高压直流电缆的绝缘料与屏蔽料全部依赖进口,主要的供应商是北欧化工,其生产的超净绝缘料和超光滑屏蔽料在世界范围内得到了广泛的应用。近年来,由国家电网牵头,联合国内石化公司、材料及电缆制造商,攻关高压电缆绝缘料,取得重大突破。目前,已自主研发国产220kV交流绝缘料及±535kV直流电缆绝缘料,产品均已通过型式试验,即将在工程中应用。但是,半导电屏蔽料仍需攻关,绝缘料的品质与稳定性仍需提升。尤其是具有抗焦烧、短去气时间及耐空间电荷积累的绝缘料还有待开发。

3.2 载流量核算

传统的载流量计算的方法现在有3种,分别为试验测试法、解析计算法、数值法。试验测试法是,3种方法当中最精确的,但是需要进行实地模拟,所以会导致成本过高,并且通用性差;而可以快速准确计算电缆载流量的解析计算法,只适用于单回路敷设情况,所以在计算多回路敷设时,该方法与实际值会产生一些偏差。所以说,前两种方法虽然有其部分优点,却也分别有着不可忽视的缺点,并不适合做精细的海底电缆载流量的计算。做海底电缆载流量以及温度场分析时,最好的方法是数值解法,其中,能很好的模拟各敷设情况下电缆的实际运行情况的有限元法,可以解决前两种方法的缺点,既省去了实地测试成本,又保证了计算精度,在海底电缆的载流量计算方面、相较于前两种方法有着较大的优势[2]。

海底电缆的导体无法做分割,集肤效应与邻近效应使得导体交流电阻变大;由于海底电缆的金属护套无法交叉互联,护套环流大;为满足耐受机械应力要求,海缆必须装配铠装层,导致涡流损耗大;以上因素使得海底电缆的损耗显著大于陆缆。还需考虑的是海底电缆所处的环境是动态变化的,海水的温度以及流动速度都会影响海底电缆的载流量。由于影响因素众多,通过列出电路与热路方程的方式,往往难以获得准确的结果。通过有限元仿真,建立电-热-流仿真模型,是解决该难题的有效方法。使用COMSOL Multiphysics有限元分析软件,利用三维电–热–流多物理场耦合方法,建立了在电-热-流仿真基础下的高压直流海底电缆及其敷设环境模型,由上述仿真模型和可知海缆温度变大时载流量会变大,同时绝缘层温差越来越大,呈增大趋势,载流量有临界值,如果绝缘层偏外层电场大于偏内层电场,则此时载流量会超出临界值[3]。因为海底电缆的结构愈加复杂,电缆中任何的金属构件都可能对损耗和感应电势产生一定的影响,使用解析法等传统载流量的数学算法去计算电缆中金属构件的作用时往往算不准,所以使用有限元法探究这些金属构件的作用效果,再利用物理场仿真技术分别建立二维、三维模型,从而更好地减少经典简单电路模型所带来的对载流量的计算误差,利用电-热-流仿真模型,从而得到一定电流下线芯的最高温度,从而多次计算得到绝缘允许最高长期使用温度下的电缆载流量[4]。

3.3 软接头技术

随着未来远海风电场的建设,大长度海底电缆的需求将会增大。然而,交联聚乙烯电缆在生产过程中,为避免焦烧颗粒进入绝缘层,连续生产时间通常不能过长,需将电缆经接头来连接,达到规定长度。海底电缆无法应用预制式电缆头,在大多数情况下海底电缆都需要用到模塑式的接头即软接头。软接头不仅需要满足电气性能,还需要承受一部分机械应力,技术难度较大。虽然软接头结构简单,但其制作工序难,尤其在挤出温度、挤出速度、导体焊接、硫化温度等方面,需要经验积累。软接头中恢复绝缘与本体绝缘的界面被认为是绝缘弱点,由于本体绝缘前期已经固化,恢复绝缘熔体在交联过程中,很可能与已交联的本体绝缘层粘合较差。决定模注式接头品质的另一要素是注塑时模具中的温度是否达到要求,目前的加热方式都是由外向内,内部温度是否达到要求不可知。另外,熔体在模具中流动充盈过程无法通过试验手段表征,注塑工艺参数没有相关理论进行指导。目前,通过有限元流体动力学仿真可以对熔体在模具中的流动过程进行模拟,从而指导注塑工艺参数的选用。

3.4 电缆绝缘材料

随着海上资源的发展,海缆对于材料的需求将会越来越苛刻,海底电缆的材料将会变成重中之重。目前,交联聚乙烯(XLPE)是电缆材料的首选,它结构简单、重量轻、耐热好、负载能力强、不融化、耐化学腐蚀、机械强度高。但是,XLPE依旧存在着许多的问题。

XLPE绝缘电缆在高压直流输电过程中,产生和积累的空间电荷是聚合物绝缘材料需要面对的重要问题,它始终限制着聚合物绝缘材料在高压直流输电电缆中的应用。除此之外,XLPE的制备方法中,辐射交联法一次性的投资费用大,操作和维护技术复杂,而且运行中安全防护问题也比较苛刻;过氧化物交联法制备需要在高温高压和几十米(甚至上百米)的专用管道进行连续加热,设备占据空间大,能量消耗大,生产效率低,生产的XLPE材料的长度受到了限制,同时也限制了该技术在中小型生产企业的应用;两步法交联工艺的缺点是生产流程长,生产设备较多,且容易混入杂质;一步法交联工艺的缺点是工艺技术要求高,投资较大。生产过程复利用,最后只能焚烧,而焚烧带来的白色污染不利于環境。

综上所述,交联聚乙烯于绝缘电缆的应用具有一定的局限性。首先,交联聚乙烯绝缘电力电缆去气时间长,耗时耗力[5]。其次,XPLE因为自身热固性的特点,无法进行重构,遂寻找新的可以代替交联聚乙烯的电缆材料是必要的。基于此,笔者认为,聚丙烯绝缘材料是目前很多海缆的首选材料。。

因为聚丙烯绝缘电缆可大长度输出,且聚丙烯树脂材料易得,材料价格相对便宜,加工工艺简便。它的耐热性和耐化学性也较好,熔点较高,不存在烧焦等问题,可以耐长期工作高温。其次,聚丙烯机械强度较高,由于结晶度较高,具有良好的抗拉性,耐刮磨性,不存在环境应力开裂问题。在面对海水和微生物侵蚀的时候性能良好,还可以通过在聚丙烯绳中加入碳黑或者紫外线吸收剂来解决一部分抗紫外线老化问题。除此之外,聚丙烯相比于其他材料具有良好的电学性能,具有较好的击穿强度和体电阻率,没有交联剂产物。而且聚丙烯是热塑性可回收,具有环保优势,大容量直流电缆技术和节能减排的需求都符合。

但是,聚丙烯的低温冲击性能较差和低导热能力,使得会有电荷积聚在直流场下聚合物空间,导致电树枝容易老化。另外,聚丙烯的刚性和模量低、成品收缩率大、低温脆性大和易老化[6],所以目前无法大规模进行应用。不过随着对聚丙烯海缆材料的进一步研究,相关学科的进一步发展,未来有望代替XLPE。

3.5 低频电缆

在近距离水下输电时,目前的主流方案为工频输电,而随着海上风电的进一步开发,人们需要更远的输电距离(<50km),此时工频输电因为其频率较高等原因、存在着漏电流、引线电感、还有导致电压脉冲波动情况下发热的ESR以及较大的电阻的缺点,这会导致出现电缆中的能量被浪费等问题。一部分人采取BDL滤波器、改善材料、控制电缆长度等方法解决如上问题,但是这些办法不仅增加了工程造价,而且还有一部分方法不适合远距离输电。那么在这种远距离大容量的输电情况下(50km

4 结语

我国有着很强的海缆研究生产机构,但是与国外还是有着一定差距。目前基于三维电–热–流多物理场耦合方法,建立了在电-热-流仿真基础下的高压直流海底电缆及其敷设环境模型,通过有限元法可以对载流量进行有效计算,不过软接头的注塑工艺参数等问题还有待解决。在电缆材料领域,聚丙烯电缆可大长度输出,其材料易得,价格便宜,但是在技术层面上还存在着很大的问题,未来或许可以代替XLPE。而在短距离海上输电时(<50km)可以采取工频输电,在中长距离输电时(50km

参考文献

[1] 国网基建部.舟山500kV联网输变电工程投运[J].农村电气化,2019(2):52.

[2] 李萌.海底电缆载流量计算方法的研究与应用[D].北京:华北电力大学,2018.

[3] 郝艳捧,陈云,阳林,等.高压直流海底电缆电–热–流多物理场耦合仿真[J].高电压技术,2017,43(11):3534-3542.

[4] 邵启兵.分相铅包海底电缆感应电势及损耗研究[D].哈尔滨:哈尔滨理工大学,2019.

[5] 宋余来,姜龙杰,鲁志伟,等.交联聚乙烯绝缘电力电缆的热膨胀特性[J].东北电力大学学报,2019,39(2):15-21.

[6] 徐鸿飞.聚丙烯/氮化硼导热复合材料的制备、性能及热导率模型研究[D].北京:华北电力大学,2017.

[7] 杜辉,朱峰,李鑫.单端接地屏蔽电缆低频耦合干扰分析与仿真[J].安全与电磁兼容,2017(5):54-57.

[8] 郑钊颖,冯奕敏.广东海上风电产业发展路径与对策研究[J].南方能源建设,2020,7(4):18-25.

[9] 田晓焕.海上风电项目建设成本分析及造价管理[J].中国集体经济,2020(34):155-156.