基于Icepak的电子机箱散热分析

陈明辉,周 瑜,马士杰,马 宁

(中国电子科技集团公司第三研究所,北京 100015)

0 引 言

近年来,随着5G、智慧城市、物联网等高科技技术的快速发展,作为载体的电子设备也在朝着高速度、高密度及小型化的高度集成方向发展,电子设备的热流密度越来越高。研究表明,芯片、板卡级的热流密度可以达到100 W·cm-2,而半导体集成电路芯片的工作温度一般应低于100 ℃。如果不采用合理的结构热设计,电子元器件及电子设备的可靠性会受到严重的影响[1-2]。

目前,在电子设备的热设计中,热测试和热分析是辅助热设计分析并验证散热效果的两种主要常用方法[3]。热测试是通过实验手段得到设备内部的温度分布情况,需要做出样机进行实验,从实验发现问题,改进后重新制作样机,再次进行实验,这样循环往复直至达到要求。这种方法耗费周期长、成本高,设计代价和风险较高。热分析是通过成熟的分析软件,导入设计模型,根据实际工况设置环境参数,建立边界条件,最后通过计算机进行计算分析,从而获得设备内部整个温度场的分布情况,设计人员根据仿真结果进行结构上的改进从而达到设计要求。这种方法大大缩短了设备的设计周期,降低了研发成本,提高了设备工作可靠性[4-5]。

1 热分析技术

随着计算机与数值热传学等科技的发展,仿真技术日益成熟,其应用越来越多,现已发展为一个不可或缺的技术。目前国内外通常采用热仿真模拟设计,得出热分析结果,之后结合实际工况,对结构进行优化设计以得到满足要求的产品。现阶段应用比较广泛的热分析软件有Flotm、Algor及Icepak等,本文选用Icepak软件对显示控制设备进行仿真计算。ICEPAK软件采用Flunt的求解器,在结构散热分析中具有较大的优越性,能够从芯片级、板卡级、部件级甚至系统级层面进行散热问题的分析计算。而与Ansys合并后,它可通过AnsysWorkbench的平台完成多物理场的耦合分析,从而大大地拓展其使用范围[6-7]。

2 设备建模

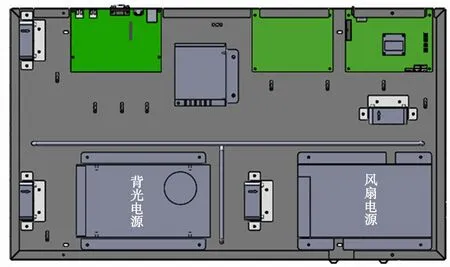

本次研究的样机是一个显示控制设备,由机械结构件、控制电路板及风扇组成。采用SolidWorks软件对设备整机进行建模,其三维模型如图1所示,内部电气部件堆叠情况如图2所示。

图1 样机三维模型

图2 样机器件堆叠情况

由于此设备结构尺寸较大,为保证设备强度,机械结构件均采用冷轧钢板进行加工。设备工作时,内部器件持续产生热量并在箱体内累积,直至与外界的热交换达到一个稳定的状态。其中,三块PCB板卡的核心芯片使用温度不可超过90 ℃,三块电源的最高使用温度不超过75 ℃。

3 传热类型

3.1 热传导

设备结构内部热传导包括内部器件与PCB、PCB与安装的结构件、各发热模块与安装面之间的传热以及设备结构件之间因直接接触而形成的热传递。

式中:λ为导热系数,单位为W·m-1·K-1;A为垂直于导热方向的截面面积,单位为m2;为温度梯度矢量,单位为K·m-1;φ为热流量,单位为W;q为热流密度,单位为W·m-2。

3.2 对流换热

在设备结构内部,空气流过固定的表面,由于温度不同,引起热量交换。对流热量交换依据牛顿冷却公式进行计算。

式中:h为表面传热系数或者对流换热系数,单位为W·m-2·K-1;A为对流换热面积,单位为m2;Δt为固体壁面温度tw与流体温度tf之差的绝对值,Δt大于零,保证热流量φ或热流密度q取得正值,单位为K。

3.3 辐射换热

设备结构的辐射换热包括设备内部各组成部分之间由于温度的差异引起的辐射换热和设备结构壳体与外界的辐射换热。辐射热量采用斯蒂芬-玻尔兹曼定律进行修正:

式中:ε为辐射黑度或者发射率,是物体辐射能力与同温度的黑体辐射能力之比,其值小于1,且与物体种类、温度及表面的状况等有关。

4 仿真分析

4.1 模型导入

启动Ansys WH,将SolidWorks中建好后的模型导入WH,并在DM中做处理,略掉螺钉、螺母、倒角、圆角及安装孔等不影响热流路径的局部细节,之后将简化后的模型导入Icepak,如图3所示。

图3 Icepak模型

4.2 设定边界条件

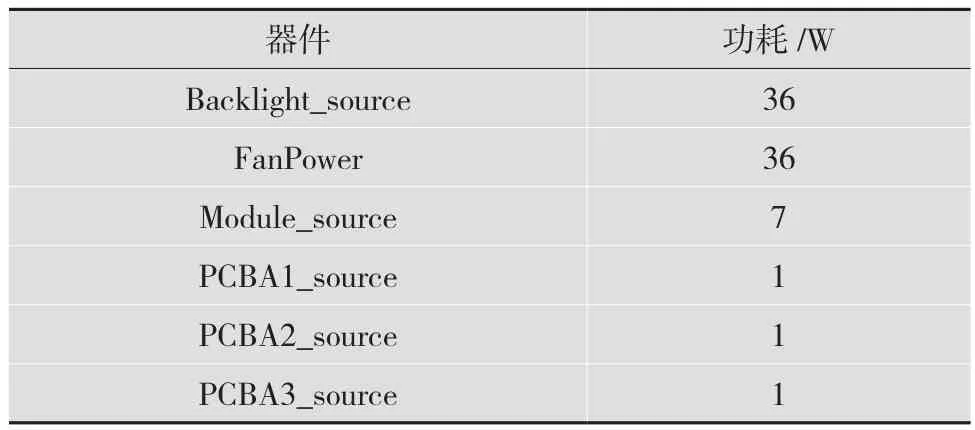

控制机箱内部各发热器件及风扇如图4所示。发热器件功耗设置如表1所示。风扇特性曲线如图5所示。

图5 风扇特性曲线

表1 发热器件功耗设置

图4 发热器件

4.3 网格划分

在Icepak中,使用Mesher-HD对模型做网格划分处理,对壳体散热片部分设置多级网格,划分为2级,如图6所示。

图6 网格划分

放大模型进行观察,模型拼接处网格划分均匀,无变形出现。模型整体划分网格数量为7 748 412个,为下一步有限元分析提供良好支撑。

4.4 设置求解参数并计算

设置流动方式为湍流,模型选择零式方程,重力方向选择-Y向,环境温度设置为38 ℃。打开求解基本设置面板,修改最大迭代步数及流动残差标准,如图7所示。

图7 参数设置

点击计算,得出残差曲线如图8所示,残差在247步时收敛。

图8 残差曲线

4.5 结果分析

查看机箱内部各个电器部件的温度分布情况,如图9所示。

图9 机箱内部温度分布情况

从图9的温度分布图可以看出,温度最高的器件为两个电源,最高温度为67.563 1 ℃,小于当前电源的温度使用温度75 ℃及芯片的工作温度90 ℃,证明此热设计方案是合理的,可以在实际工况中使用。

5 结 语

本设备上线两年多的时间里,使用情况良好,实际使用情况印证了仿真结果是可靠的,也证明了在建立电子设备结构三维模型的基础上对电子设备结构进行计算分析,模拟电子设备的内部温度场分布情况,可以实现对整个设备结构是否满足设计目标的快速验证,使得设计风险得以控制,而且省去了设备样机的制作,提高设计效率的同时也降低了成本,同时也为其他电子设备的热仿真分析提供了相关参考。