移动气泡诱发裂隙内煤粉启动机制与防控措施

皇凡生, 董长银, 康毅力, 管奕婷,尚校森, 周 童, 于乐香

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580; 2.中国石油大学(华东)石油工程学院,山东青岛 266580; 3.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500;4.中国石油青海油田公司勘探开发研究院,甘肃敦煌 736202)

煤岩储层具有低强度、弱胶结、易坍塌、易碎等特点,在构造运动、钻完井、压裂、排采作业影响下,煤岩极易破坏失稳,导致大量煤粉产生[1]。在煤层气井排采过程中,煤粉随流体启动—运移不但会损害煤层渗透率,导致气井产能降低,而且还将诱发卡泵、埋泵等井下事故[2-3]。因此煤粉问题已构成制约煤层气连续稳定排采和产能提升的关键因素之一。排采实践表明,煤粉问题贯穿于气井生产的各个阶段,尤其以气-水合采阶段最为严重,该阶段出煤粉主要集中在产气初期[4-5]。国内外学者针对排水阶段煤粉启动机制已开展了大量研究,张芬娜等[6]、綦耀光等[7]、马飞英等[8]、皇凡生等[9]基于煤粉受力分析,建立了裂隙内煤粉启动流速/压力梯度模型,分析了煤粉粒径和裂隙宽度对煤粉启动的影响。与排水阶段不同,产气初期阶段裂隙内流型以泡状/段塞流为主,液相中含有一系列移动气泡[10]。迄今,针对移动气泡诱发裂隙内煤粉启动机制的研究还鲜有报道。笔者基于毛细力学、水动力学、扩展Derjaguin-Landau-Verwey-Overbeek (DLVO)理论和Johnson-Kendall-Roberts (JKR)接触理论,构建移动气泡诱发裂隙内煤粉启动力学模型,揭示煤粉启动微观力学机制,并基于此探究产气初期阶段煤粉防控技术对策。

1 煤粉启动机制

1.1 煤粉受力

煤层裂隙系统是煤粉的主要赋存空间,初始状态下煤粉在黏附力Fa作用下附着于裂隙面上。当进入产气初期阶段后,煤层气开始解吸,并在裂隙内形成一段水一段气的流动形态,即泡状/段塞流(图1(a))[10]。该阶段裂隙内除存在煤粉-液相(水动力,包括拖拽力Fd和举升力Fl)和煤粉-裂隙面相互作用(黏附力Fa和摩擦力Ff)外,还包括煤粉-气泡相互作用(图1(b)和(c))。由毛细力学可知,当气液界面与颗粒形成三相接触时,由于气液界面张力的影响,导致三相接触线附近液面弯曲,形成毛细力Fc[11]。毛细力和水动力促使煤粉启动,而黏附力和摩擦力抑制煤粉启动,当煤粉机械平衡被打破时,煤粉将随流体发生运移。为建立力学模型的方便,假设:①裂隙为均质光滑平板;②煤粉形状为圆球形;③液相流动符合层流流动。

1.1.1 毛细力

毛细力由表面张力和Laplace附加压力两部分构成,其中表面张力为气液界面张力在三相接触线上的作用力,Laplace附加压力为液体内外压力差在煤粉润湿面上的作用力。毛细力Fc[11]的表达式为

(1)

式中,rp为煤粉半径,m;γl为气水界面张力,N/m;φ为填充角,(°);θ为煤粉动态接触角,(°);r1和r2为弯液面半径,m。

鉴于Laplace附加压力远小于表面张力,可将其忽略不计,即

Fc≈ 2πrpγlsinφsin(θ-φ).

毛细力Fc的大小和方向均随填充角φ的变化而变化。当φ<θ时,毛细力最大值Fc,max出现在φ=θ/2处,即Fc,max=2πrpγlsin2(θ/2),其方向指向气相一侧;当φ>θ时,Fc,max出现在φ=θ/2+90°处,即Fc,max=2πrpγlsin2(θ/2+90°),其方向指向液相一侧。需说明的是,只有当毛细力方向与流动方向一致时,才可能诱发煤粉启动—运移。因此分别采用φ=θ/2和φ=θ/2+90°处的Fc,max对前进界面和后退界面诱发煤粉启动进行分析。对于前进界面和后退界面Fc,max在沿裂隙面切向和法向上的分量表达式分别为

(2)

(3)

1.1.2 水动力

在层流条件下(雷诺数Re<10),裂隙内煤粉受到的拖拽力Fd和举升力Fl表达式[12-14]分别为

(4)

(5)

其中

式中,μl为流体黏度,Pa·s;ρl为流体密度,kg/m3;∂u/∂z为煤粉中心处的剪切速率,s-1;H为裂隙宽度,m。

需说明的是式(4)、(5)是在单相水流条件下推导得出的,当煤粉与移动气泡接触时,煤粉未被液相完全浸没,此时煤粉受到的拖拽力和举升力要小于式(4)、(5)的计算值。

1.1.3 黏附力

根据扩展DLVO理论,煤粉与裂隙面间的总位能Φa为双电层斥力位能ΦEDL、Lifshitz-van der Waals(LW)引力位能ΦLW、Born斥力位能ΦBR与Lewis酸碱相互作用位能ΦAB的线性叠加之和[15],即

Φa(h)=ΦEDL(h)+ΦLW(h)+ΦBR(h)+ΦAB(h).

(6)

式中,h为煤粉-裂隙面间距,m。总位能Φa对间距h导数的极大值即为煤粉-裂隙面间的黏附力,即Fa=(∂Φa/∂h)max。

对于煤粉-裂隙系统,ΦEDL、ΦLW、ΦAB和ΦBR的表达式[15]分别为

(7)

(8)

(9)

(10)

其中

式中,ψ为Zeta电位,V;ε=εrε0为水的介电常数;ε0=8.854×10-12C·V-1·m-1为真空介电常数;εr为水的相对介电常数;λAB为水的衰减长度,介于1.0~2.0 nm;δ为Lennard-Jones势的分子碰撞半径,取值为0.5 nm;h0为h的最小值,通常设定为0.158 nm;κ为Debye长度倒数,m-1;A132为煤粉-溶液-裂隙体系的Hamaker常数,J/m2;ΦAB(h=h0)为h=h0时的Lewis酸碱相互作用位能,J/m2;脚标1、2、3分别代表煤粉、裂隙和水溶液;电子电荷e=1.60×10-19C;nj为溶液中的离子数浓度,m-3;zj为溶液中的离子价态;I为溶液离子强度,mol/m3;Avogadro常数NA=6.02×1023mol-1;Boltzmann常数kb=1.38×10-23J/K;T为绝对温度,K;γLW、γ+、γ-分别为表面能的LW分量、电子接受体分量和电子供给体分量,J/m2。

煤粉与裂隙的表面能分量(γLWs,γ+s,γ-s)可通过接触角法进行确定,其与液体表面能分量(γLWl,γ+l,γ-l)的关系式[15]为

(11)

式中,Θ为液体在煤粉/裂隙面的接触角,(°);脚标l和s分别表示液相和固相。

Y=7.78+0.18A+0.23B-0.044C-0.30AB-0.21AC+0.024BC-0.44A2-0.49B2-0.23C2,其中Y为感官分值, A,B,C分别为红茶浓度(g/L)、浸泡时间(min)、浸泡温度(℃)。回归模型经方差分析进行显著性及拟合度检验,见表3。

1.1.4 摩擦力

根据摩擦定律,煤粉与裂隙面的摩擦力Ff表达式为

(12)

式中,Fn为法向有效作用力,N;fs为摩擦系数,对于岩石材料,其范围通常为0.5~0.8[16]。

1.2 煤粉启动判定

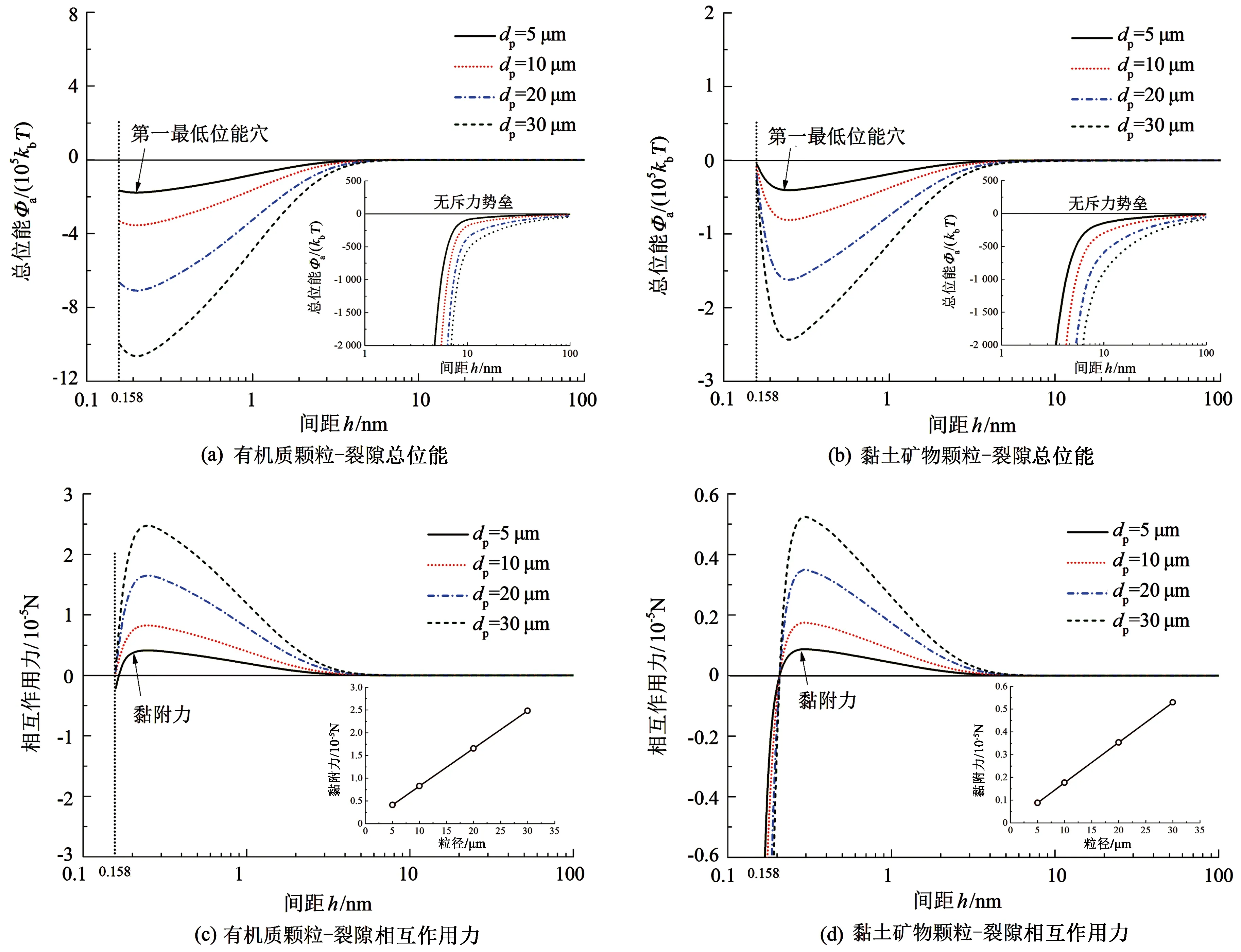

煤粉启动力学本质是其机械平衡被打破,该机械平衡包括沿裂隙面法向和切向上的受力平衡以及沿煤粉—裂隙面接触边界的力矩平衡。当沿裂隙面法向和切向上的动力大于阻力时,煤粉启动模式分别为举升和滑动;当动力力矩大于阻力力矩时,煤粉启动模式为滚动。举升、滑动和滚动模式的判定准则分别为

∑F⊥=Fn>0;

(13)

(14)

(15)

接触半径a可由JKR接触理论计算求得[17],即

(16)

其中

式中,K为复合弹性模量,Pa;P为沿裂隙面法向上煤粉受到的外力,N;ν为泊松比;E为弹性模量,Pa。

鉴于a≪rp,可近似假设Lc=rp,Ld=1.399rp,其中系数1.399为拖拽力作用点的偏心率。煤粉发生启动的必要条件为∑F⊥> 0,∑F||> 0或∑Mp> 0,且∑F⊥、 ∑F||、∑Mp值越大,煤粉越易启动。

2 算例分析与讨论

2.1 模型参数赋值

以无烟煤为例分析产气初期阶段裂隙内煤粉启动机制,参数赋值见表1。对于无烟煤而言,裂隙内煤粉包含黏土矿物颗粒(以高岭石为主)和有机质颗粒[4]。水、丙三醇和甲酰胺在有机质表面的静态接触角分别为75.40°、55.75°和49.38°,在高岭石表面的静态接触角分别为0°、19.53°和0°,将其代入式(11)可得有机质表面能的γLW、γ-和γ+分量分别为25.73、5.37和4.07 mJ/m2,高岭石表面能的γLW、γ-和γ+分量分别为39.69、54.80和1.41 mJ/m2[18]。有机质弹性模量和泊松比分别为3.3~8.2 GPa和0.15~0.49,高岭石弹性模量和泊松比分别为46.2~62.6 GPa和0.26~0.33[19-20];有机质的前进和后退接触角分别为84°和50°,高岭石的前进和后退接触角分别为26°和0°[21-22]。煤层水环境通常为有利黏附条件,故选择I=0.1 mol/L,pH=7.0时的Zeta电位开展煤粉启动分析,该条件下有机质和高岭石的Zeta电位分别为-6和-20 mV[23-24],经计算该化学条件符合有利条件。常温下水表面能的γLW、γ-和γ+分量分别为21.8、25.5和25.5 mJ/m2[18];水的相对介电常数、密度、黏度和气水界面张力分别为78.36、0.997 g/cm3、0.895 mPa·s和72.0 mN/m。

表1 煤粉启动力学模型各参数的赋值结果

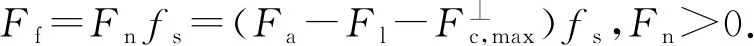

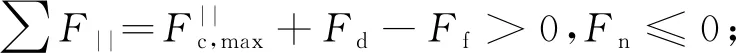

2.2 煤粉-裂隙面间总位能及黏附力

明确煤粉在裂隙面上的黏附机制是开展煤粉启动分析的重要前提。若不考虑裂隙面的化学非均质性,即假设裂隙面仅由有机质构成,则基于表1数据,并由式(6)~(10)计算可得不同颗粒类型(黏土矿物颗粒和有机质颗粒)及颗粒尺寸(dp=5、10、20、30 μm)下煤粉-裂隙面间的总位能剖面(图2(a)和(b))。由图2可知,有机质颗粒-裂隙面和黏土矿物颗粒-裂隙面的总位能剖面上均不存在斥力势垒,有机质颗粒和黏土矿物颗粒均能顺利进入第一最低位能穴,即本文中设定的电化学条件符合有利条件。通过对煤粉-裂隙面总位能剖面进行求导,可将总位能剖面转化为相互作用力剖面(图2(c)和(d)),其中黏附力取相互作用力剖面的极大值。有机质颗粒-裂隙面黏附力和黏土矿物颗粒-裂隙面黏附力均随粒径的增大而增大:有机质颗粒-裂隙面黏附力从dp=5 μm时的4 136.2 nN增大至dp=30 μm时的24 817.4 nN;黏土矿物颗粒-裂隙面黏附力从dp=5 μm时的883.2 nN增大至dp=30 μm时的5 299.0 nN。对比可知,当颗粒粒径相同时,有机质颗粒与裂隙面间的黏附力约为黏土矿物颗粒的4.7倍。有机质颗粒-裂隙面黏附力Fa1(nN)和黏土矿物颗粒-裂隙面黏附力Fa2(nN)与粒径dp(μm) 的拟合关系式分别为

图2 煤粉与裂隙面间的总位能及相互作用力剖面

Fa1=827.2dp+1.66×10-3,Fa2=177.6dp+8.25×10-4.

2.3 移动气泡诱发煤粉启动-运移

在泡状/段塞流条件下,煤粉将分别受到气水界面和液相施加的毛细力Fc和水动力(拖拽力Fd和举升力Fl)作用(图1)。水动力与液相流速及裂隙缝宽密切相关,而毛细力与液相流速及裂隙缝宽并无直接关系。鉴于原地条件下裂隙宽度通常介于3~40 μm[25],以H=40 μm裂隙为例,对极限层流(Re=10)条件下不同粒径煤粉(0 图3 移动气泡作用下裂隙内煤粉受到的毛细力最大值及水动力随粒径变化 将上述煤粉受力代入式(13)~(15),便可得到后退界面和前进界面作用下不同类型煤粉(黏土矿物颗粒和有机质颗粒)受到的法向有效作用力∑F⊥、切向有效作用力∑F||以及有效作用力矩∑MP随粒径变化关系曲线(图4)。由图4(a)和(b)可知,在所有粒级范围内,有机质颗粒和黏土矿物颗粒受到的法向有效作用力∑F⊥及切向有效作用力∑F||均小于零,表明移动气泡难以诱发煤粉发生举升与滑动运移,其运移模式以滚动为主。由图4(c)可知,在后退界面作用下,有机质颗粒和黏土矿物颗粒受到的有效作用力矩均大于前进界面,且后退界面先于前进界面与煤粉接触。因此煤粉主要由移动气泡的后退界面启动,在判定煤粉启动时,仅需对后退界面施加的有效作用力矩进行分析即可。在后退界面作用下,不同粒径的黏土矿物颗粒受到的有效作用力矩均远大于有机质颗粒,即黏土矿物颗粒较有机质颗粒更易被移动气泡启动。另外,在后退界面作用下,黏土矿物颗粒受到的有效作用力矩∑MP随粒径的增加而增大,∑MP在所有粒级范围内均大于零;而有机质颗粒受到的有效作用力矩∑MP随粒径的增加呈现先减小后增大的趋势,∑MP在dp<5.4 μm范围内小于零,而在dp>5.4 μm范围内大于零。由此可知,移动气泡可诱发裂隙内所有粒级的黏土矿物颗粒发生启动,但仅可诱发dp>5.4 μm的有机质颗粒发生启动。采用文献中的试验结果及现场排采实例对模型进行验证。陈文文等[26]开展了气水两相流条件下煤粉启动-运移可视化试验,结果表明在两相流条件下,气泡对煤粉启动-运移具有显著影响,当气泡经过沉积煤粉时,煤粉大量聚集于后退界面处,并随后退界面运移产出。结合韩城区块煤层气井排采实例,两相流阶段产出煤粉的黏土矿物含量大于有机质含量,且黏土矿物含量与有机质含量之比大于排水阶段,表明在两相流阶段气泡对黏土矿物颗粒的启动作用要大于有机质颗粒[4]。模型预测结果与试验现象及现场排采情况一致,证明了模型的可靠性。 图4 前进和后退界面作用下煤粉受到的有效作用力及力矩随粒径变化 在泡状/段塞流型下,煤粉除受液相水动力作用外,还受到移动气泡施加的毛细力作用。研究表明,毛细力比水动力大了几个数量级。因此产气初期阶段的出煤粉浓度要远高于排水阶段,导致储层损害加剧,修井作业频率陡增。目前,产气初期阶段防控煤粉的思路之一是抑制泡状/段塞流流型的形成。通常,气水界面波的Kelvin-Helmholtz不稳定效应是两相流阶段形成液体段塞的基本原理[27]。排采过程中高生产压差、高流速将导致气水界面波的Kelvin-Helmholtz不稳定效应增强,从而加剧泡状/段塞流的形成。Su等[10]通过室内试验已证实煤层泡状/段塞流效应随驱替压差和流速的增大而不断增强。因此为有效缓解产气初期阶段泡状/段塞流的形成,现场需采用低生产压差、低流速的排采方式,并严格遵循“缓慢、连续、稳定”的排采原则。产气初期阶段防控煤粉的思路之二是降低煤粉受到的有效作用力矩∑MP。其方法之一为减小毛细力Fc的作用。毛细力Fc主要与气水界面张力γl、煤粉润湿角θ以及裂隙面润湿角α密切相关。由图5(a)~(c)可知,有效作用力矩随气水界面张力γl和裂隙面润湿角α的减小而降低,而随煤粉润湿角θ的减小而增大。相比而言,有效作用力矩对裂隙面润湿角α的敏感程度要远大于煤粉润湿角θ。因此在产气初期阶段,可通过降低气水界面张力和裂隙面润湿角的方法对煤粉进行有效防控。削弱气水界面张力可通过向煤层中注入双子表面活性剂、非离子表面活性剂、两性表面活性剂等低界面张力表面活性剂来实现;而降低裂隙面润湿角的方法主要为向煤层中注入亲水表面活性剂、纳米粒子和新型膜剂等界面修饰剂。此外,也可通过提高煤粉-裂缝面黏附力Fa,以降低煤粉受到的有效作用力矩,从而抑制煤粉的启动(图5(d))。常用的方法为向煤层中注入煤粉稳定剂,如变Zeta电位体系、超薄增黏剂、纳米粒子等[9]。 图5 后退界面诱发裂隙内有机质颗粒启动影响因素 (1)与排水阶段不同,产气初期阶段煤层裂隙内流型以泡状/段塞流为主,煤粉除受液相水动力作用外,还受到移动气泡施加的毛细力作用,毛细力比水动力大几个数量级,对煤粉启动具有显著影响。 (2)移动气泡诱发裂隙内煤粉启动模式以滚动为主,该模式下煤粉随气-水-裂隙三相接触线一起发生运移,并未脱离裂隙面,相比而言,移动气泡的后退界面对煤粉启动作用要远强于前进界面。 (3)移动气泡作用下,黏土矿物颗粒较有机质颗粒更易发生启动,移动气泡可诱发裂隙内所有粒级的黏土矿物颗粒发生启动,但仅可诱发粒级大于为5.4 μm的有机质颗粒发生启动。 (4)采用低压差、低流速的排采方式缓解裂隙内泡状/段塞流的形成,并结合注化学剂方法,降低气水界面张力,增强裂隙面亲水性及提高煤粉-裂隙面黏附力,可有效缓解产气初期阶段煤粉产出。

3 产气初期阶段煤粉防控对策

4 结 论