汽车生产领域智能制造技术应用

李风翥 杨德杰

(青岛环球集团股份有限公司 山东省青岛市 266000)

近年来,重卡汽车供需市场的变化使得重卡汽车生产制造行业进入了转型升级的关键技术,各种新型工艺和技术在生产领域中的应用改变了重卡汽车生产的模式,人工生产向智能生产的转变趋势越发明显,给重卡汽车生产行业创造了巨大的效益。虽然智能制造技术在重卡汽车生产中的应用具有多方面的优势,且取得了明显的发展成效,但并未进入成熟的技术应用阶段,未来还有着巨大的发展潜力。各个重卡汽车生产和制造厂家都应该根据当下自身的生产线建设情况,加大智能制造技术的应用和创新。

1 重卡汽车生产领域应用智能制造技术的意义

1.1 重卡汽车制造速度及质量的提升

根据重卡汽车工业协会2018年所发布的汽车销售数据,在2018年1月到5月,在我国市场上的汽车销售数量就比去年同期明显上涨,而该销售数据还仅仅是针对国产汽车的销售调查[1]。因此,这一数据反映了我国重卡汽车销售市场的潜力巨大,未来随着交通运输业的快速发展,重卡汽车销量势必会进一步增加,为了实现对重卡汽车市场上供需平衡的有效调节,生产厂家在重卡汽车制造的过程中不仅要提升其生产速率,更要保障生产质量。而智能制造技术在生产中的应用可以达到这一目标和要求,保障重卡汽车生产的效率和质量,给生产厂家创造更大的利润空间。

1.2 重卡汽车的制造可能性有所提升

重卡汽车制造可能性主要指的是利用智能制造技术可以解决传统人工作业方式下所难以解决的问题,最大程度上保障重卡汽车的设计和制造水平。在传统的重卡汽车设计和制造过程中,因为一些技术限制或者现实状况,重卡汽车设计和制造的一些构想往往很难实现,而智能制造技术可以帮助一些构想的实现,实现规模化生产和制造,保障重卡汽车的安全性和舒适度。现阶段,随着人们个性化需求的凸显,再加上市场为消费者导向型,使得在重卡汽车生产领域越来越关注人们个性化需求的满足,智能制造技术的应用使得重卡汽车制造呈现出多元化的特点,完全可以根据消费者的现实需求来开展有针对性的设计和制造,也就保障了重卡汽车制造更多的可能性。

2 重卡汽车生产领域智能制造技术的应用

2.1 重卡汽车整体设计

重卡汽车的生产流程复杂且周期较长,整个生产链中,研发和设计是最为基础也是最重要的环节,随着技术的不断进步,不同品牌的重卡汽车生产厂家,在重卡汽车质量方面不再存在巨大的差异,而这种变化使得在重卡汽车质量评估方面的评判标准发生了明显的变化,重卡汽车的性能指标不再是单一的评价标准,而对于设计美感、舒适度等内在标准的关注度也愈发提升。因此,在整个的重卡汽车设计工作中,厂家应充分加强现代化设计理念和技术的应用,经由智能技术的应用,可以使得重卡汽车设计更具精细化的特征,突破了传统的设计局限,对各个的设计细节进行了优化[2]。

2.2 重卡汽车后视镜系统

后视镜系统作为汽车中的重要构成,在后视镜生产中的智能技术应用具体表现在以下方面:

(1)位置随动系统中,重卡汽车运行中,这一系统的存在可以实时反映重卡汽车的位置信息,有关人员可以在系统中输入不同的信号,快速进行位置控制系统的类型区分,因为在此过程中,输入量始终处于动态变化的趋势下,同步带动了与之相关的输出量的变化,为保障制造水平,专业人员需以特定的比例对输入与输出量加以适当控制,提升系统的可靠性。内部供电线路的设计中,设计人员一般采用的是可逆电路,这一电路方式下,位置随动系统完全可以朝向两个方向来转动,也就对方向位置上的偏差起到了良好的控制作用。

(2)模糊控制系统中,驾驶人员在重卡汽车通行的过程中,完全可以通过对后视镜的观察来了解后方车辆的通行情况,也就可以更为准确地进行行驶方向、速度的控制,保障通行的稳定性和安全性。如果在重卡汽车生产的过程中需要进行后视镜的科学调节,就需要在考虑驾驶位置因素的基础上进行相应的调节,以使得驾驶员能够在重卡汽车运行时实时通过后视镜来观察后方车辆的通行。在模糊控制技术应用以后,完全可以在位置设定的过程中判断且位置数值设定是否合理,随后经由相应的转换器来将该设定值转变为模拟值[3]。而电机运转的驱动使得后视镜完全可以在这一设计过程中实现自动转动。在模糊控制器的设计中,尤其要保障模糊芯片的科学应用,保障控制精度,使得后视镜系统可以在汽车通行中发挥其应有的作用。

2.3 重卡汽车刹车系统

刹车系统对于重卡汽车通行安全性的影响非常大,因此,在重卡汽车生产制造过程中,尤其要保障刹车系统的制造质量,提升系统可靠性。如果针对的是手动档重卡汽车,在上坡制动时的操作难度系数非常高,常常会出现严重的溜坡,使得在重卡汽车通行时因为存在巨大的重力因素影响而存在下滑现象,极易引起安全事故。而如果在重卡汽车制造的过程中,能够将智能技术应用在刹车系统中,就可以在车辆通行的过程中由刹车系统的智能化模块能够根据所采集到关于重卡汽车的倾斜角度信息,并根据汽车的运行状态,自动判断是否需要启动刹车系统,实现对溜坡问题的及时处理[4]。

2.4 重卡汽车组装制造

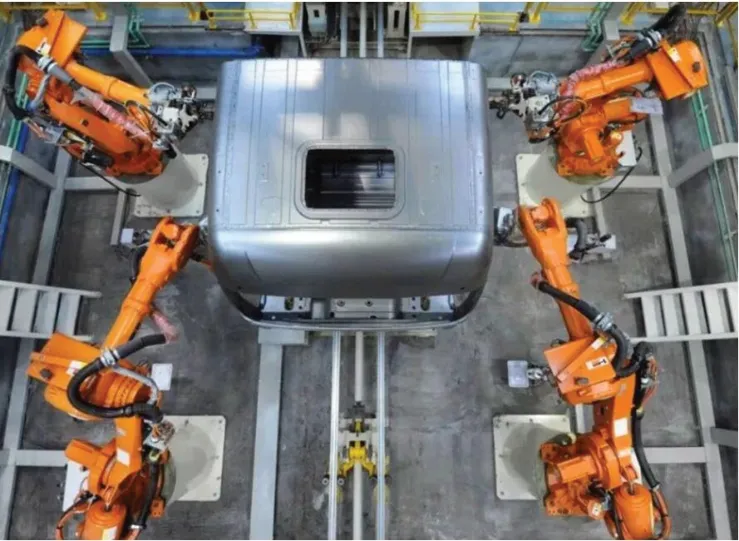

因为在汽车结构中包含了很多的零部件,在生产制造的过程中往往包含了多个的生产流程,具体来说,主要包含了冲压、焊装、涂装和总装环节,根据当下重卡汽车生产领域的质量问题分析,在总装环节的质量问题出现频次较高,主要是由于在零部件组合过程中出现了问题。而在当下,随着智能技术的日渐发展,在重卡汽车组装环节完全可以通过智能技术的应用来形成完整的生产装配线,将重卡汽车生产装配的各种技术参数输入其中,将生产装配线保持在一个相对理想的条件下,克服人工生产装配中的各种不稳定因素的影响。随着很多重卡汽车生产厂家装配机器人的使用,汽车仪表灯、车灯和蓄电池等的安装作业中,装配机器人都成为了不可或缺的辅助工具。比如,大众汽车发动机装配车间中的ZQVI 型装配机器人,如图1 所示,这一款机器人在汽车装配中,主要负责的是发动机的装配作业,而发动机中包含的零部件数量较多,如气缸体、机体、曲轴、活塞等的装配,利用装配机器人开展的装配作业下,减少了装配错误和失误。

图1:装配作业机器人

图2:车辆信息防伪图

根据此装配机器人的构成,主要包含了手臂、控制器、示数盒、传感器,关节型装配机器人一般使用的是电机驱动方式,因为伺服电动机的运行速度快,控制相对灵活和便捷,在装配式机器人的运行和使用过程中,控制器可以对机器人的动作加以全面记录,负责机器人使用中的动作程序、手臂位置记录、程序执行和状态诊断,为提升控制器功能的完整性,多采用的是多CPU 和多级计算机系统,经由这些设计方式,运动控制和运动编辑目标得以实现[5]。

2.5 传送系统智能构建

重卡汽车生产中的传送系统也尤为重要,随着智能技术在生产过程中的应用,智能系统设计已然成为了各个重卡汽车生产厂家中的关键工作,通过智能传送设计,不仅可以提升整体的传送效率,更能够稳定车身尺寸,还可以有效减小运输过程中的冲击力。

2.5.1 系统方案设计

在传输方式上,更适宜采用高速滚床和GED Pallet,并设计三类滚床,该滚床不带升降,完全可以使得Pallet 启停更为便捷,在Pallet、返回线、工位检查方面有着良好的应用效果,滚床不升降的情况下,Pallet 的定位更为便捷,补焊工位方面,这一滚床的应用效果突出;滚床带升降功能的情况下,Pallet 的定位精度更高,多应用在vision 工位上。其次,在系统编程方面,在软件构成方面应包含传感器、SEW 比电机、位置编码器板卡、动态控制电阻与PF755 变频器,变频器应与电机编码器相接,由变频器控制信号来进行启停控制,而逻辑运行信号负责电机抱闸的启停控制;在接线和程序编写时,编码设计的过程中,必须要在规定的范围内完成系统编码,为实现对滚床动作的保护,必须要保持前后编码数据之间不存在相互之间的影响关系。

2.5.2 快速切换工装

快速切换工装中以双PLC 位基点,以Y 向为Fix stabilizer Block、Y 向横移轨道长、X 向轨道内是坦克链、X 向电机是编码器控制等为机械模块所组成。这一方式下所形成的系统结构,完全可以更好地进行扫描时间的科学控制,比如,GATE 可以在非常短的时间内就获得相应的信息,并根据所掌握到的信息在来车前指定的工位上等待。

2.6 智能检测设计

2.6.1 检测车辆尺寸

重卡汽车生产中的质量控制难度较大,通过智能检测设计可以实现智能化检测,车辆尺寸的质量控制尤为关键,在实际的检测工作进行时,需利用VISION 系统来完成,这种检测方式与人工检测相比,检测更具全面性,且检测的精度较高,具有明显的智能化特征。具体的检测工作开展时,主要是利用激光来进行车身数据的测量,随后将所得到的测量数据整合起来并加以分析。

2.6.2 检测车身表面缺陷

车身表面缺陷的检测方面,利用的是直观视觉信息识别的方式,该检测系统中包含了KVM 切换器、显示器、工控机、光源、相机和光电传感器,通过工位摄像头的配备,能够对重卡汽车生产的全过程加以动态拍摄,并将标准照片作为对照模板,及时发现车身表面的质量问题,及时进行质量问题的处理。

2.6.3 追溯车辆信息

因为车辆中包含了各种的零部件,在每个零部件上都加上RFID 电子标签,该标签在重卡汽车生产和制造中,相当于给各种零部件提供了其身份证,也就可以在重卡汽车生产的过程中通过该标签来实现标签和信息的绑定,进而在生产时对车辆零部件的信息加以动态追溯,其具体的系统流程如图2 所示。

3 结束语

互联网时代到来以后,重卡汽车生产制造行业的发展迅猛,智能技术被广泛应用在生产制造环节,成为了车生产制造过程中不可或缺的技术,经由智能技术与其他生产技术的高度配合,大大提升了重卡汽车的可靠性,优化了整车性能,未来的重卡汽车生产制造行业发展中,智能制造技术的发展潜力巨大。