黄陵一号煤矿主通风机改造方案设计

黄宇

(中煤西安设计工程有限责任公司,陕西 西安710054)

矿井主通风机是向井下输送空气的设备,负责将适量的新鲜空气沿着设定的路线连续不断地送入井下,满足采煤工作面、掘进工作面、各硐室及井下其他用风地点的需要,并将这些地点的污浊空气连续不断地排出井口,是矿井生产的关键设备,关系着矿井的生产和井下工作人员的生命安全。如果通风机停止运转达一定时间,井下人员就必须撤出,矿井生产停止,故通风机可靠性及风机倒换的效率要求较高;矿井主通风机的电耗平均约占煤矿电耗的8%~15%,故对其经济技术合理性也应予以充分考虑。结合黄陵一号煤矿三号风井通风机改造项目,对矿井主通风机改造方案进行分析讨论。

1 概 况

黄陵一号煤矿位于陕西省黄陵县城西北约25 km处,距店头镇1.5 km。矿井设计生产能力6.0 Mt/a。根据矿井生产规划,四号风井投入运行后,二号风井将停止使用,矿井由三号、四号风井回风,其中,三号风井主要承担井下六、八盘区的通风任务,并考虑最远端服务至十三盘区北部边界。三号风井通风风量240 m3/s,通风负压初期(即矿井现状)1 779.7 Pa,后期(即规划后期)3 539.8 Pa。

三号风井现有风机为FBCDZ-8-№26型矿用防爆对旋轴流通风机2台,1用1备,通风机露天放置,配套绞车式垂直进风门及水平进风门各2个,安装于风门间内。由于该风机服务年限较长(近20 a),日常运行时存在故障率高、噪音大、效率低(约为65%)等问题,且无法满足矿井规划后期风量负压要求,拟更换该风机,并对三号风井通风系统进行升级改造。

2 通风机改造方案

依据国家发展改革委等部门2014年5月6日下发的《关于加强煤矿井下生产布局管理控制超强度生产的意见》(发改运行[2014]893号),我国煤矿新建或改扩建多采用FBCDZ系列防爆对旋轴流式通风机和轴流式通风机,如图1所示。

图1 通风机实物Fig.1 Ventilators

(1)防爆对旋轴流式通风机。该型通风机安装简单方便,施工周期短。通风机为直接反转反风,操作简单。但通风机电机安装在风机轮毂内,叶片安装在电动机轴上,故电动机散热条件差,不便于维修,且须选用隔爆型电机,提高了整机造价。通风机叶片角度可调范围较窄,一般小于18°,实际应用中多采用变频调速技术提高通风机工况调节范围。通风机工况曲线显示通风机效率最高可达85%,但实际运行平均效率在60%左右。

(2)轴流式通风机。该型通风机电动机为外置电机,电动机散热条件好,便于维修,但需加建电动机遮雨棚或电机间。通风机有短轴布置和长轴布置两种布置形式,可灵活适应风井场地条件。通风机亦可直接反转反风。通风机叶片调节范围大,为40°~50°,特性曲线覆盖范围较广,可配套动叶可调系统实时调节风机角度,能较好适应煤矿井下不断变化的通风环境。曲线显示通风机效率可达87%,也可配套电动机变频控制系统进一步提高通风机工况调节范围。

根据黄陵一号煤矿矿井规划通风风量负压及国内大型煤矿常用通风机应用案例,提出3种通风机改造方案。

方案一:三号风井井口附近安装2台FBCDZ№36型防爆对旋轴流式通风机,1台工作,1台备用,通风机转速580 r/min;每台通风机配套YBF型风机专用隔爆变频电动机2台,功率2×900 kW,电压10 kV,同步转速600 r/min;风机电动机采用变频调速技术。

方案二:三号风井井口附近安装2台GAF

26.5型轴流式通风机,1台工作,1台备用,通风机转速990 r/min;每台通风机配套Y型变频电动机1台,功率1 600 kW,电压10 kV,同步转速1 000 r/min;风机电动机采用变频调速技术。

方案三:三号风井井口附近安装2台GAF 26.5型轴流式通风机,1台工作,1台备用,通风机转速990 r/min;每台通风机配套Y型电动机1台,功率1 600 kW,电压10 kV,同步转速1 000 r/min。

上述3个方案经济对比见表1。

表1 通风机选型方案对比Table 1 Comparison of fan selection scheme

由表1可知,由于防爆对旋轴流式通风机运行效率较低,运行年电费有较大劣势,故此次通风机改造选型方案推荐采用GAF型轴流式通风机。根据黄陵一号矿井生产规划,井下开拓至规划后期约为9~10 a,综合考虑设备投资及运行费用,此次改造方案通风机选型推荐采用方案二,通风机更换利用部分原有基础及轨道,不建通风机房,电动机采用长轴布置形式,充分利用原有场地。

3 风门改造方案

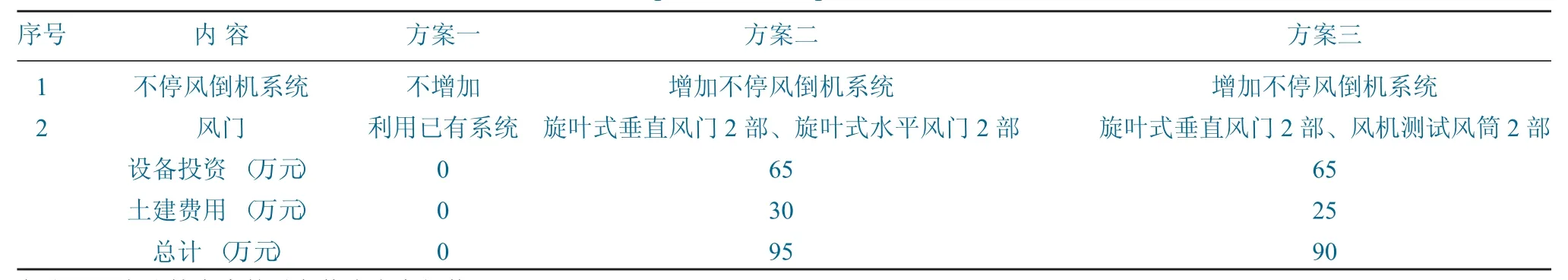

三号风井风门间内装有绞车式垂直进风门及水平进风门各2个,目前工作情况良好,运行时略有卡顿,但由于设计时间较早,风门运行方式为手动控制,故此次改造对风门更换方式提出如下3种方案。

方案一:继续利用现有风门。

方案二:拆除现有风门,在现有风门位置安装旋叶式垂直风门及旋叶式水平风门,并配套不停风倒机系统。

方案三:保持现有风门系统不变,在拆除现有通风机后在风道接口处安装旋叶式垂直风门及风机测试风筒,并配套不停风倒机系统。

上述3个方案经济对比见表2。

表2 风门改造方案对比Table 2 Comparison of damper renovation scheme

经现场测试,现有风门系统完成倒换风机操作时间约为6~8 min,能满足《煤矿安全规程》(2016)要求。经多个矿井调研后得知,安装有不停风倒机系统的通风机站,风机倒换时先启动备用风机并打开其配套水平风门,待备用风机运转稳定后,开启垂直风门,使备用风机接入井下通风系统,在此过程中,同时关闭工作风机的垂直风门,开启工作风机水平风门,最后关闭工作风机及其配套水平风门,完成风机倒换作业。风机倒换过程耗时约为40~100 s,倒换过程中井下不停风,仅出现轻微风量波动,能有效降低井下瓦斯积聚可能性,有利于矿井通风安全,故此次改造中建议更换配套不停风倒机系统的旋叶式风门。

由于原有风门浇筑于风道内,拆除原有风门需凿除已有风道,工程量较大,故此次改造中风门改造方案建议采用方案三,保持现有风门系统不变,在风道接口处新安装风门及不停风倒机系统。

4 通风机改造成果分析

黄陵一号煤矿三号风井通风机已完成改造近1 a,目前通风机运行风量为245 m/s2,负压约2 100 Pa,通风机效率由原风机的65%提高到83%以上,在矿井改造后初期每年即可节约电能约200×104kW·h。按工业用电0.6元/kW·h计,每年可节约电费120万元;按每节约1 kW·h电能相当于减少1 kgCO2排放量计,每年可减少CO2排放量约2 000 t,取得了可观的经济效益和环保效益。

5 结 论

综合此次通风机改造方案设计,可得以下结论。

(1)对旋轴流式和轴流式通风机结构区别较大,各有优缺点,两种风机均能满足矿井通风要求,综合考虑下,轴流式通风机叶片角度调节范围大,对矿井初、后期不同风量负压适应性更强,矿井通风改造时可优先考虑选用轴流式通风机。

(2)生产矿井改造中初、后期通风风量负压跨度较大的,应采用变频调速技术降低通风机转速,使通风机始终运行于高效区工况范围内,达到节能减排的目的。

(3)不停风倒机系统操作方便可靠,提高了通风机倒换过程的效率和安全性,同时提高了矿井通风系统的智能化水平,是风机倒换系统的发展趋势,在煤矿主通风机改造中应优先考虑。