高强钢螺栓连接电弧热喷铝接触面抗滑移系数试验研究*

陈学森, 施 刚, 陈玉峰

(1 土木工程安全与耐久教育部重点实验室,清华大学土木工程系, 北京 100084;2 北京市钢与混凝土组合结构工程技术研究中心,清华大学土木工程系, 北京 100084)

0 引言

高强度钢材钢结构是钢结构工程的重要发展方向之一[1]。由于钢材屈服强度提高,高强度钢材钢结构对连接承载力要求也相应提高。高强度螺栓抗剪连接是钢结构中一种重要连接形式,根据承载能力极限状态的不同可分为摩擦型抗剪连接和承压型抗剪连接[2];其中,高强度螺栓摩擦型抗剪连接利用连接板间的摩擦传力,以板件出现相对滑动作为承载能力极限状态,具有构件变形小、连接密实、疲劳荷载作用下不易滑动等优点,是我国相关规范要求在承重构件及主要连接接头处使用的连接形式[2-4]。由于高强度螺栓摩擦型抗剪连接的承载能力与接触面的抗滑移系数密切相关,为提高其抗剪承载力以满足高强度钢材钢结构应用需求,需改进接触面处理方式以提高其抗滑移系数。

目前,国内外学者对钢结构螺栓连接中的接触面抗滑移系数已开展了一定研究。20世纪五六十年代,以Lehigh大学Fisher为代表的一批学者通过系列试验研究得到了高强度螺栓摩擦型抗剪连接在不同接触面处理方式下的抗滑移系数[5-13];20世纪80年代以来,王伯琴[14]、侯兆欣[15]等国内学者也开展了大量高强度螺栓摩擦型和承压型抗剪连接的试验研究,得到了不同接触面处理方式的抗滑移系数。随着高强度钢材钢结构的发展,近年来国内外学者也对应用高强度钢材的螺栓连接抗滑移系数进行了试验研究。李友志等[16]针对Q345,Q460,Q550,Q690四种钢材和抛丸、喷砂两种接触面处理方式的螺栓连接进行了试验研究,表明高强度钢材的抗滑移系数低于Q345钢材;潘斌[17]、胡鹏天[18]开展了Q460,Q550,Q690三种高强度钢材的高强度螺栓摩擦型抗剪连接试验研究,探究了喷砂、喷砂后涂无机富锌漆、未经处理的干净轧制表面三种接触面处理方式的抗滑移性能,表明高强度钢材的抗滑移系数小于同条件下规范给出的普通钢材的抗滑移系数值。Husson[19]和Heistermann[20]测定了风力发电塔使用的高强度钢材两种接触面处理方式的抗滑移系数,提出螺栓孔壁过早屈服、钢板厚度减小会引起螺栓预拉力损失,降低滑移荷载,而采用高强度钢材有助于提高滑移荷载。Cruz[21]比较了S275等级普通强度钢材和S690等级高强度钢材在同种接触面处理方式下的抗滑移系数,发现高强度钢材抛丸处理得到的抗滑移系数略小于普通强度钢材,而抛丸后喷涂75μm厚锌层得到的抗滑移系数又大于普通强度钢材,但总体上抗滑移系数受钢材强度等级的影响并不明显。目前,针对抗滑移系数是否受钢材强度等级的影响尚未形成公认结论,所以有必要开展进一步研究,以论证高强度螺栓摩擦型连接应用于高强度钢材钢结构中时的受力性能。

高强度钢材屈服强度的提高要求提高接触面的抗滑移系数以保证摩擦型连接的抗剪承载能力。在桥梁工程中,结合防腐需求,常用电弧热喷铝的方法进行接触面处理。目前国内外学者对这一接触面处理方式已开展了初步研究[22-28],见表1。

由于电弧热喷铝表面抗滑移系数的试验方法、接触面处理具体工艺等差异,已有试验研究得到的接触面抗滑移系数离散性较大。但相应研究仍可表明,电弧热喷铝的接触面处理方式可较为显著地提高钢材接触面的抗滑移系数。

电弧热喷铝表面的抗滑移系数文献汇总 表1

综上所述,本文结合《高强钢结构设计标准》的编制,选取Q460C,Q460D,Q890C三种牌号的高强度钢材,主要针对电弧热喷铝接触面处理方法的抗滑移系数进行试验研究,同时也对轧制表面砂轮除锈和轧制表面钢丝刷除锈两种接触面处理方式应用于高强度钢材钢结构时的性能开展研究,以期为高强度钢材高强度螺栓摩擦型连接设计方法的制定提供依据。

1 试验方案

1.1 试件设计

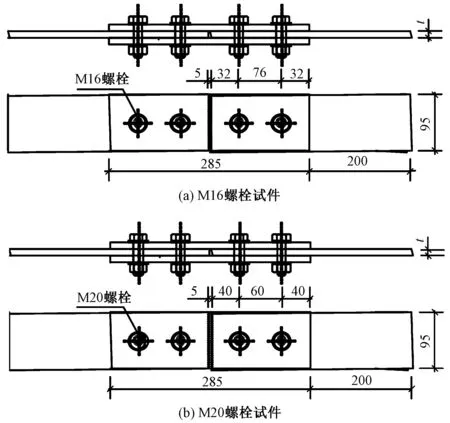

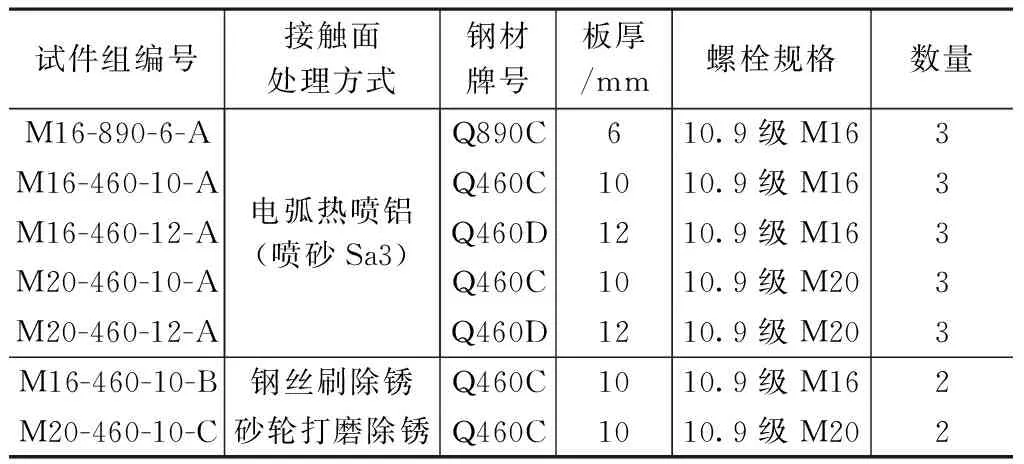

依据《钢结构高强度螺栓连接技术规程》(JGJ 82—2011)[3],采用双盖板对称连接接头形式,设计了7组共19个高强度螺栓摩擦型抗剪连接两栓试验试件,试件参数及编号见图1和表2。其中,电弧热喷铝试件共15个,其制备如图2所示;同批次未经处理干净轧制表面的Q460钢材试件生赤锈后,采用钢丝刷清除浮锈和砂轮打磨除锈两种方式处理钢板表面,并分别制作了两个连接接头试件;在采用钢丝刷或砂轮除锈时,沿与试件轴向呈45°的两正交方向交错打磨,直至接触面范围内均露出带金属光泽的轧制表面。

图1 高强度螺栓摩擦型连接试件尺寸

图2 电弧热喷铝试件的制备

表2

为保证电弧热喷铝试件接触面处理的规范性,试件的制备参照《铁路钢桥保护涂装及涂料供货技术条件》(TB/T 1527—2011)[29]进行:先进行Sa3等级喷砂,喷砂后表面粗糙度达到RZ50-100μm要求;然后在4h内进行热喷涂作业,金属涂层厚度控制为200±50μm(喷涂至少两遍以上,尽量相互垂直);铝丝材质符合《变形铝及铝合金化学成分》(GB/T 3190—2008)[30]中5A02的规定;具体技术要求符合《热喷涂金属和其他无机覆盖层 锌、铝及其合金》(GB/T 9793—2012)[31]的相关规定。

1.2 加载装置及测量

试验装配时,采用扭矩扳手对10.9级高强度螺栓施加预拉力;按照《钢结构高强度螺栓连接技术规程》(JGJ 82—2011)[3]要求,10.9级M16螺栓预拉力设计值为100kN,10.9级M20螺栓预拉力设计值为155kN。在试件每颗螺栓上安装压力传感器以检测并控制螺栓预拉力,各试件预拉力施工误差控制在±2%以内。双盖板接头处的高强度螺栓施拧时,由中间向两端逐个施拧,分初拧和终拧两次完成。

试件装配后,安装在液压万能试验机上,并保证试件与夹具中心对中,然后进行竖向单调拉伸加载,如图3所示。滑移前按力控制加载,加载速率不大于0.5kN/s;滑移后按位移控制加载,加载速率不大于1.5mm/min。试验过程中利用轴力检测仪监测试件各螺栓的预拉力变化。通过万能试验机力传感器输出并记录施加在接头两端的荷载,试验机拉力数值每增加50kN时停止加载并保持10s以上,待轴力检测仪示值稳定后记录各螺栓实时预拉力数值,用于监测螺栓的预拉力损失。

图3 试验装置示意图

1.3 材料性质

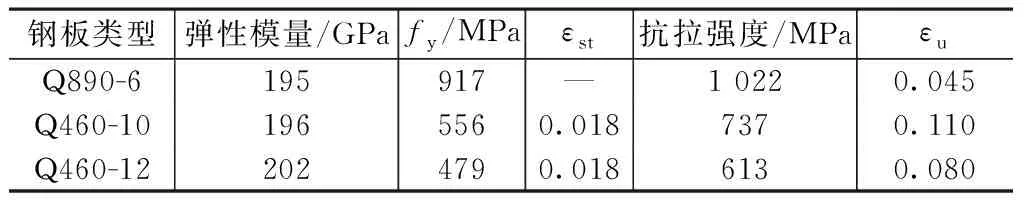

试验试件中使用的钢板包括6mm厚Q890钢材(Q890-6)、10mm厚Q460钢材(Q460-10)和12mm厚Q460钢材(Q460-12),针对每种高强钢板材,在与试验试件同一批次的钢板上分别取样加工3个标准材性试件并进行拉伸试验,得到的典型应力-应变曲线见图4,得到的主要材性指标结果见表3,其中fy为Q460钢材的屈服强度或Q890钢材0.2%塑性应变的条件屈服强度;εu为抗拉强度对应的应变,εst为Q460钢材的屈服平台末端应变。

高强钢材料性能试验结果 表3

图4 试件钢材的应力-应变曲线

2 试验结果

2.1 试件破坏形式

试件滑移时,侧面的标示线发生明显错动,可用于滑移荷载的判定。如图5所示,试验后各接触面在螺栓孔周边的板材表面都呈现亮白色的磨擦痕迹,但各螺栓孔周围的磨损程度不均匀,这是因为试件在达到滑移荷载时,板面的平整度、清洁度及涂层粗糙度存在差异,并且各螺栓孔处受力状态不同。

图5 试件加载后的概貌(M20-460-12-A)

2.2 荷载-位移曲线

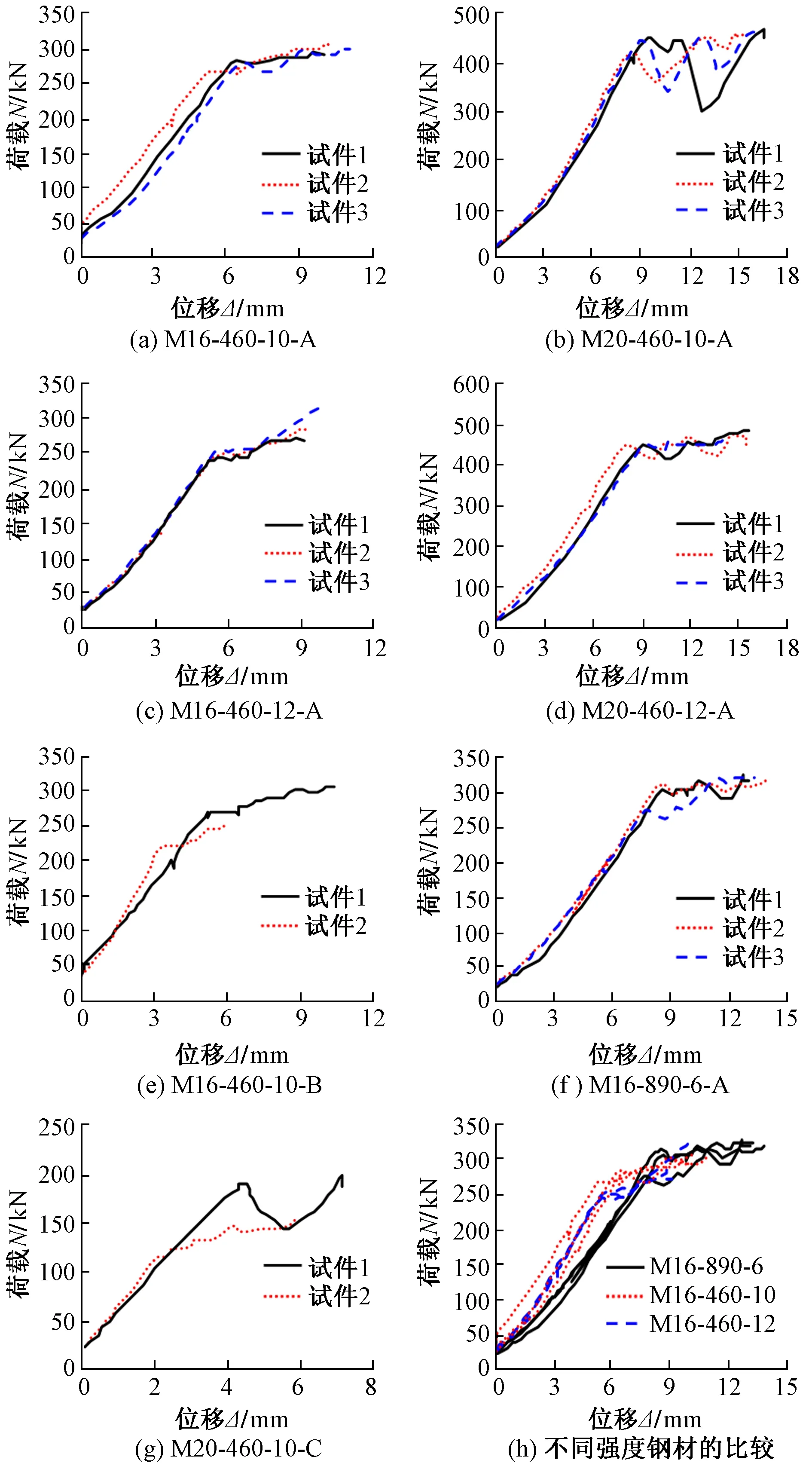

试验获得的各组试件的荷载-位移曲线见图6。荷载-位移曲线可明显区分摩擦型连接接头的摩擦阶段和滑移阶段,其中位移Δ是试验机夹具间实测位移,由芯板与盖板的伸长、夹具与芯板间的滑移两部分组成;荷载为试验机传感器的实测荷载。由于试件安装时需要手动调整试件位置并确保夹具夹紧芯板端头,所以在安装完成后试件内已产生一定内力,即图6各曲线在零位移时已有较小荷载;但由于试验机传感器给出的荷载为真实荷载,所以曲线中的荷载初值不会影响滑移荷载的精度。弹性阶段试件的刚度基本一致;滑移时,位移变化显著,并有明显的拐点。试验中依据曲线在弹性段峰值处的拐点来确定滑移荷载。图6(h)对比了三种牌号钢材的9个电弧热喷铝试件,其中Q890-6试件滑移荷载最大,Q460-12试件滑移荷载最小,表明钢材强度的提高并未降低连接接头的受剪承载力,板厚较小时接头的承载力相对较高。

图6 典型的荷载-位移曲线

2.3 滑移荷载及抗滑移系数

依据试验结果,可按下式计算各试件抗滑移系数:

(1)

式中:μ为抗滑移系数;Nv为实测滑移荷载;nf为接触面个数(此处取为2);Pt为螺栓初始预拉力。

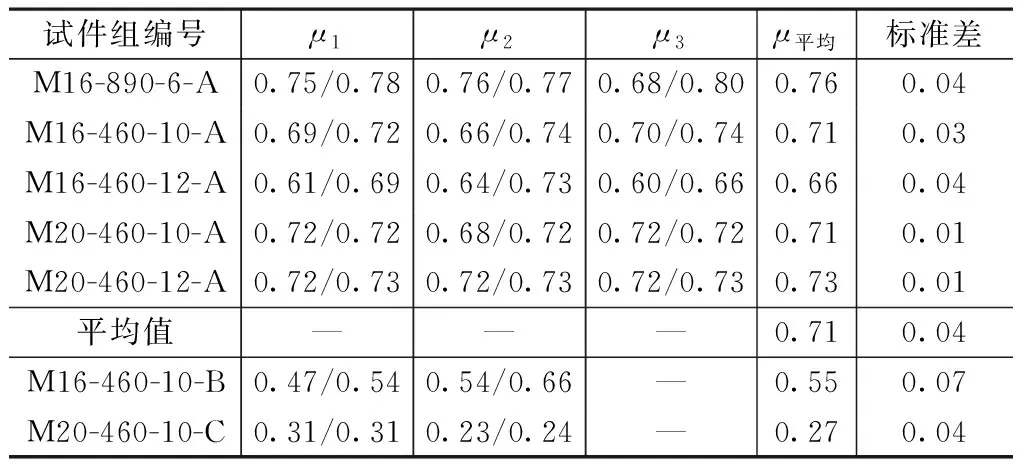

试验结果汇总见表4,其中高强度钢材电弧热喷铝接触面处理方法的抗滑移系数结果范围为0.60~0.80,平均值为0.71。与表1中汇总的已有试验结果相比,本次试验得到的抗滑移系数范围与大部分已有试验得到的电弧热喷铝接触面抗滑移系数范围相似,且普遍明显高于现行规范中常规表面处理方法的抗滑移系数值。虽然试验方法及涂层厚度、具体工艺等参数存在差异,但通过试验得到的抗滑移系数结果普遍较高,且除文献[24]中的少量结果外,表1汇总的其余电弧热喷铝接触面抗滑移系数均高于本文试验中得到的最小值0.60。所以,尽管本次试验的试件数量相对较少,但得到的抗滑移系数范围具有一定的代表性,因此建议在设计中可依据本次试验得到的最小值进行抗滑移系数取值,即在高强度钢材钢结构中,电弧热喷铝接触面抗滑移系数取为0.60。

试验结果 表4

此外,本文试验得到的轧制面钢丝刷除锈的接触面抗滑移系数平均值为0.55,最小值为0.47;轧制面砂轮除锈的接触面抗滑移系数平均值为0.27,最小值为0.23。基于试验结果,高强度钢材钢结构中,高强度螺栓连接的摩擦面不宜采用砂轮除锈方式;建议对轧制面钢丝刷除锈的接触面抗滑移系数取值为0.45。

2.4 预拉力损失

已有研究表明,高强度螺栓的预拉力施加完成后,未进行其他加载的情况下,预拉力松弛导致的预拉力损失一般不超过2.5%[32]。本次试验中预拉力施加后立即进行加载,所以预拉力松弛的影响会更小[33-34]。但是,由于板件的泊松比效应,试件受力后,板件的实际厚度减小,导致高强度螺栓的长度减小,从而引起预拉力损失。针对电弧热喷铝抗滑移试验中的两组试件M20-460-10-A和M20-460-12-A,分别以试验机拉力50~350kN区间范围内实测的7个数据点拟合得到了加载过程中10.9级高强度螺栓的实测预拉力和试验机拉力之间的线性关系,见图7。结果表明,在试件发生滑移前,预拉力随荷载的增大呈线性下降,最大预拉力损失可达10%以上;试件发生滑移后,螺栓预拉力则迅速下降。

图7 螺栓预拉力的损失

需要说明的是,按照式(1)计算抗滑移系数时,螺栓预拉力是实测的初始螺栓预拉力,而不是滑移荷载对应的螺栓预拉力,所以试验得到的抗滑移系数并不能完全代表相应表面的摩擦系数。由于实际工程设计中也仅能控制螺栓的初始预拉力而无法控制螺栓的实际预拉力,所以基于初始预拉力得到的抗滑移系数可能会随着螺栓规格、初始预拉力大小和板件受力状态发生一定的变化,因此对不同状态下高强度螺栓抗滑移系数的准确取值还需要开展进一步的研究。尽管如此,由于高强度螺栓施工过程中已进行一定程度(约10%)的超张拉[3],而预拉力松弛导致的预拉力损失又相对较小[32],所以以本研究结果为依据进行设计可得到偏于安全的结果。

3 结论

本文进行了7组高强度钢材高强度螺栓摩擦型抗剪连接试件的试验研究,得到了电弧热喷铝接触面处理方法的抗滑移系数,并与轧制面砂轮除锈、轧制面钢丝刷除锈的抗滑移系数进行比较,主要结论如下:

(1)高强度螺栓摩擦型连接接头的拉伸荷载-位移曲线可以清楚反映承载的两个阶段,即摩擦阶段和滑移阶段;摩擦阶段接头发生整体弹性变形,试验后可以观察到摩擦面的磨损。

(2)根据螺栓的初始预拉力计算了接触面抗滑移系数,采用电弧热喷铝、轧制面钢丝刷除锈和轧制面砂轮除锈的高强度钢材试件的抗滑移系数平均值分别为0.71,0.55和0.27;未发现采用电弧热喷铝接触面处理方式抗滑移系数与钢材强度等级间的直接关系。

(3)高强度螺栓连接的接触面不宜采用砂轮除锈方式;在设计中可依据本次试验得到的最小值进行抗滑移系数取值,建议在高强度钢材钢结构中,电弧热喷铝接触面的抗滑移系数取为0.60,轧制面钢丝刷除锈接触面的抗滑移系数取为0.45。

(4)监测了10.9级高强度螺栓预拉力的损失,表明荷载作用下高强度螺栓摩擦型连接接头的螺栓预拉力损失可达10%以上;对不同状态下高强度螺栓抗滑移系数的准确取值还需要开展进一步的研究,但以本研究结果为依据进行设计可得到偏于安全的计算结果。