石油钻机生产与智能控制系统研究

田德新

(山东科瑞机械制造有限公司,山东 东营 257000)

当前,经济发展、社会进步、市场繁荣,使得石油资源的需求不断提升,在石油开采不断深入发展的背景下,对机械设备的要求也随之提升。在进行石油开采生产过程中,石油钻机的应用属于必不可少的设备,可促进石油钻机智能化水平的提升,本文就石油钻机生产过程中存在的问题进行分析,并探究引入智能系统的具体方式。

1 石油钻机智能化发展背景

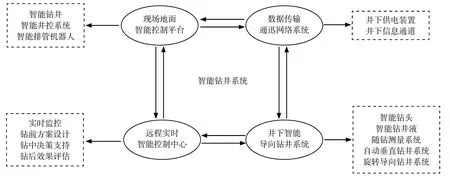

1.直流变频驱动技术的应用。电传动技术具有调速方便灵活、传动功能强等特点,在20 世纪末动钻机在我国开始制作和改进。直流传动具有良好的性价比,占有一定的市场地位。变频传动简化了钻机结构,提高了钻机的稳定性。钻机智能化的发展需要直流和变频调速技术的不断的提升技术(如图1 所示)。

图1 智能钻井系统组成

2.石油钻机工作方式。这个钻井平台由柴油发电机、电网和替代能源供电。柴油发电机是一个旧的驱动程序,使用数字控制,使多个单位一起工作。供电系统适用于电力资源充足的地区,但需要电力补偿和谐波抑制装置来提高用电的稳定性。新能源驱动模式是我国大发展的驱动模式。由于地域条件的限制,这种驱动模式难以推广。驱动方式的多样性为钻机的智能化提供了动力支持。

3.石油钻机智能化开发。智能技术的发展推动了新的工业革命。智能技术在液压系统控制、变频系统控制、传感器检测、设备运行监控等方面具有独特的优势。目前,智能钻井平台已经上市,以德国本特克公司生产的智能钻机为例,智能钻机可以把修井作业具体工作信息反馈给控制中心,自动调节速度、流量、压力等工作参数。国内石油钻机钻井控制系统方面取得了很大突破,智能化发展也越来越迅速。

2 石油钻机生产中存在的缺陷

当前,自动起下钻技术可应用于交流变频小电机送钻工作之中,该工作的应用原理大都是依据传感器进行悬重信息数据及游车高度信息数据的选择,以利用内置程序开展计算分析,以最优数值对石油钻机进行调控。这一形式的应用,可减少司钻人员工作量,促进钻机工作自动化水平的提升,但是由于钻机程序中进行了出厂预设值,使得其在不同环境下,钻采工况的适应能力也各不相同,从而缺少完善的控制系统,直接导致石油钻机工作中停站及报警频繁事故时有发生,其应用中问题主要包括以下几点。

2.1 钻井工作环境问题

钻机打钻的工作环境大都气候变化多样、环境恶劣、地质环境复杂程度较高,包括沼泽区域、沙漠区域及严寒区域等地域,这直接对精密仪器的应用质量产生不利影响,但是由于钻井工作的应用存在特殊性质,工作地点不确定,所以必须在钻探前对地址结构进行勘探,成本投入较大。

2.2 钻机工作状态问题

钻机打钻的距离比较长,最长可高达上万米,在距离不断增加的情况下,钻机的信号传输速度也会随之下降,直接对自动控制的判断和响应产生负面影响,虽然钻机在应用过程中,将模糊控制模式引入了其中,但是,这一技术的应用同时也受到发展水平的影响[1]。

3 提高石油钻机的智能控制系统化程度的几点对策

3.1 学习智能控制系统运行

首先,钻井的时候,这个区域被分成多个区块用于钻井。由于同一区块的工作环境基本相同,环境变化引起的问题可以在一定程度上得到缓解。其次,引入学习控制系统,即模拟人的控制和调节机制,通过重复输入信号对系统进行校正,使系统能够响应具体的输入,逐步获取实际工作环境的信息,并根据相应的标准进行评估、分类、决策和改进。最后,智能控制系统的程度非常高。学习控制系统的具体操作步骤如下:

(1)记忆学习。在钻井过程中,记录了不同地层的工作环境和特征,建立了对应关系,建立了地层变动作业模型;(2)设计优化。通过对勘探井作业过程数据的整理和编辑,结合作业经验,对系统进行了二次优化,以满足实际作业环境的需要;(3)自动控制方式:钻井采用半自动控制方式,主要是自动控制和辅助人工监控,不仅降低了人工劳动强度,而且更接近实际工作环境;(4)设置偏差值:设置相关参数的允许范围,当超过允许范围时,机器会发出报警,同时进入手动模式。

3.2 钻井设备的智能控制

当前应用钻机的情况下,生产商在完成送钻工作以后,就会忽略应用环境问题,这极大程度上会对石油钻机的实际应用产生不利影响,依据实现输入的程序,完成执行、控制、测量等各部分内容的工作,由于这一过程仅在通用环境下适用,一旦地质结构或者钻探环境发生变化,无法有效开展针对性调整,无法适应新的钻探环境,最具代表性的钻机为交流变频小电机送钻,其应用过程中,钻机频率、扭矩、电流与电压水平均属于采集的重要参数,设备通过对泵压实际数值及预设数据之间的差异性进行分析后,依靠总线发出相关治理,并开展数控程序信号的传送,对电机的转速和扭矩进行动态传送,以实现钻研自动井下工作的目的,对钻研的起伏变化情况进行补偿,以此保障钻电机可在正常状态下工作,但是这一钻机应用过程中,出厂设置无法进行针对性的调整,直接导致其使用中一旦地形比较复杂,将会发生报警情况,对打钻工作的正常开展产生不利影响[2]。在这一情况下,虽然采用了专家控制技术及神经网络技术开展控制,但是在恶劣条件下的应用也极大程度受到制约,对石油行业自动化发展产生制约作用。

4 优化措施

打井过程中,必须对区块进行划分,确保同一区块内的地貌特征及地质环境相似,对地层变化所产生的困扰问题进行改善,在同一区块内,井队必须先开展钻探,对不同地层的样本信息进行收集,以为钻探提供参考依据,以更好的帮助学习控制系统引入石油钻探之中。学习控制属于人类自身调节模拟的一种形式,其可依靠重复的进行信号输入,从外部实现系统校正的目的,保持系统输入对系统发生特定响应,使其在运行过程中,能够对环境及受控过程中的非预知信息进行获取,可在设置的评价标准下开展决策、分类、估值和优化,以此促进自动控制系统质量的提升[3]。

在具体应用过程中,首先,需要依靠其学习过程的开展,在钻井过程中,机械会对不同底层的工作信息及钻井特点进行记录,并对地层及操作之间的对应关系进行掌握,包括岩石层、泥沙层、土层及鹅卵石层等,其分别对应不同的司钻控制形式、悬重及泵充值。通过建立彼此对应的联系,可保障操作模式-地层变化的关系,并进行机器记录和传感器数据记录。其次,需要进行优化设计,在开展探井操作的过程中,必须整理和编辑相关数据,依靠成熟司钻的控制经验,对其开展二次优化处理,以此获取操作逻辑判断和对应的控制关系,以对工程状况提出具体要求。在此过程中,必须保障其能够在复杂的地址条件下,结合自动化发展水平,尽可能的建立适应工况的控制方式,对个性问题进行解决,以促进自动控制发展水平的提升,通过建立在某一具体情况上的自动化控制系统,在完成探井作业以后进行过程优化,以保障其钻探针对性的增强。此外,采用半自动控制模式,在同一区块内部施工过程中,必须将自动控制作为主要形式,将人员监督与管理作为次要方式,对打度进行控制,以保障其能够与实际情况相符合,做出本土化的决策。进行偏差值的设计,对跳钻机溜钻的范围进行确定,一旦超过这一氛围,及时报警,并进入手动模式,由工作人员对下一步进行具体控制,待其回到控制范围以后,开展原工作模式,以此依靠人机切换方式开展钻探工作。

5 结语

综上所述,石油企业想要安全生产,不断提升生产经营效益,就必须重视自动化设备的引入,通过智能控制系统的应用,保证石油钻机能适应不同的钻探环境,提升钻探效率,并不断向着无人值守、无人作业的方向发展,以保障石油企业在市场激烈的竞争机制下能够立于不败之地。