人工智能在环控系统中的研究与应用

崔梓华,陈媛媛,原志锋

(广东申菱环境系统股份有限公司)

1 研究背景

工业企业建设需要着力解决企业能耗、污染、物料、噪声等环境问题,真正实现生活、工业生产、交通、环境的融合。

近年来,随着信息技术的飞速发展,带动了大数据处理与分析、智能预测与诊断、智能优化与决策等新兴领域的蓬勃发展。在这一背景下,需要探索建立环境人工智能(Artificial Intelligence,以下简称AI,即环境AI)技术体系,通过环境大数据采集与处理、基于环境大数据的系统诊断与预测、基于事件和预测的动态调度与优化控制、基于计算机视觉的行为和事件智能识别等关键技术,研发工业企业智慧环控系统,对客户产品的使用环境、生产生活所要求的不同室内环境以及固废气污染物排放的达标环境进行24 小时实时检测和智能化调节控制,实现能源的动态管理、生态环境的平衡以及安全运维的保障。

本项目成果具有广阔的应用空间,可面向多元化用户(例如,各类型工业企业、园区管理者、运营商、政府部门等)定制推广,实现其运营全生命周期的能耗、污染、噪声等环境系统管控。本项目的研究和应用有利于探索和建立自主创新的环境AI 技术体系,为工业企业乃至全国各行业提供可持续发展的有效技术方案,为我国工业企业转型升级提供坚实的技术力量。

2 人工智能技术应用及内容

环控系统如何有效运行成为研究和应用领域的热点和目标,围绕环境AI 技术体系,本项目的研究开发内容主要有以下几方面内容。

2.1 环境大数据采集与处理

本研究将研发大规模的数据采集中间件,解决大规模数据并发采集的可靠性、及时性及数据标准化的问题[1]。

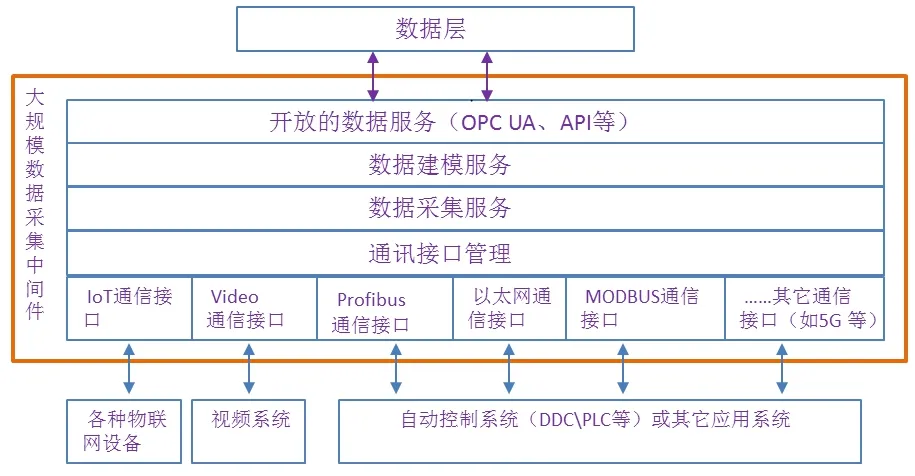

大数据采集中间件的结构见图1。

图1 大数据采集中间件结构示意图

拟使用OPC UA 标准实现系统内外各服务及组件的信息交互,构建可扩展的数据采集中间件,通过这套按OPC UA标准构建的数据采集中间件,实现了工业企业内部的传感器及执行器、自动化系统、MES、ERP等各种不同类型及层级的数据源的数据融合及数据交互。另外,为解决对大量数据并发请求的实时性和稳定性问题,拟研究采用Redis 搭建数据缓存。通过各种通信接口协议实现数据接收后,将各系统大量的数据放入redis 供上层系统使用。

2.2 系统诊断和健康预测

系统诊断和健康预测是通过综合利用产品设备的各类数据信息,如当前的运行数据、状况数据、当前的环境和工作条件数据、出厂的试验数据和历史数据等,并借助如工艺数学模型、大数据分析和人工智能判别等技术,预测关键部件或设备系统的未来健康状态趋势,以及预估的剩余使用寿命[2‐3]。文章结合相关理论基础,拟通过对以下AI模型的研究,开发系统诊断和健康预测AI 引擎,实现对设备健康状态的认知和预测:

1)基于故障状态信息的故障诊断与预测模型

即通过直接输入故障事件,并基于此事件与相关参数的关系类比,通过大数据分析技术,预测未来出现同类故障时,其他状态参数的趋势或阈值,进而对即将出现的故障进行预判,对整体健康状态进行识别与评估;

2)基于异常数据的故障诊断与预测模型

收集及记录设备在非正常工作状态下的特征数据,如压力、温度、振动、电流、功率等的裂变过程数据及故障阈值数据,结合设备的工艺特性对这些数据进行分析实现基于趋势分析的故障和健康预测;

3)基于使用环境信息的故障预测模型

基于设备设计参数中的环境要求,通过对设备运行环境参数进行数据分析,对设备关键部件和系统整体进行故障和健康预测。

拟采用的预测和识别算法包括:

1)概率趋势分析算法

此算法通过异常现象对应的关键参数集,依据历史数据建立各参数变化与故障损伤的概率模型(退化概率轨迹),与当前多参数概率状态空间进行比较,对当前健康状态判断与趋势进行分析。通过当前参数概率空间与已知损伤状态概率空间的干涉来进行定量的损伤判定,基于既往历史信息来进行趋势分析与故障预测(见图2)[4];

图2 概率趋势分析模型

2)基于工艺模型的趋势分析算法

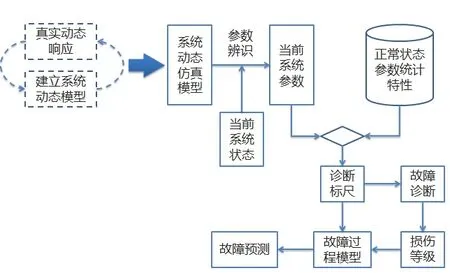

此算法利用建立被观测对象动态响应模型(包括退化过程中的动态响应),针对当前系统的响应输出,进行参数辨识,对照正常状态下的参数统计特性,对故障模式进行确认、故障诊断和故障预测(见图3)[5]。

图3 基于工艺模型的趋势分析图

3)神经网络分析算法

此算法把以往已监测到的故障现象及相关的故障特征数据作为神经网络的输入节点,把可能的故障原因作为输出节点,利用神经网络的自我学习能力,通过已记录的故障特征数据及相应故障原因对神经网络模型进行“训练/学习”,然后利用“训练/学习”后的模型对当前设备进行故障诊断。由于神经网络具有学习能力及自适应特征,因此比较适合难以建立相对准确数学模型的设备故障诊断。

2.3 能源负荷预测与优化控制

能源负荷预测与优化控制是通过综合利用室外气象数据,人员行为识别数据,产品设备运行数据和历史数据等,并借助工艺数学模型、大数据分析和人工智能判别等技术,对室内环境调节负荷进行预测,进而对系统节能运行进行优化控制。

在项目中,结合相关理论基础,拟通过负荷预测、系统优化控制以及能源与室内环境节能优化三大AI 模型进行研究,开发能源负荷预测与优化控制AI 引擎,实现环控系统用能的智慧化管理。

1)负荷预测

影响日逐时冷负荷的因素很多,包括室外气象参数、室内人员数量、人员行为(通过行为和事件智能识别AI 引擎的识别结果输入)、建筑结构、室内设备以及系统工作方式等,其中气象参数中就有干球温度、相对湿度、风力大小、太阳辐射量等。逐时负荷的大小与上述各种影响因素之间是一种多变量、多耦合、非线性的映射关系[6]。

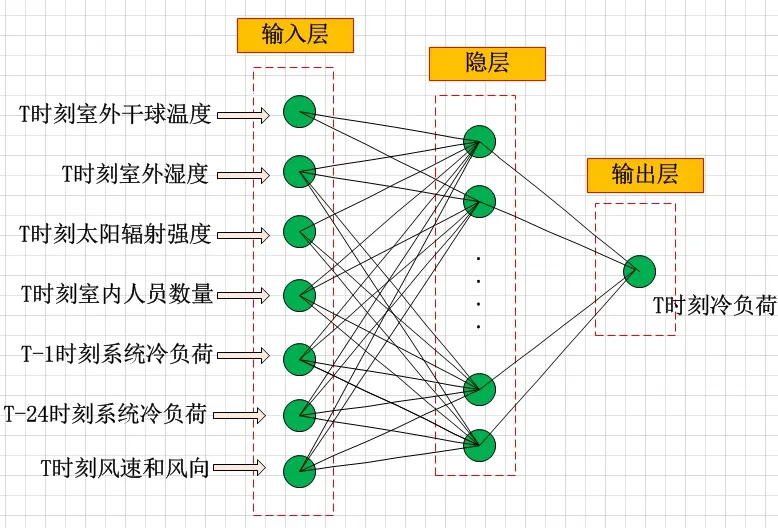

优先考虑采用整体收敛性和准确性更高的小波神经网络建立冷负荷预测模型,负荷预测控制主要包括预测模型、滚动优化以及反馈校正。预测模型结合三基地建筑主体信息,佛山市气象参数,功能分区等信息筛选确定7 大主要模型输入参数,则设计预测模型结构见图4。

图4 负荷预测神经网络结构图

由于系统首次运行缺少数据,对于前面两个月的负荷预测,拟采用移动平均法,在样本数据积累一年之后,则由AI系统记录到的数据作为输入层逐时参数,对系统实时冷负荷进行预测输出。

2)系统优化控制

搭建空调系统的仿真模拟平台,对系统正常运行的所有工况和所有故障进行动态模拟,同步采集相应动态数据,筛选分析出有效样本数据并考虑特殊事件影响因子,进而实现对系统模型的准确辨识。

同时,基于预测的建筑空调负荷数据,通过迷糊神经网络控制器模型对下一时刻的控制参数(流量和温度)进行预测,最终根据下一时刻控制参数(出口流量和出口温度)与其影响因素之间的关系,用于预测系统运行的控制策略。

仿真平台的数据采集模型运行仿真步长设置为5s,数据采集时间间隔取1min,动态采集夏季,过渡季及冬季相系统运行数据。

3)能源与空调节能优化

目前,园区用能系统主要包括天然气、太阳能、余热利用、暖通用能等四大板块系统,未来还可以进行用能系统的扩展。

搭建覆盖各用能板块设备的动态联合仿真平台,用该仿真平台对用能板块设备运行数据进行采集,并基于已建立的园区能源系统节能评价系统对设计及运行参数进行对比分析,通过对比平台内部嵌入的能效和最优运行参数数据库,对各大系统及相应设备进行优化分析和能效评价,并通过自动寻优反馈到用能设备,以达到最佳节能效果下的各项数据,作为园区能源系统运行控制的技术和数据沉淀(见图5)。

图5 能源系统节能评价结构图

2.4 固废气处理预测与达标控制

固废气处理预测与达标控制是通过综合利用固废气达标排放数据,产品设备运行数据和历史数据等,并借助工艺数学模型、大数据分析和人工智能判别等技术,对固废气进行处理预测,达标处理优化以及自动监测。

在项目中,结合相关理论基础,拟通过固废气处理预测模型、达标控制模型以及自动监测系统进行研究,开发固废气处理预测与达标控制AI 引擎,在保障固废气达标排放的基础上,通过优化控制以及利用谷电等措施进一步降低固废气处理能耗,从而在规避用能高峰的同时实现与整个工业厂区的能源转化的整体协调。

1)处理控制

固废气处理过程是一个强非线性系统,设计采用自组织模糊神经网络建立固废气处理过程的非线性预测模型,基于预测模型实现固废气达标参数的精确控制,除了保障固废气处理过程的稳定可靠外,需要尽可能降低固废气系统运行能耗,设计一种针对固废气处理过程多种非线性耦合达标控制的模型预测控制方法,该模型可以根据嵌入的各种处理过程运行参数数据库,实时矫正调优控制变量,以保证固废气处理达标和用能最优。

该系统需要建立可靠的模型,设计采用自组织模糊神经网络预测模型(见图6)。

图6 自组织模糊神经网络预测模型结构图

2)达标控制

采用BP神经网络构建固废气处理过程预测模型,包括输入层参数和输出层控制变量,模型预测数据将同步至控制器进行动态达标调节。

以污水处理达标控制为例,其污水处理预测和控制系统的结构图如图7所示。

图7 污水处理预测和控制系统结构图

模型的输入参数取园区近一至两周的真实水质采样,包括考虑天气,降水等环境影响因子,采样时间间隔取10min,控制变量主要有氨氮(以N计)(mg/L),总磷(以P 计)(mg/L),需 氧 量(COD 和BOD5)和悬浮物(SS),控制对象为溶解氧和硝态氮(见图7)。

3)自动监测

在对固废气处理预测和达标控制的基础上,设计固废气系统的监测系统,以废气自动监测系统为例(见图8)。

图8 废气自动监测系统图

3 结语

人工智能技术方面有技术创新和突破在工业企业环控系统中应用中有技术创新和突破,一方面提高工业企业环控水平,降低能耗和运行成本,将有效解决传统工业企业环控系统存在的行业痛点;同时,项目的智慧环控系统助力工业企业实现固废气的达标排放,降低对环境的影响,推动生产与生活的融合;降低能耗,降低能耗峰值,实现节能减排和用能均衡性。因此,环境AI 技术及智慧环控平台的发展能带动上下游发展和产业升级。