湖北秭归长江公路大桥钢桁拱架设技术

蒋本俊,余 昆

(中铁大桥局第七工程有限公司,湖北 武汉 430056)

1 工程概况

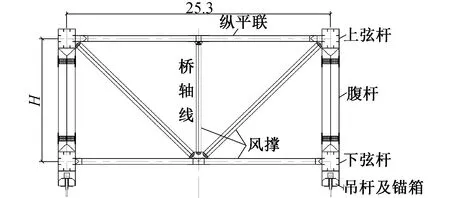

湖北秭归长江公路大桥为2×35m预应力混凝土箱梁桥+531.2m中承式钢桁架拱桥+9×30m预应力混凝土T梁桥,主桥拱轴计算跨径519m,采用钢桁架全推力中承式无铰拱[1],总体布置如图1所示。大桥按双向4车道设计,桥面宽27.3m(不含两侧各2.5m宽人行道),汽车荷载为公路Ⅰ级。主拱采用柏式桁架、变截面双主桁结构,2榀主桁平行布置,矢跨比为1/4,拱轴系数为2.0[2],拱顶、拱脚截面径向高度分别为12,14m,桁宽25.3m(见图2)。

图1 大桥主桥总体布置(单位:m)

图2 钢桁拱标准横断面(单位:m)

主桁共46个节间,总重约11 415t,桥面以下部分每节间布置1道桁架式风撑,上、下弦均布置纵平联,桥面以上部分每2个节间设置1道风撑,仅上弦布置纵平联。钢桁拱弦杆采用面板焊接,加劲肋采用高强螺栓连接,主桁腹杆、风撑及纵平联均为高强螺栓连接。

大桥位于三峡地区兵书宝剑峡上游峡口处,距下游三峡大坝约90km,跨越长江主航道,出峡口后上游长江河谷开阔、河道较顺直,峡口北岸与香溪河口毗邻,在峡口处香溪河注入长江,常年水位落差达30m。桥址处峡谷两岸地形陡峻、谷坡基本对称并呈相对狭窄的V形,谷底水深最大可达180m。

受峡谷效应影响,桥位处风场复杂,风速明显增大,且无明显高度变化,10min内的平均年最大风速极值为18.3m/s,极大风速最大值为25.5m/s,10年一遇风速值为26.6m/s,春夏季较小、秋冬季较大,阵风性强,阵风系数达1.56[3-4]。

2 钢桁拱架设总体方案

综合考虑地理环境、水文、气象、地质等条件,本桥钢桁拱采用缆索式起重机+斜拉扣挂法进行施工,缆索式起重机与扣塔一体设计,以利用有限桥位基础资源、减少边坡处治投入及控制边坡失稳风险,扣塔与基础承台固接后,缆塔在扣塔上进行设置并与扣塔顶铰接,起重机主跨为601.2m,额定吊重260t,最大提升高度220m。

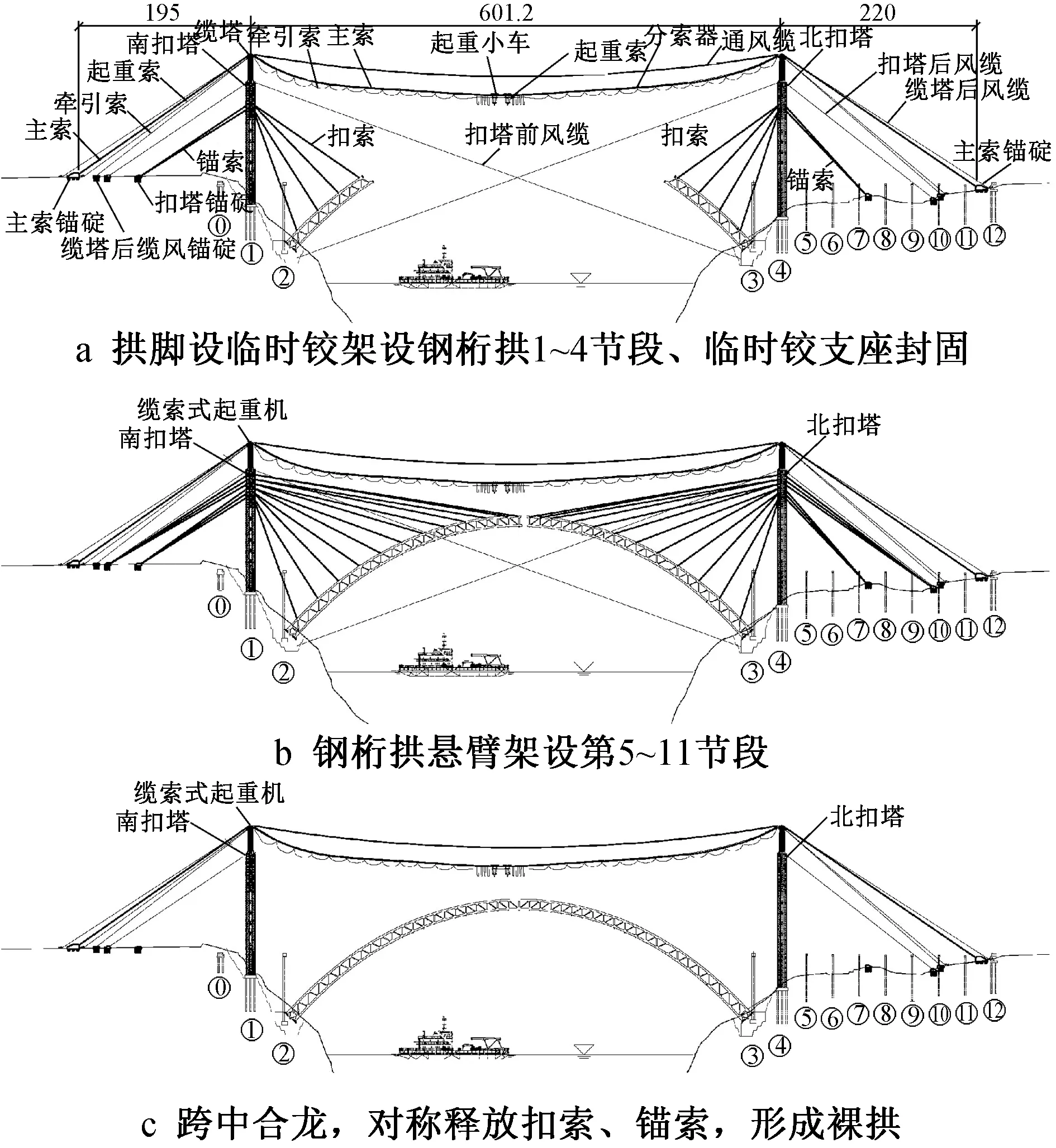

钢桁拱共划分8个拱脚段、44个桁片及1个合龙段,单侧最大悬臂共11个节段。钢桁拱在拱脚处设临时铰开始架设悬臂,架设4个节段后封铰固结。钢桁拱桁片及杆件工厂制造后经长江水运至桥位下方,由缆索式起重机吊装,第1~10节段每架设1个节段挂设1层共4组扣索、锚索。架设第11节段时,因扣索角度平缓,锚索可提供的竖向分力较小,需挂设2层扣索、锚索。合龙段设于跨中偏3号墩侧节间内,采用4根上、下弦杆,根据合龙口尺寸进行配切,并于温度稳定时段内临时锁定两侧悬臂拱肋,完成弦杆焊接,斜杆与纵平联杆件吊装,连接高强螺栓后,实现正式合龙。合龙后对称释放扣索、锚索形成裸拱,进行后续主梁施工。主要施工步骤如图3所示。

图3 钢桁拱架设施工步骤(单位:m)

3 钢桁拱架设关键技术

本桥钢桁拱跨径大、结构形式复杂、距水面最高处达200m。桥位处风速大、风场复杂、长江航运繁忙并受三峡大坝、葛洲坝翻坝和川江航道管制影响,运输船舶最大尺寸为123.6m×20.6m[5]。采用缆索式起重机+斜拉扣挂法可解决起吊高度大、近岸节段无法竖直吊装及悬臂平衡架设难题[6],但仍存在无铰拱线形及内力调整相对困难、节段起吊循环周期长、占用航道时间长、大悬臂及吊装施工易遭遇大风影响等问题。为保证顺利架设,采用临时铰架设初始节段、主桁及风撑桁片式制造、运输及吊装,扣索、锚索抑振,大悬臂及桁片吊装抗风、无铰拱自然合龙等技术。

3.1 临时铰架设初始节段技术

为使主拱初始悬臂架设时可转动调整,避免无铰拱因拱脚固结悬臂架设时难以调整线形、因调整措施引起主拱内力超限等问题,在拱脚与拱座间设置临时铰支座,如图4所示。考虑拱肋悬臂架设过程中横向风荷载对根部临时铰支座的影响,为确保施工安全,在悬臂架设4个节段共8个节间后实施封铰,此时悬臂长约88m,超过最大悬臂的1/3,可满足根部节段精确定位要求,为后续节段线形、内力控制提供基础,同时随着悬臂长度增大前端刚度减小,即使根部固结,仍可利用扣索对钢桁拱线形、内力进行调整。

图4 临时铰支座结构(单位:m)

临时铰支座结构采用钢铰支座+钢管混凝土铰轴构造,铰轴直径2m,拱座上预留封铰槽口和弦杆承压板过渡台阶。临时铰支座与铰轴匹配制造并经试拼后,与拱座一同浇筑预埋。铰轴与第1节桁片组成整体,利用缆索式起重机吊装桁片,铰轴装入铰支座、安装环形扣板进行固定,然后挂设扣索、锚索形成稳定悬臂结构。第1节段架设完成后,在铰轴内填充C50微膨胀混凝土。

施工时将弦杆拱脚固结杆件匹配主桁第1节段对应部位并焊接,然后安装拱座预留的封铰槽口钢筋,并立模浇筑C40微膨胀混凝土,弦杆承压板下方过渡台阶预留<20mm间隙,进行重力式灌浆,最后按设计拉力张拉弦杆拱脚处的预埋钢拉杆,并压注黏结水泥浆。

3.2 桁片式制造、运输及吊装技术

吊装方案应充分利用缆索式起重机吊重能力强、可重载纵向移动的特点,满足大坝及航道通行要求并合理设计缆索式起重机,需规避单次吊装耗时长,进而引起航道占用时间长、单个节段循环周期长、高空作业节点多,可能导致的安全风险增大、工期延误、工艺质量控制难等问题。

若采用立体桁段方案,运输宽度25.3m,超出20.6m的船型限制,且质量>600t,缆索式起重机系统规模过于庞大且设计、施工困难。因此,将主桁、风撑划分为桁片进行制造、运输、吊装,标准节段仅需4~5次吊装即可完成全部作业,满足施工要求。主桁标准节段由2个节间组成,可在节段内保留1个完整节间,无须另设辅助杆件,节段最长37.5m,最重257.6t。风撑桁片需在两端增设临时竖杆,保证桁片运输、吊装过程中的完整性。主桁桁片架设如图5所示。

图5 主桁桁片架设

主桁先制造板单元和杆件,然后在胎架上按“1+2”方式组拼成桁片,脱胎后转运至运输船上,立式运输以方便多桁片运输及吊装。风撑、纵平联制作成杆件后,选取部分节段,采用平面辗转法进行试拼,风撑组成桁片、纵平联为单件转运至运输船上,平位摆放。

架设时,运输船在待架水域进行动力定位,主桁桁片经缆索式起重机起吊时,前、后吊点应同步分级加载,桁片脱离运输船后一次调整姿态以优化分配前、后点吊重,对位时二次调整姿态进行对位连接。扣索、锚索挂设张拉与缆索式起重机松钩按2次分级加载、卸载控制,即桁片与后端节段临时连接后,扣索、锚索张拉至50%初张拉索力,然后卸载缆索式起重机直至松钩,扣索平衡单个桁片自重,避免因扣索索力过大,单个桁片横向面外受力过大,导致杆件临时连接破坏的问题。待节段间风撑及纵平联全部安装完成后,继续将扣索、锚索张拉至100%初张拉索力,并精确调整主拱线形及内力,形成正式悬臂受力。

3.3 扣索、锚索抑振技术

本桥扣索、锚索由多股钢绞线组成,施工阶段在风力作用下产生钢绞线互相击打和持续振动现象,极易出现锚头处钢绞线疲劳断裂、夹片松动和钢绞线击打损伤等问题,为此设计锚前抑振筒、锚后防松装置和钢绞线束间固定装置。

锚前抑振筒由密贴钢绞线束的橡胶垫圈和固定夹持垫圈的钢制哈弗夹具组成,可有效消除钢绞线持续振动,保持锚具夹片呈静力锚固状态。锚后防松装置由防松脱锚具和延长筒组成,防松脱锚具由制造厂家提供,为1块带夹片限位帽的圆形锚板,通过小螺栓与锚具连接。延长筒是在锚垫板上加设的圆筒形钢结构保护套,将扣索、锚索尾部逐根张紧并增加P锚,锚固于延长筒顶部,可避免锚具夹片处偶然振动导致脱锚等。钢绞线束互相击打,在较短的钢桁拱架设期间,造成钢绞线断裂的风险较低,但频繁产生的击打声易让施工管理人员产生不安全感,同时反复击打对钢绞线表面造成一定损伤,为此在扣索、锚索可人工操作的近拱端、近扣塔端处,钢绞线束间缠绕钢丝绳以加强整体性,中间高空部分引入电力系统使用的单根防振鞭,该防振鞭为螺旋管状结构,内径略大于钢绞线外径,可径向活动地包覆在钢绞线上,通过改变安装处钢绞线外形及质量,以提升阻尼比,通过与线缆撞击消散振动能量,进而减弱钢绞线振动。防振鞭可沿钢绞线纵向移动,高空部分由人工在端部装入,然后利用牵引绳移动安装到位。

3.4 钢桁拱大悬臂及桁片吊装抗风技术

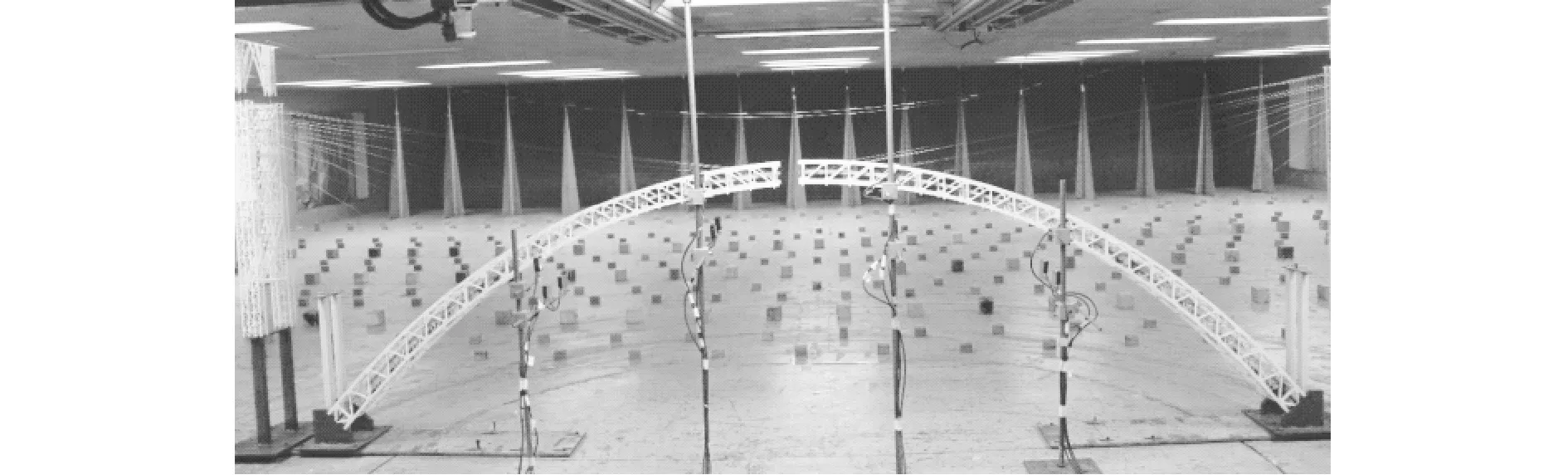

钢桁拱悬臂施工的结构体系由单侧悬臂拱肋、扣塔、锚碇及连接的扣索、锚索组成,扣塔尺寸及刚度、扣索、锚索变形刚度及索力均与设计阶段结构体系存在一定差异。此外,由于主桁桁片构造特点,前吊点设于下弦杆、后吊点设于上弦杆,吊点连线形成的倾覆线与桁片重心较接近,需验证特殊风场作用下扭转响应及倾覆风速,因此委托同济大学进行施工阶段悬臂架设及主桁桁片吊装的抗风性能风洞试验。

经试验分析,钢桁拱悬臂施工状态颤振临界风速均高于检验风速,且无明显涡激振动现象[7],但拱肋及扣塔在紊流场风攻角+3°时的最不利风况下,位移响应接近0.3m,且在横向风作用下拱脚承受较大扭矩。试验如图6所示。为此,在扣塔顶横向两侧端部与对岸拱座间增设前风缆,与扣塔后风缆对称张紧,共同形成对扣塔顶的约束,以控制扣塔顶在风力作用下的瞬时位移,同时改善扣塔与拱肋牵连引起的位移响应,调整后经试验测试扣塔顶位移控制在12mm内,并在钢桁拱处架设4个节段,以封固拱脚处的临时铰支座,平衡横向风致扭矩。

图6 钢桁拱最大悬臂状态紊流场试验

主桁桁片吊装测振试验表明,绕水平方向扭转位移斜率突变处,风速作为倾覆风速,除第5节段倾覆风速为17.7m/s,小于桥位处平均年最大风速极值18.3m/s,其他节段倾覆风速均>23m/s。为防止第5节段吊装时因风力作用发生横向扭转倾覆,在缆索式起重机前,吊具与桁片上弦杆前节点间增设1组平衡索,原理是桁片沿前、后吊点连线的倾覆线发生横向扭转时,平衡索因张紧起约束作用,可产生抑制倾覆的稳定力矩。

3.5 无铰拱自然合龙技术

由于无铰拱拱脚固结且拱上作业面受限,无法实现拱脚顶推纵移、拱上移动压载等措施,调整合龙口高程、长度、横向及可能导致转角偏差的措施,仅能依靠温度变化、调整悬臂端扣索、两侧悬臂端对拉及对顶、合龙杆件配切等方法,为此研究分析强制合龙与自然合龙方案。

强制合龙的目的是实现结构无应力状态精确合龙,为消除钢桁拱高程及转角影响,将悬臂端顶平,然后迅速装入合龙杆件,对两侧悬臂端采取等温度变化或对拉方法,以消除合龙口长度偏差,再进行临时锁定。计算分析表明,变化悬臂端扣索索力可有效调整合龙口高程及转角,但斜拉扣索产生的水平分力造成钢桁拱轴向压缩约260mm,采取对拉措施则拉力过大,依靠温度变化由于日照影响,左、右两主桁温度梯度不同,无法同步实现长度变化。经计算及观测,温度每变化1℃,合龙口长度变化9mm,260mm偏差需升温29℃,现场气象条件无法满足。即使控制缩短合龙口长度,采取合龙杆件温度纵移时的横向限位等措施,确保理论上可行,但面临现场日照、整体升降温速率及幅度等因素影响,施工窗口期时段不易预测和把握,施工风险较高。另外,采取合龙口对拉措施强制合龙并释放扣索后,计算结果为裸拱线形低于理论线形,拱顶低109mm,对钢桁拱运营阶段受力不利。自然合龙是根据合龙时段合龙口实际长度,对弦杆杆件进行配切安装,按合龙口长度比设计值长100,260mm进行计算分析,释放扣索后,裸拱线形相比理论线形,拱顶低45mm、拱顶高131mm,其中合龙口长度控制在100mm时与理论线形较吻合,此时钢桁拱施工内力状态满足要求。

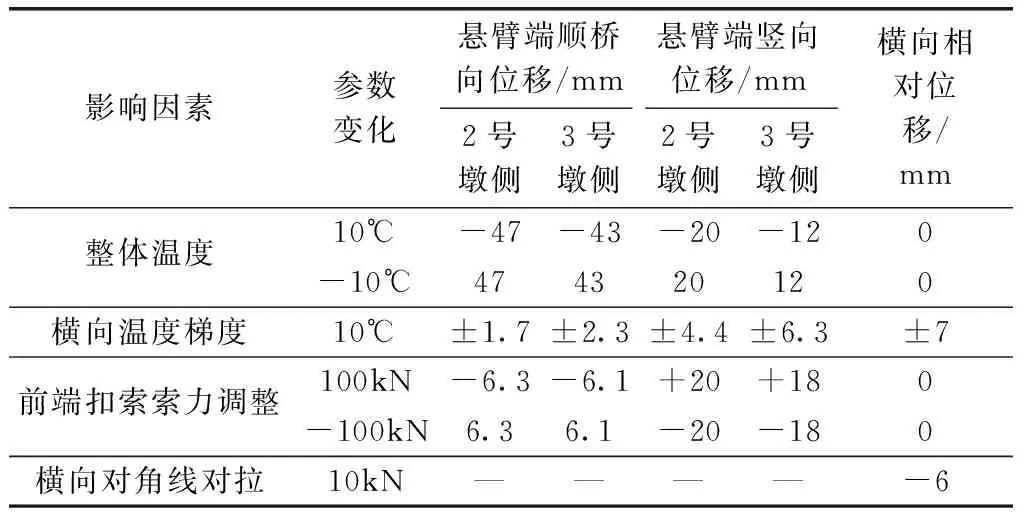

因此,采用自然合龙方案,合龙口高程及转角偏差通过扣索索力进行调整,横向轴线偏差通过对角线对拉进行调整,长度偏差根据观测数据对合龙杆件进行配切调整。对扣索索力及横向对拉措施、温度变化进行相应的敏感性分析,如表1所示。悬臂架设时,按敏感性分析结果规定合龙口相对偏差的控制标准,两侧悬臂端控制在设计(工况计算)高程的±30.000mm以内、相对高程差<50mm、轴线偏位<20mm[8],长度偏差按大于理论长度100mm内控制。实际合龙开始时间为2018年5月17日夜间,温度19℃与设计温度20℃基本相符,合龙配切的弦杆杆件比设计值长约84mm,斜杆可按设计长度顺利装配,扣索释放后拱顶比理论值低32mm,钢桁拱线形及内力与计算结果吻合性较好。

表1 合龙口敏感性分析结果

4 结语

湖北秭归长江公路大桥的主拱采用钢桁拱结构,施工中充分结合水文、地质、气象条件,通过临时铰支座架设钢桁拱4个初始节段,以精确控制线形;采用主桁及风撑桁片式制造、运输及吊装技术,以及缆索式起重机提升作业效率、降低安全风险;通过抑振筒、防振鞭等扣索、锚索抑振措施,防止扣索、锚索疲劳破坏;通过大悬臂及桁片吊装抗风性能试验,采取针对性措施,解决钢桁拱架设期间的抗风问题;通过研究无铰拱强制合龙与自然合龙方案,最终采用自然合龙方案,确保可施工性和结构成桥状态。经过检查和质量验收,钢桁拱线形、内力控制精度均满足设计及规范要求,实施过程安全可靠。该桥于2017年8月5日开始架设钢桁拱,2018年5月22日完成钢桁拱合龙,2019年10月1日正式通车。