机组深调对水汽氢电导率的影响

张风涛,单晨曦,吴贵德,尹占成,吴宜燃

(华能丹东电厂,辽宁 丹东 118301)

1 设备概述

华能丹东电厂一期工程为Sargent & Lundy设计、整套引进的2×350 MW亚临界机组,配套的化学监督、处理设备分别由美国的Johnson March、U.S.FILTER公司制造,于1998年底投入商业运行;锅炉由英国Babcock Energy CO制造;型式为亚临界、一次中间再热、自然循环、平衡通风、燃煤型;汽包压力为18.21 MPa;额定蒸发量为1061 t/h;没有定期排污,其底部设有排水门,只在锅炉点火前进行操作。汽轮发电机由美国West.Hous CO制造;型式为亚临界、一次中间再热、单轴、双缸双排汽、反动凝汽式;主汽温度为538 ℃,压力为16.67 MPa。

给水采用AVT(O)处理方法,使用氨调节pH值,炉内采用低磷酸盐处理[1];2台机组分别于2014年12月5日、23日改为NaOH处理[2]。

2 机组深调、水汽指标情况

2.1 机组达到的深调水平

2016—2017年华能丹东电厂积极推进灵活性改造工作,积极探索和参与深度调峰,实施可行的技术措施:锅炉稳燃、提高SCR入口烟温、脱硫吸收塔水平衡、给水控制优化、热控逻辑优化等。制定针对性的安全措施,现已取得一定效果:20%额定负荷试验成功,供热期实现机组深度调峰运行,深调期间保证工业供汽参数,实现25%额定负荷深度调峰运行。通过挖掘深调运行节能潜力,调峰能力达到较高水平,位于全国前列。

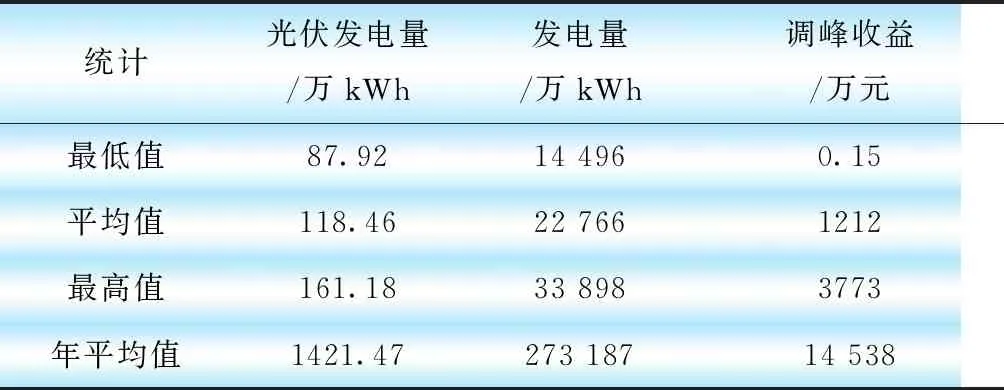

2018年1月至2020年6月间,对月度发电量、调峰收益进行统计,统计情况见表1 和图1,调峰取得一定的经济效益。

图1 月度发电量、调峰收益趋势

表1 月度发电量、调峰收益统计情况

2.2 水汽品质存在异常现象

水汽品质异常主要体现在氢电导率,在华能丹东电厂投产23年中,从投产开始4年时间里,凝结水、给水、主汽氢电导率时有超标,通过优化锅炉补给水处理工艺,此问题得到一定解决[3-4];2014年5月30日监测炉水氢电导率后,2台机组的炉水氢电导率时有超标,通过锅炉排污等措施,降低了炉水氢电导率[5-6],但是对凝结水、给水、主汽氢电导率的影响有限[7];另外,在对1台汽泵检修过程中发现存在单汽泵运行情况,此时水汽氢电导率也会发生异常现象[8];深调时发生水汽品质异常,负荷率低,水汽流量也非常低,到目前为止尚未发现有效的解决方法。

2.3 深调时的化学指标

根据在机组深调时存在水汽氢电导率波动的现象,通过分析得出,水汽指标异常,过热器、再热器出现氧化皮情况都可能与深调有关。

3 深调影响水汽品质的途径

3.1 深调时的水汽品质存在异常现象

3.1.1 整月调峰时水汽品质差异

对机组深调时机组负荷、深调时间、凝结水、主汽氢电导率差异进行统计,统计结果见表2。

表2 整月调峰时水汽品质差异统计

由表2可知,1月调峰时,1号机组的凝结水、主汽氢电导率分别升高1.71倍、2.14倍,2号机组分别升高1.43倍、1.71倍。

3.1.2 调峰时整月水汽品质平均值差异

对机组深调时机组负荷、深调时间、凝结水、主汽氢电导率平均值差异进行统计,见表3。

表3 整月调峰时水汽品质平均值差异 μs/cm

由表3可知,每次调峰时,1号机组的凝结水、主汽氢电导率分别升高51%、56%,2号机组分别升高38%、30%。

3.2 深调影响水汽品质的机理

深调时出现的问题需通过提高热力设备的健康水平来解决,提高水汽系统的严密性,减少杂质泄漏,以保障水汽品质。

水汽系统受到污染、漏入杂质是正常的,机组正常运行时,杂质的含量相对稳定,会达到一个平衡;只要漏量不大,水汽指标可以达到合格。当机组进行深调时,整个水汽系统流量降低,同样的杂质漏量,水汽中杂质的相对含量升高。例如,机组深调至50~100 MW时,汽包的蒸发量只有额定蒸发量1061 t/h的14.29%~28.57%,即151.57~303.14 t/h,由于还要对外供汽,那么凝结水的流量只是额定负荷的1/3~1/7,甚至会更低;同样的杂质含量,杂质浓度就会增加3~7倍。

因为电导率标志着水汽杂质的含量,它是一个综合指标,而氢电导率是为增加电导率敏感度而设立的指标,因此,深调时系统稍有波动,凝结水、给水、主汽、炉水等水汽样品的氢电导率相对来说比较敏感,特别是凝结水的氢电导率。事实上,近几年来,每次深调时,都是凝结水的氢电导率会明显上升、甚至超过标准的要求。

3.3 深调影响水汽品质程度的理论推算

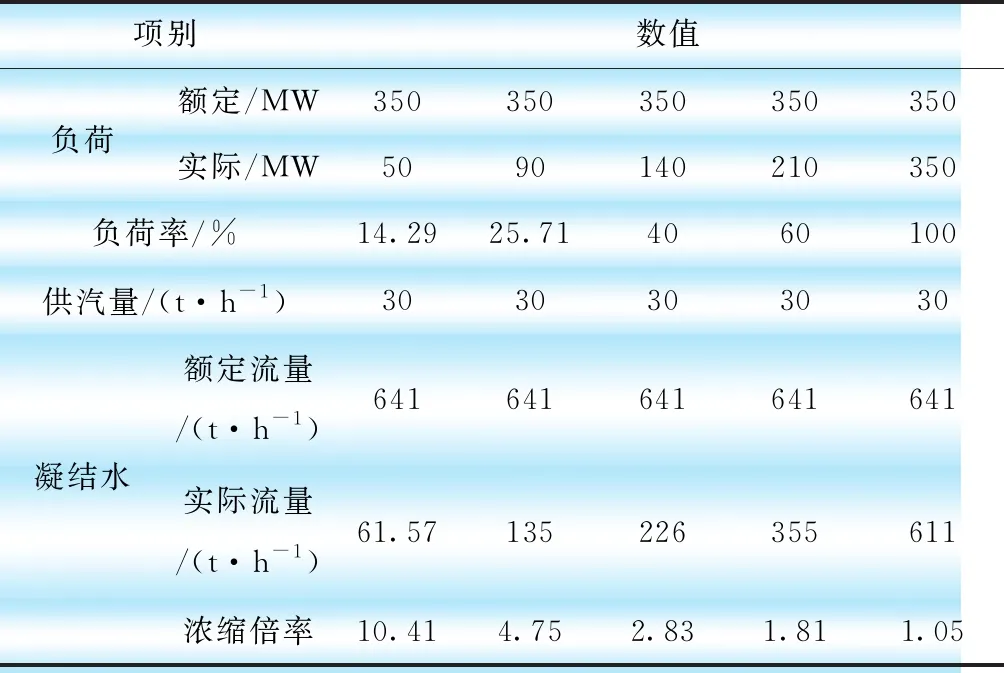

供汽量按30 t/h计算,根据机组负荷率,可以计算出凝结水在不同负荷时的流量及浓缩倍率,见表4;凝结水浓缩倍率随机组负荷率变化的趋势图,见图2。

表4 调峰时凝结水浓缩倍率

由图2可知,在机组负荷率低于40%(90 MW)时,凝结水浓缩倍率陡然上升,由此得出结论:当机组深调时,凝结水氢电导率会上升,深调程度越深、负荷越低,凝结水氢电导率升得越高,同时,给水、饱和蒸汽、主汽乃至炉水氢电导率均有所上升,但上升幅度较小。

图2 凝结水浓缩倍率随机组负荷率变化情况

4 锅炉结垢量趋势[9]

4.1 水冷壁结垢量

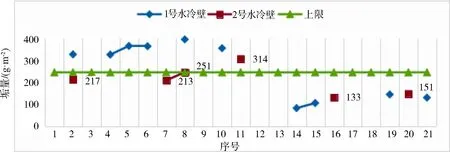

2台机组水冷壁结垢量的趋势见图3。2台机组水冷壁结垢量数据从1998年开始,分别截至2019年5月、2018年10月。

图3 水冷壁结垢量趋势

图3中,带有数据标记的红色正方形为2号水冷壁数据,蓝色菱形为1号水冷壁数据,绿色直线为结垢量标准。机组深调后,水冷壁结垢量没有明显变化。

4.2 过热器、再热器结垢量情况

1号省煤器、再热器、过热器中,2台机组省煤器、大屏过热器、低温再热器、高温再热器、一级过热器、末级过热器结垢量趋势图见图4, 2号见图5。

图4 1号省煤器、再热器、过热器垢量趋势

图5 2号省煤器、再热器、过热器结垢量趋势

a.1号机组:2008年至2019年11年间,1号大屏过热器结垢量没有明显增加,均低于200 g/m2;1号高温再热器、末级过热器,从投产至今21年间,1号高温再热器、末级过热器结垢量分别为497.3 g/m2、1093.3 g/m2,均超标,特别是1号末级过热器超标273%。

b. 2号机组:2号大屏过热器、高温再热器,从2009年至2018年9年间,结垢量增加明显,大屏过热器由148.49 g/m2增加到404.8 g/m2,已经超标,2020年为303.5 g/m2;高温再热器由277.9 g/m2增加到579.8 g/m2,严重超标,2020年为431.0 g/m2;2009年2号末级过热器的结垢量为352.13 g/m2,2020年结垢量达到885.2 g/m2,严重超标。

4.3 氧化皮情况

氧化皮情况是近年来新出现的问题,主要出现在超临界以上机组;但是,华能丹东电厂2台机组的末级过热器、1号机组的高温再热器都存在氧化皮情况,特别是1号末级过热器,已经超标,见表5。

表5 锅炉氧化皮厚度

4.4 结垢量、氧化皮超标的解决办法

针对再热器、过热器结垢量和氧化皮厚度超标的问题,目前有4种处理方法[10],应根据具体情况进行选择。

a.割管清理

开展高温受热面弯头处氧化皮堆积检测,对于氧化皮堆积厚度超标的受热面管进行割管清理。

b.启炉吹扫

通过监视受热面壁温,并以此为依据,在启机并网前采用受热面蒸汽吹扫的办法,利用蒸汽动量将滞留在受热面管内的氧化皮通过机组旁路系统吹走,对于缓解氧化皮剥落引起的受热面爆管问题起到一定作用。

c.受热面材质升级和改造

随着机组运行参数的提高,对受热面材质有了更高的要求,原设计受热面材质等级存在偏低的问题,如有些电厂使用TP347HFG,存在抗蒸汽氧化性能不足的问题,发生了大面积氧化皮剥落;将其升级为Super304H,问题可以得到有效解决。

d.化学清洗

化学清洗是用化学方法清除过热器、再热器的垢和氧化皮,可有效控制氧化皮的剥落,酸洗后要采取控制受热面壁温等措施。

5 结论

5.1 深调与水汽指标和锅炉结垢量、氧化皮的关系

从2017年下半年开始深调,2台机组的割管时间分别是2019年5月、2018年10月,1号高温再热器结垢量、2号大屏过热器结垢量超标,2号高温再热器结垢量、1号末级过热器结垢量严重超标,1号末级过热器氧化皮,已经超标;结垢量、氧化皮超标问题是否与深调有关,有待研究。

在火电机组进行深度调峰时,氢电导率等水汽指标出现异常,而此间再热器、过热器结垢量、氧化皮厚度明显上升,这种现象需要相关专业研究,以期得到解决。

5.2 深调对水汽指标的影响

由于火电机组是按30%~40%额定负荷(最低负荷)设计,在此负荷下,包括水汽系统的严密性、杂质泄漏量等相关性能能得到有效保障,也就是说,只能在这个负荷率以上,才能够保障水汽品质合格;而调峰的一级值为175 MW(供暖期)、168 MW(供暖期),二级值为140 MW,负荷率为40%;调峰机组能够稳定运行的负荷率越低,说明机组调峰能力越强,华能丹东电厂350 MW机组最低深调负荷为48 MW,负荷率为13.71%。深度调峰,调得越深,对水汽指标的影响就越大;因此,为保障发电机组水汽化学指标合格,需要提高水汽系统的严密性,提高设备的健康水平。