180m2烧结主机台车起拱原因与处理

周军

摘 要:九江萍钢钢铁有限公司炼铁厂180m2烧结机台车存在起拱问题,分析原因是头尾弯轨磨损,机尾移动摆架配重过重,滑道、轨道磨损,主机台车磨损严重造成的,通过调整、更换弯道、滑道和轨道保证烧结机安装基准、修复台车装配磨损及调整烧结机配重重量,有效解决了台车起拱问题。

关键词:台车起拱 安装基准 配重 调整

The Cause and Treatment of the Arching of the 180m2 Sintering Main Engine Trolley

Zhou Jun

Abstract:The 180 m2 sintering machine trolley of Jiujiang Pinggang Iron and Steel Co., Ltd. has an arching problem. The analysis is due to the wear of the head and tail curved rails, the excessive weight of the tail movable swing frame, the wear of the slideway and the track, and the main machine trolley. Due to serious wear, the sintering machine installation standard is ensured by adjusting and replacing the bends, slides, and tracks, repairing the trolley assembly wear and adjusting the weight of the sintering machine, which effectively solves the problem of trolley arching.

Key words:arching of trolley, installation datum, counterweight, adjustment

1 引言

九江萍钢钢铁有限公司炼铁厂180 m2烧结机2015年12月开始出现台车轻微的起拱,2018年9月台车起拱开始恶化,上行台车从头部彎道出星轮齿板后开始起拱,且主机运行南侧车轮轮沿与轨道有间隙,运行至尾部南侧车轮轮沿与轨道摩擦挤压,下行台车从尾部运行至头部台车南侧轮沿与轨道摩擦挤压。起拱的台车在运行至点火炉时触及跑偏限位,一个班多达2次以上。下行台车起拱累积到一定高度后落轨,落轨时造成瞬间冲击挤压轨道而且台车车轮损坏频繁,轨道压板螺栓松动,出现了机尾移动摆架配重链条断裂。针对运行中出现的问题进行了分析,制订处理方案,利用计划检修实施处理。特别是2020年12月台车装配两端面修复后主机台车漏风得到了改善的同时降低了电耗。

2 台车起拱主要原因

影起烧结机台车起拱的原因很多,经观察分析认为:头尾弯轨磨损,机尾移动摆架配重过重,滑道、轨道磨损严重、台车装配端面磨损为引起烧结机起拱的主要原因。

2.1 头尾弯轨磨损

弯轨的磨损严重及尺寸偏差:导致运行时反面台车叠肩起拱出现落轨现象,台车出头部星轮车叠肩拱起会造成碰限位及漏风,台车的运行基准不能保证,导致台车起拱加剧。

2.2 机尾移动摆架配重过重

机尾移动摆架配重理论要求重量两侧相加为4t。机尾移动摆架配重过重,会造成下行弯轨出口处台车挤压容易起拱,起拱到一定高度加上自重出现落轨现象,长时间频繁落轨冲击造成车轮损坏,轨道压板螺栓松动,瞬间摆动调整造成配重链条断裂。

2.3 滑道、轨道的磨损

滑道、轨道磨损,尺寸偏差:在运行中滑道磨损会减小台车密封板补充量产生漏风。轨道磨损后不能保证轨道与滑道之间的标高差值,产生阻力导致台车起拱。

2.4 主机台车装配磨损

台车装配体在运行过程中两端耐磨板磨损后本体也随之磨损,台车装配端面自身的磨损不仅容易造成漏风,还造成台车两端尺寸不一致,导致台车起拱加剧。

3 处理方法

3.1 弯轨校正

基准以星轮外圆止口面为准,进行校正。

(1)弯轨内轨与外轨尺寸标准图纸要求是250mm,机头从五楼入口250mm至六楼弯轨出口尺寸逐渐缩小到242mm+2,机尾从六楼入口250mm至五楼弯轨出口尺寸逐渐缩小到242mm+2。

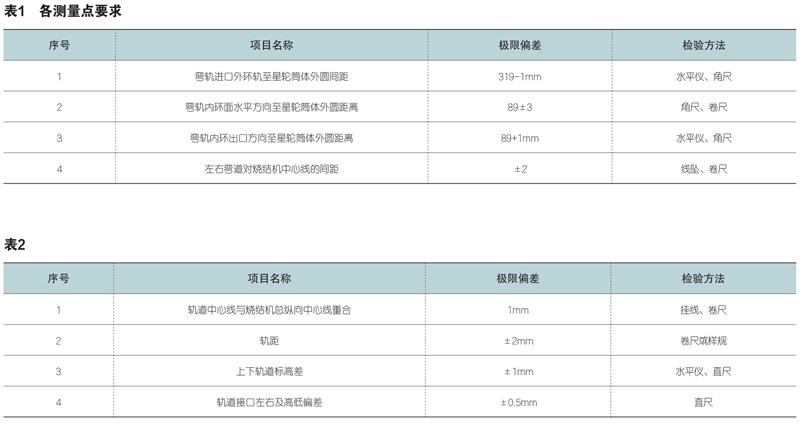

(2)对六楼头部星轮直轨梁进行改造更换(改造成钢轨)尺寸标准为头部星轮本体?2700垂直最高点至直轨踏面尺寸为89mm+2,按图1所示,各测量点要求要求按表1执行。

3.2 更换轨道、滑道

对头部星轮至尾部摆架处轨道及滑道的标高进行测量,取得原始数据,确定星轮弯轨至水平轨道的标高及中部轨道的标高差,以出星轮处水平轨标高为基准,并尽快的判断出对各处轨道、滑道的调整数据;头部向尾部校正轨道与滑道之间的标高差值115mm-118mm,轨道及滑道总体上要求两边相对应的点标高差±1mm。轨道在整个烧结机为头部略高于尾部3~5nmm。各测量点要求见表2。

3.3 机尾配重调整

根据现场起拱大小适当调整机尾移动架两端配重,恢复理论配重重量两边相加4t的要求,及时清除链轮及链条周围积料确保动作自如,配置箱体四周不得有干涉物且离地间隙不小于500mm,解决摆架不灵活的问题。

3.4 台车装配端面磨损处理

主机台车装配在使用一段时间后各部位磨损,最关键处是两端密封接合面的磨损。台车装配两端面标准尺寸为1000mm,经测量平均磨损超过3mm。对下线台车装配两端面进行堆焊,进行精加工修复,使其恢复原有尺寸,对磨损的摩擦板进行更换。

4 结语

从调整实践来看,在保证安装基准基础上,九江萍钢钢铁有限公司炼铁厂180m2烧结机经过一系列的调整处理,起拱现象得到改善。且台车装配两端面修复减少了台车漏风,主抽风机电流随之下降,降低了能耗,设备作业率和烧结矿产能显著提高。此次调整方案为今后同类型的烧结机起拱调整提供了思路。