静态与动态风荷载下连续焊接不锈钢屋面系统风致响应分析

汪大山,刘 轩

(1、安徽建达项目管理有限公司 安徽宣城242000;2、广州大学 广州510006)

0 引言

金属屋面围护系统大多采用机械咬合式或焊接方式连接组合,当外界风荷载较大时,可造成屋面系统的承载能力不足而导致机械咬合处产生连接失效而破坏[1-2],如首都机场T3 航站楼[3-4]和武汉天河机场[5]金属屋面相继发生了风掀破坏事件。宣颖等人[6]研究发现大型建筑围护系统在强风荷载作用下的失效破坏,主要由低估环境风强度、金属屋面设计考虑脉动风动力效应不足以及缺少有效的连接加强控制措施等引起。目前,大型建筑金属屋面系统大多采用刚性模型风洞试验开展屋面风压分布特性研究,然后结合风洞数据采用静力加载的方式计算结构风致振动响应[7],同时也有设计关键局部模型开展足尺屋面系统抗风揭性能试验的研究[8-9]。实际上,不论是基于风洞试验的屋面抗风设计方法还是基于抗风揭试验的设计方法,仍为静力荷载施加过程,金属屋面承担的脉动风荷载作用及其引发的动力效应难以有效考虑。鉴于此,以某连续焊接不锈钢金属屋面模型为研究对象,在静态和动态风荷载输入下探究其结构构件的动力性行为及其变形特征,探讨动力风荷载作用对屋面系统风致响应的影响规律。

1 连续焊接不锈钢屋面系统

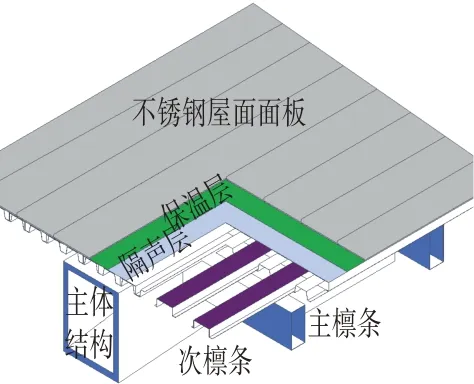

本文研究对象为某连续焊接不锈钢屋面系统,该系统由金属屋面板、屋面连接支座、结构主次檩条以及保温层、隔声层、防水层等多道功能性构件组合而成(见图1),其中屋面材料445J2 不锈钢,板宽度和厚度分别为400 mm 和0.5 mm;支座材料为304 不锈钢,支座间距为300 mm,厚度为0.2 mm。为确保数值建模合理可靠,计算模型尺寸、材料、连接等均保持与静态抗风揭性能试验模型一致[10],如图2 所示。图2 中应变片1~4 为抗风揭性能试验过程测试应变场所用,其中:支座之间板肋分别布置水平和竖向应变片1、2,支座边板肋分别布置水平和竖向应变片3、4。屋面板采用0.5 mm 厚445J2不锈钢,共5跨屋面板,单跨屋面板宽度400 mm,纵向每隔300 mm 设置不锈钢支座,共10跨支座。

图1 连续焊接不锈钢屋面示意图Fig.1 Continuous Welding Stainless Steel Roofing System

图2 足尺模型尺寸与构造Fig.2 Full-scale Model Dimensions and Construction (mm)

2 模型建立与验证

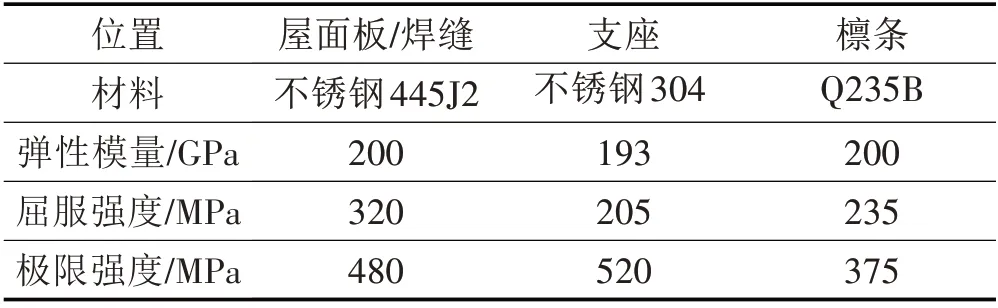

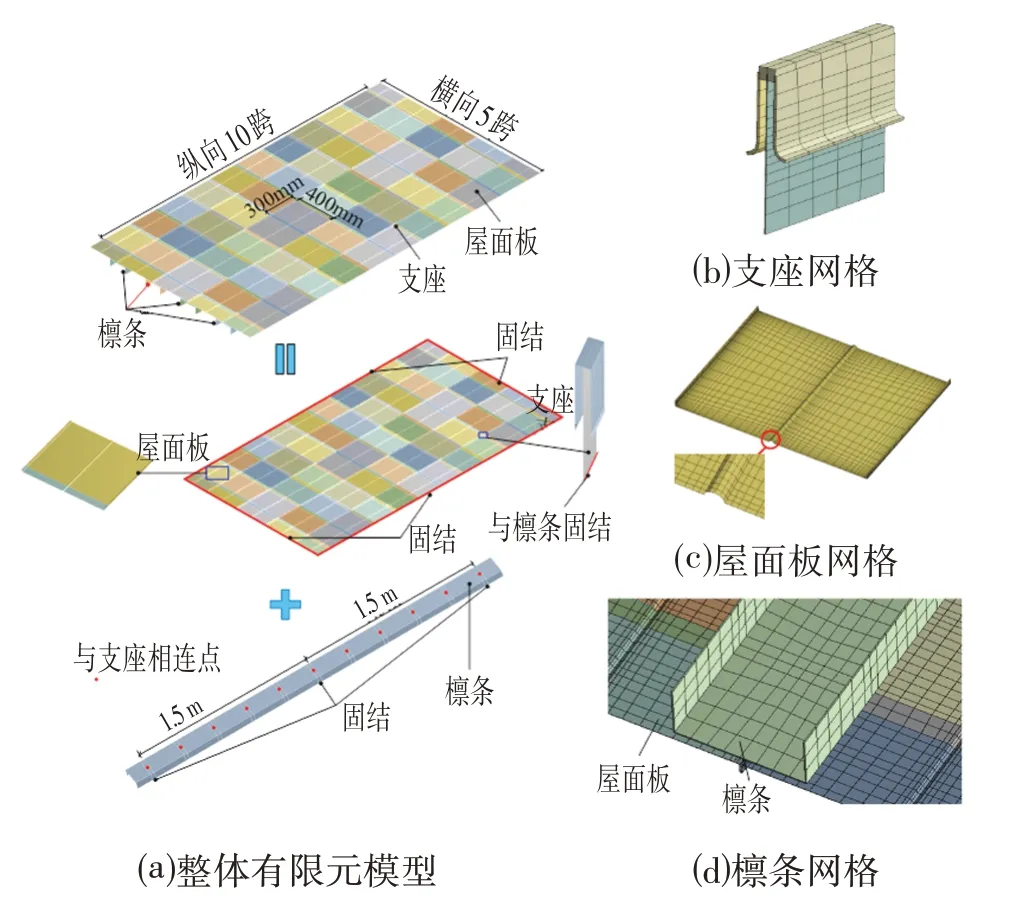

连续焊接不锈钢屋面板、支座和檩条均属于薄壳结构,采用SHELL181单元模拟,能够满足连续焊接不锈钢屋面系统的力学特征要求。支座和檩条本构采用双线性随动强化本构模型,具体关键材料参数如表1所示。结构阻尼比取0.02。板肋附近和屋面板跨中圆弧处的网格进行了加密,屋面板、支座和檩条的最小网格尺寸分别为1 mm×1 mm、5 mm×2 mm 和15 mm×20 mm,共计76 635 个单元,图3⒝、图3⒞分别为支座和单跨屋面板网格划分示意图,图3⒟为檩条(底部方向视图)网格划分示意图。

表1 材料性能参数Tab.1 Material Performance Parameters

图3 有限元模型Fig.3 Finite Element Model

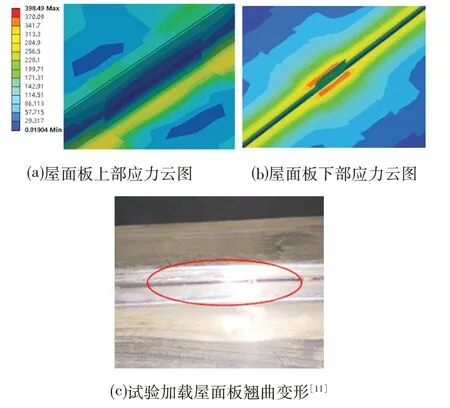

将数值计算结果与相应的抗风揭试验结果[10]展开对比分析,如图4 所示。由图4⒜和图4⒝可见,加载至10 kPa 时屋面板拐角附近等效应力来看,其与图4⒞的试验结果亦具有良好的吻合度,试验屋面板产生翘曲现象,对应该处的有限元结果应力已达到400 MPa,超过了材料的屈服强度。由此可以说明,有限元建模有效反映了连续焊接不锈钢屋面系统的力学行为,其合理性得到了可靠验证。

图4 数值模拟计算结果与试验结果对比Fig.4 Comparison between Simulation and Test Results

3 静态与动态输入风荷载

基于ASTM E1592-05 规程加载,共采用16 级加载模式,每级加载压力大小不超过设计压力的1∕6,每级加载后均卸载至375 MPa,该值与结构竖向重力值相当,加载制度如图5所示。在静态抗风揭试验中,设计压力大小取2倍风洞试验最大负压值,即5.4 kPa;随后加载至10.0 kPa 至试件达到破坏结束。由此,在数值模型加载中,设置2.7 kPa、5.4 kPa和10.0 kPa三级代表性加载阶段。

图5 静态风荷载加载制度Fig.5 Static Wind Load Loading System

动态风荷载采用某体育中心刚性模型风洞试验结果。鉴于采用1∕200 缩尺试验风洞模型,其任一测点得到的荷载能够反映实际足尺模型(见图2)所考虑面积上的风荷载。为确保荷载输入数据合理可靠且具有代表性,选取最不利风荷载区域的脉动风荷载时程数据作为输入数据(见图6)。由图6 可知,风荷载时程的峰值为2.7 kPa,实际计算时按照与静力风荷载大小进行等比例放大至5.4 kPa和10.0 kPa。

图6 脉动风时程与功率谱密度函数(B25测点)Fig.6 Wind Time Series and Normalized Spectrum(B25)

4 计算结果分析

4.1 数据提取点定义

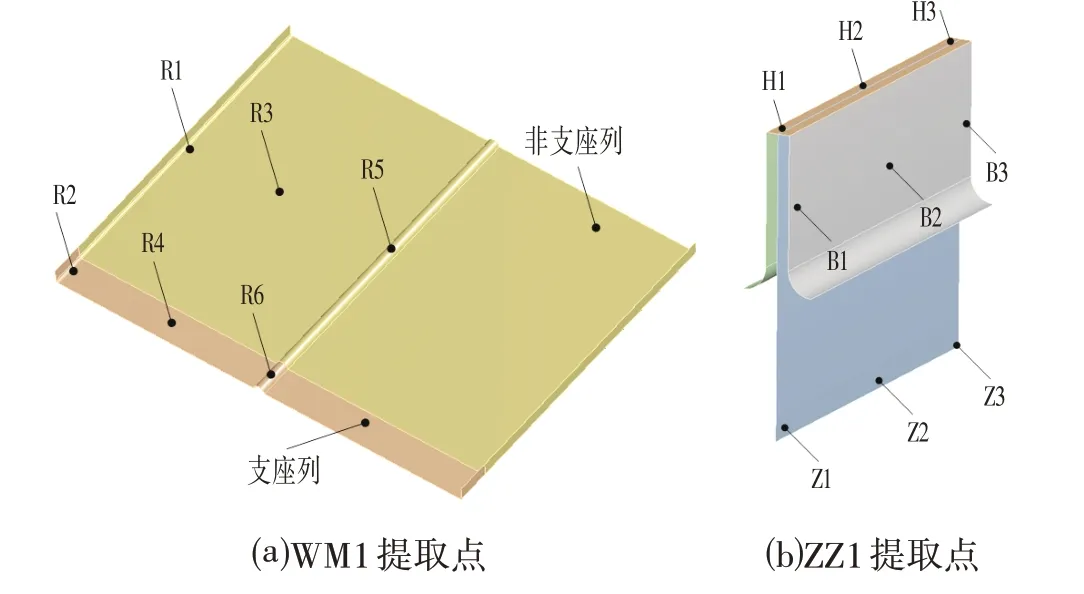

为便于分析,以典型单跨局部屋面板(WM1)、支座(ZZ1)和檩条(LT1)作为数据提取对象(见图2),在屋面板、支座和檩条上选取若干节点作为数据提取点,提取点编号和位置如图7 所示,R1~R6 位于WM1上,H1~H3位于ZZ1上方的焊缝上,B1~B3位于ZZ1旁的板肋上,Z1~Z3 位于ZZ1 底部;L1~L3 位于LT1 正上方,L4~L6位于LT1侧面。

图7 数据提取点示意图Fig.7 Schematic Diagram of Data Extraction Points

4.2 屋面系统动力特性

前八阶自振周期和频率如表2 所示,前四阶模态振型如图8 所示。可以看出,该金属屋面系统以其屋面板的竖向振型为主导,前八阶频率依次为:16.7 Hz、16.9 Hz、17.2 Hz、17.4 Hz、17.6 Hz、17.8 Hz、19.1 Hz、19.3 Hz,支座在前八阶振型中未表现出明显的局部振动,从第一阶振型16.72 Hz变化到第八阶19.25 Hz,属于密集型竖向振动特征。

图8 连续焊接不锈钢屋面系统前四阶振型Fig.8 The First Four Modes of the Roof System

4.3 板面力学行为与变形特征

4.3.1 屋面板力学性能分析

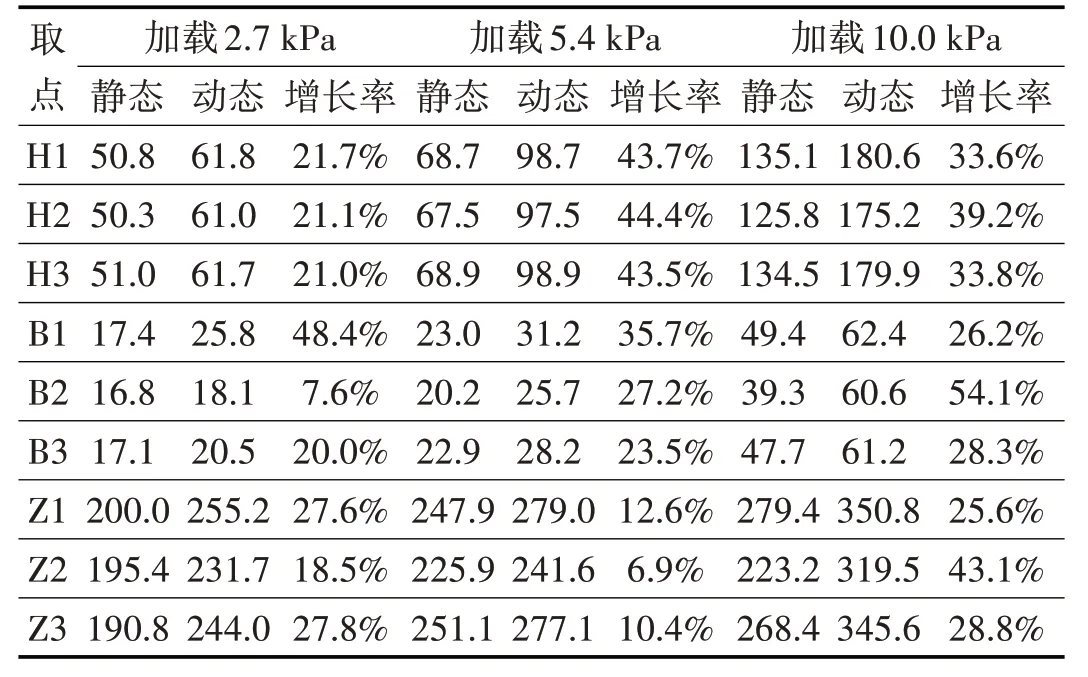

屋面板板面和板底不同风压加载条件下的等效应力云图如图9 所示。可见,从整体而言静态与动态风荷载作用下屋面板板面和板底的等效应力云图分布未见明显的区别,然而在动态风荷载下屋面板产生的等效应力明显大于静态风荷载作用,如在2.7 kPa时屋面等效应力峰值在静态和动态作用下分别为263.94 MPa、310.86 MPa,后者较前者高17.78%。

图9 连续焊接不锈钢屋面板板面和板底等效应力云图对比Fig.9 Equivalent Stress Comparisons of the Continuous Welded Stainless Steel Roof System

表2给出了屋面板R1~R6参考点的等效应力值和增长率,其中动态时程荷载作用下等效应力取峰值。由表2 可知,在静态和动态风荷载下等效应力差值最大19.3%,未出现负增长情况;屋面板R2 参考点的等效应力出现了最大值,该R2点为屋面板在支座列的拐角处(见图7),以加载至10.0 kPa 时为例,屋面板在静态和动态风荷载作用下产生的最大等效应力分别为350.90 MPa和384.79 MPa,且均出现在R2提取点。

表2 屋面板WM1在不同加载作用下的等效应力Tab.2 Equivalent Stress of WM1 in Different Pressure(MPa)

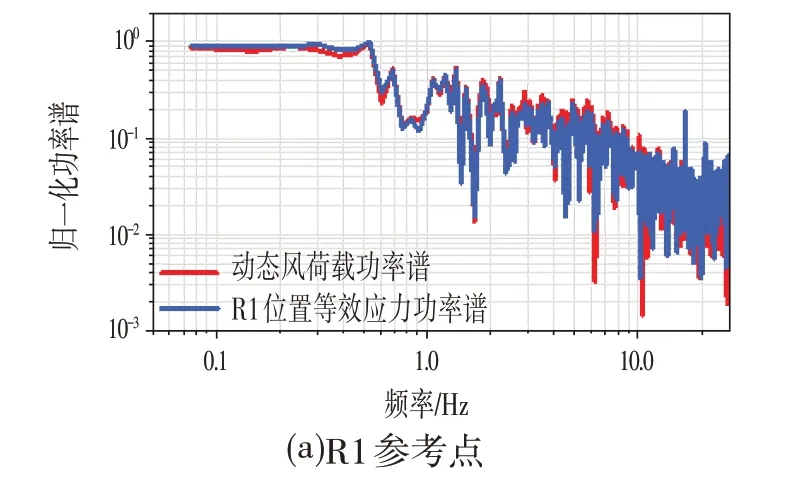

屋面板在峰值2.7 kPa 动态风荷载下R1~R3 归一化功率谱密度函数如图10 所示。由图10 可知,动态风荷载作用下屋面板R2、R3 参考点等效应力功率谱密度函数与输入风荷载的功率谱密度函数虽具有良好的一致性,但等效应力功率谱密度在17 Hz 左右均出现了明显的上升趋势,其原因在于该不锈钢屋面系统的动力特性属于密集型振型,前八阶竖向振动频率从16.72 Hz 变化到19.25 Hz,说明动力风荷载作用下屋面系统在17 Hz左右频段出现了共振现象。

图10 动态风荷载作用下R1~R3参考点应力时程与谱密度Fig.10 Equivalent Stress and Power Spectrum of R1~R3

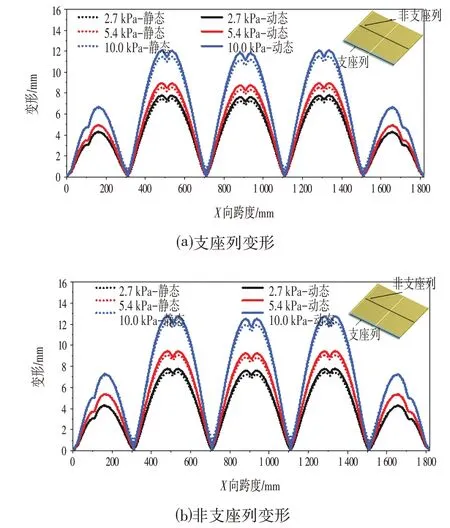

4.3.2 屋面板变形分析

在静态和动态风荷载作用下连续焊接不锈钢屋面系统沿X向跨度的竖向位移如图11所示。可见,动态风荷载作用下屋面板的竖向变形较静态风荷载作用偏大,静态风作用下该不锈钢屋面系统屋面板的竖向变形依次为8.03 mm(2.7 kPa)、9.44 mm(5.4 kPa)和12.69 mm(10.0 kPa),对应地动态风作用下的竖向变形依次为8.69 mm(2.7 kPa)、9.99 mm(5.4 kPa)和13.12 mm(10.0 kPa)。每跨屋面板的变形沿横向呈现“M”形变化规律,即先增大后减小的趋势,在中间位置由于屋面板成型过程中局部凸起原因而使得变形在该处略微降低,圆弧受到两侧的拉力而有被拉直的趋势,导致圆弧顶部有一段向下的位移。

图11 屋面板沿X向跨度竖向变形Fig.11 Maximum Vertical Deformation along the X-direction of the Roof Panel

4.4 支座力学性能分析

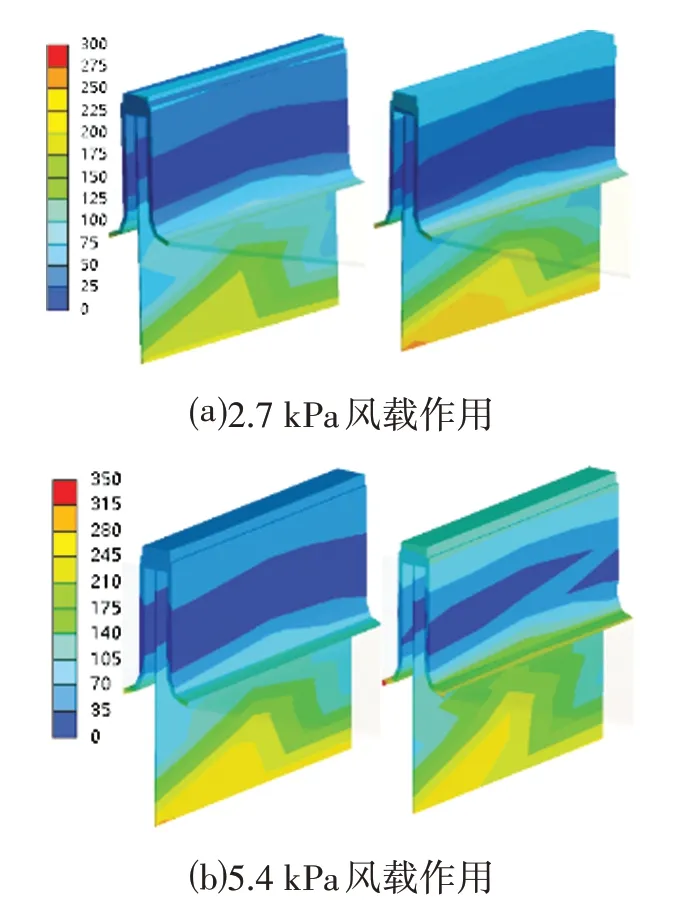

静态和动态风荷载作用下ZZ1 支座等效应力云图对比如图12所示。静、动态荷载下支座附近的等效应力区别明显,动态风荷载作用下支座底部更为集中,如图12⒜所示,尤其是角部云图颜色呈现深红色;板肋和焊缝处亦是如此,等效应力也有明显的放大,支座焊缝在动态风荷载作用下的应力大多在56 MPa以上,但在静态风作用下普遍介于28~56 MPa。

图12 ZZ1支座等效应力对比Fig.12 ZZ1 Equivalent Stress Comparison

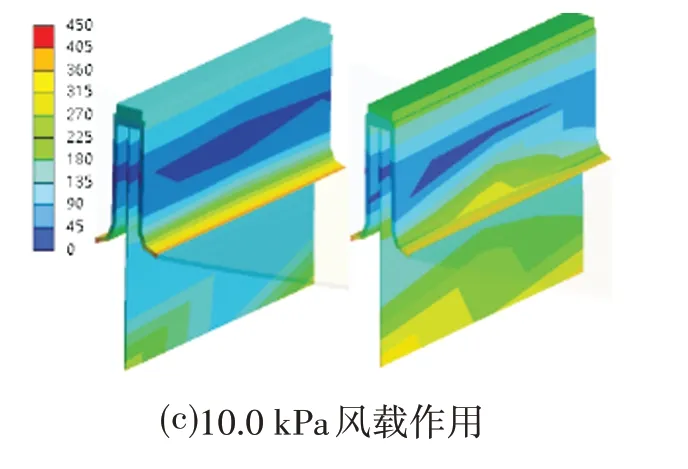

ZZ1 焊缝提取点H1~H3、板肋提取点B1~B3 和底部提取点Z1~Z3 的等效应力值和增长率如表3 所示。可见焊缝、板肋和支座底部在静态和动态风荷载作用下等效应力差值最大为54.1%,且大部分数据提取点的等效应力增长率都在20%以上,说明动态风荷载对连续焊接不锈钢金属屋面支座等效应力的放大效应更加显著,支座所在位置动态风荷载作用下等效应力的增长率明显高于屋面板区域,建议在工程分析与设计过程中予以重点关注。由表3 还可知,支座区域等效应力主要集中在支座底部,以加载至2.7 kPa 时为例,不锈钢支座上方焊缝与其底部的等效应力分别为60 MPa和超200 MPa。

表3 ZZ1支座等效应力Tab.3 Equivalent Stress of ZZ1(MPa)

5 结论

建立了连续焊焊接不锈钢屋面有限元模型,在静态和动态风载作用下,研究了该屋面系统屋面板、不锈钢支座的风致动力响应,得出以下结论:

⑴连续焊接不锈钢屋面系统动力特性显示出密集型振动模态特征,第一、第八竖向振动频率分别为16.72 Hz、19.25 Hz。

⑵连续焊接不锈钢屋面在动态荷载下较静态风荷载产生的动力响应有所增大。其中:板面在动态风荷载作用下等效应力约增长10.0%,最大增长率19.3%;支座附近等效应力放大最明显,最大增长率54.1%。

⑶通过对比屋面板、支座等效应力和输入风荷载的归一化功率谱密度,动态风荷载对屋面结构响应的放大作用源于密集振型区间的共振效应。

⑷焊接不锈钢屋面系统在支座列屋面板拐角处的等效应力出现最大值,实际工程设计中应重点予以关注。