一种便携式微波峰值功率计的设计和实现

杜 炜,贺其元,张 坚,马 森

(海军青岛雷达声纳修理厂,青岛 266000)

0 引言

在雷达、电子对抗装备的修理过程中,往往需要使用微波功率计测量微波信号的功率(平均值或者峰值)。目前测量所使用的微波功率计都存在体积大、重量重、携带麻烦、不便于装备现场维修等缺点,而且由于价格昂贵装备配置率不高。针对这些问题,国内一些技术人员在微波功率测试方面开展了相关模块(设备)方面的研究和设计[1-5],但这些模块(设备)的频率覆盖范围窄、功能单一,推广应用不明显。本文设计实现了一种体积小、成本低的便携式微波峰值功率计,能够满足雷达、电子对抗装备现场维修的微波功率测试需求,为装备保障提供了新的维修手段,可以节约维修成本,提高维修效率,具有重要的经济和军事意义。

1 方案设计和性能指标

1.1 方案设计

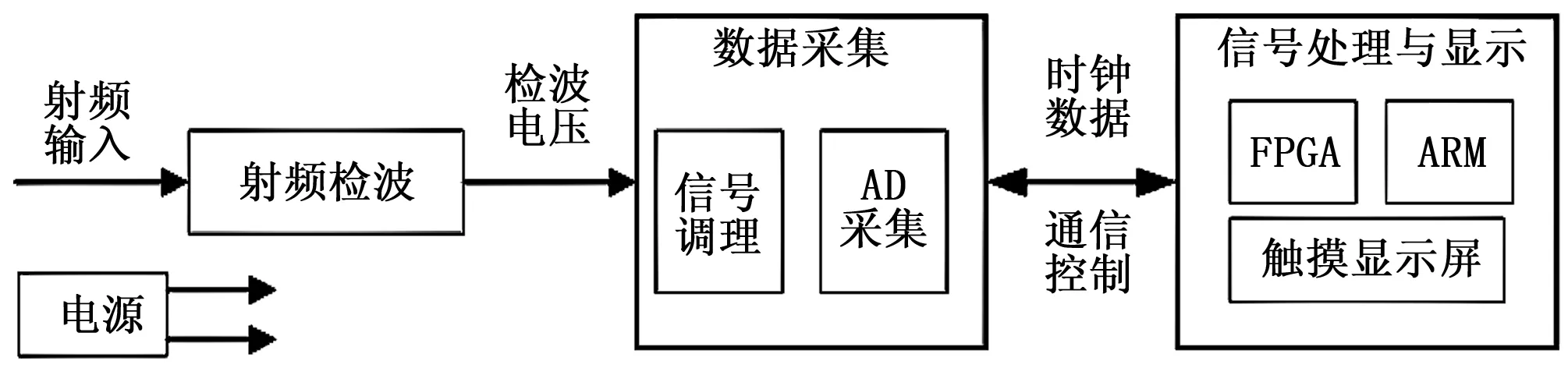

设计的便携式微波峰值功率计工作原理图如图1所示。该微波峰值功率计主要由射频检波、数据采集、信号处理与显示、电源等四部分构成。射频检波负责将射频信号功率转换为与之对应的电压信号;数据采集由信号调理模块和A/D采集模块组成,负责将转换后的电压信号变换成数字信号;信号处理与显示部分以FPGA模块和ARM主机板为核心单元,负责显示检波电压包络并计算输入射频信号的实际平均功率或峰值功率,通过软件实现维修指导功能,显示测试点参考指标要求,并指导下一步维修作业;电源为系统各模块提供相应电源电压。

图1 便携式微波峰值功率计主体框架结构

1.2 指标要求

在常用雷达、电子对抗等装备维修时,一般被测点的参数指标都是确定的,如果测量出的功率值低于指标即可判定为性能不达标。因此,修理人员对功率测量仪表的动态范围要求并不高,相反的,便携的设备构造、简单的操作方式显得更加重要。为此,该功率计的设计主要考虑3个方面的主要需求:满足指定装备的微波功率测试需求;将传感器内置,做到设备体积最小化;操作界面简单化,具有装备维修指导功能。具体有以下主要性能指标:

1)频率范围:2~9 GHz;

2)功率范围:0~-50 dBm;

3)测量精度:±1 dBm;

4)响应时间:≤50 ns;

2 便携式微波峰值功率计的硬件设计与软件实现

2.1 射频检波模块

射频检波元件是峰值功率计的核心部件,目前常用的主要有晶体二极管和集成对数检波芯片[6]。采用多通道及晶体二极管级联的方式可以设计出较大动态范围的晶体二极管传感器,这也是专业功率计厂家大多采用的方式,但其后续电路复杂、设计难度较大,而且晶体二极管特性随温度变化较大,需要专门设计温度补偿电路[7]。集成对数检波芯片是近些年随着半导体技术发展孕育而生的,具有集成化程度高、宽线性动态范围、温度稳定性好的特点,目前如美国模拟器件ADI公司、MAXIM半导体公司等芯片制造厂商均有类似的产品。根据设计性能要求,选用美国模拟器件(ADI)公司生产的AD8317对数功率转换芯片作为射频检波元件。该芯片最高能在10 GHz下工作,其中在1 MHz~8 GHz范围内能够保持精确的对数一致性,典型输入动态范围为55 dB(以50 Ω为基准),最大温度稳定性±0.5 dB,同时具有6 ns/10 ns(下降沿/上升沿)的响应时间[8],能够满足系统设计需要。由于系统设计指标中测量频率的上限值超过该芯片保持精度的最大频率8 GHz,系统采集检波芯片输出结果后需进行数据校正。

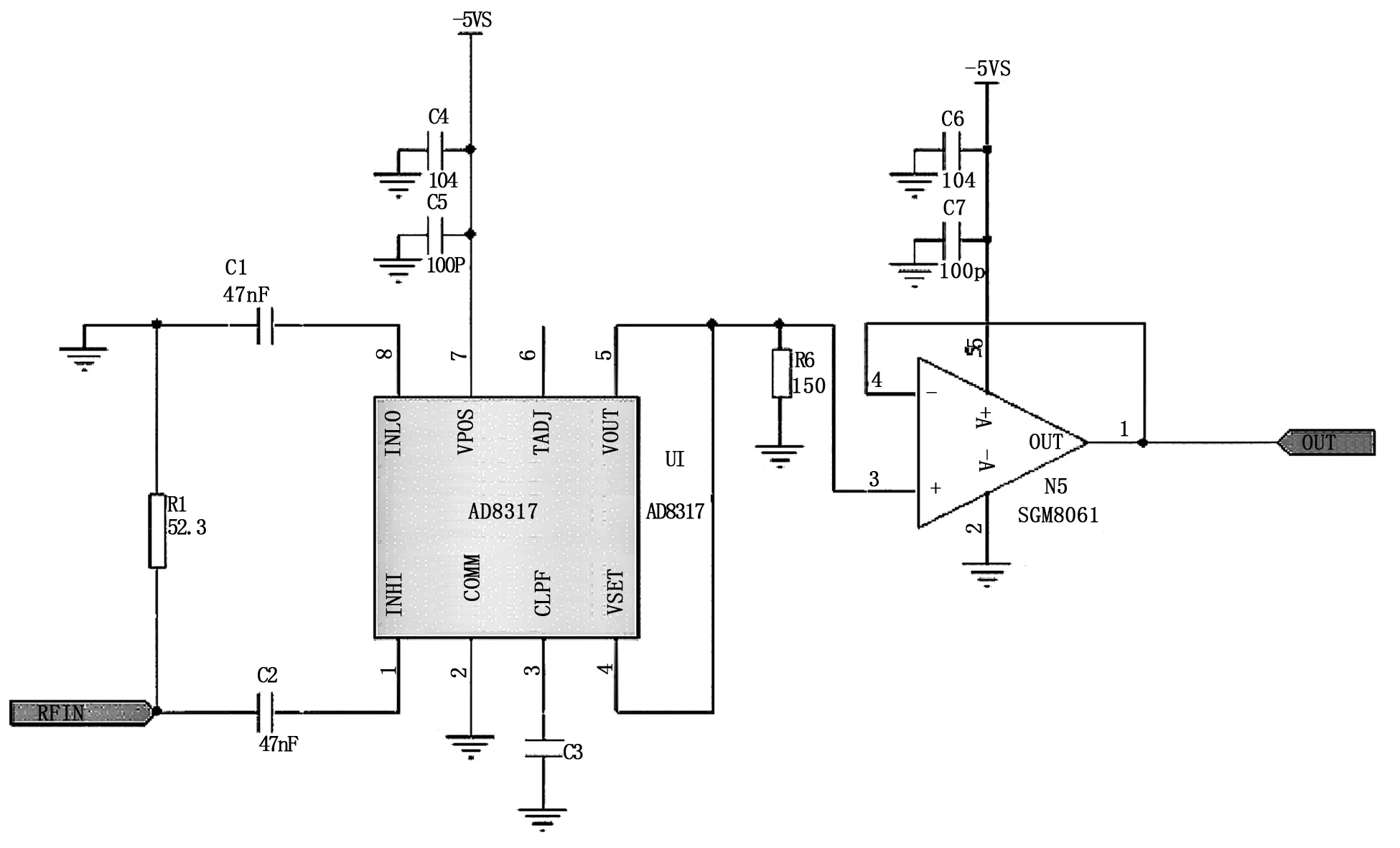

将AD8317芯片配制成测量模式,电路图如图2所示。将VSET与VOUT直连,设置模块检波输出的对数斜率为-22 mV/dB(截距为15 dBm)。TADJ设置为悬空,减小高频段的截距漂移,提高测量精度。R6为AD8317输出负载,同时设置C3为悬空,并使用高速运算放大器SGM8061搭接成电压跟随器减小外界电路输入阻抗对检波模块的影响,提高模块的响应时间。将电路元件封装在屏蔽盒内,最大限度地减小外部干扰对测量结果的影响。

图2 微波信号检波模块电路图

2.2 信号调理模块

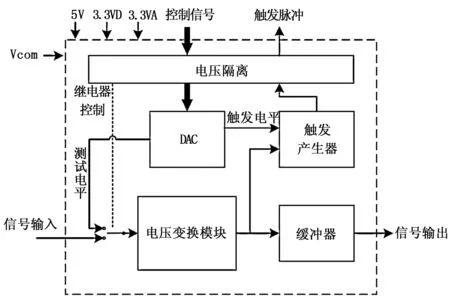

信号调理模块框图如图3所示,它作为微波信号检波模块与A/D采集模块之间的过渡单元,主要用于完成微波检波模块输出检波波形的电压变换,内部的电压变换模块通过反向比例加减法电路将射频检波模块输出电压转换到AD采集模块能够使用的电压范围。另外,信号调理模块中包含有一块高精度双通道数模变换器,它可以在外部控制信号的控制下产生两路模拟电压,其中一路作为模拟触发电平送给触发产生气,当变换后的检波电压触发电平门限后,将产生一个触发脉冲,该触发脉冲将送至FPGA模块作为信号采集的触发‘0’时刻。另一路模拟电压主要用于完成系统的功能测试,当控制输入继电器将测试电平与电压变换模块相连接后,主机板可以自主产生测试电平信号完成系统后续功能测试与调试。在每一次开机时,为了消除电压变换模块的漂移,系统将自动切换至测试模式,对A/D模块输入范围内的电压值进行一次数据校准。另外,在电路板设计时不同种类电源和地严格分离,所有输入输出控制信号采用光耦隔离,同时大量使用去耦电容以消除数字电路对模拟信号的干扰。

图3 信号调理模块结构框图

2.3 A/D采集模块

A/D采集模块采用MAXIM公司生产的10位模数转换器MAX1448。该芯片可以在单路+3 V电源下工作,采用带有宽带跟踪和保持的10阶流水线结构,最大采样频率达到80 MHz,同时,该芯片内置电压基准源,外围电路简单,输入信号可以采用差分输入也可以单端输入[9],能够满足系统设计需求。在硬件设计中,将MAX1448转换芯片配置为单端输入、缓冲型外置基准模式工作,由高精度电压基准源REF3020芯片提供50 ppm/℃、2.048 V的外置基准电压,电源输入模拟端使用+3 V电源,数字端使用+3.3 V电源,数字、模拟电源分离减少相互干扰,同时转换数据输出端使用串联电阻进行匹配,减少信号噪声。时钟端口与FPGA模块相连接,接收FPGA模块送来的可调采样时钟脉冲,时钟频率设计最高50 MHz。

2.4 FPGA模块

FPGA模块采用Altera公司Cyclone IV系列的EP4CE6E22C8芯片。该芯片包含有6 272个逻辑元件(LEs),270 k字节嵌入式内存,15个18*18嵌入式乘法器,2个PLL,91个用户IO端口,可以满足设计需要。FPGA内部电路使用Altera公司的Quartus11.0软件进行开发,该软件集成了Altera的FPGA/CPLD开发中各个阶段的所有工具,并为第三方软件提供了无缝接口[10]。本系统中FPGA软件开发采用混合编辑法,使用原理图编辑顶层设计,结构直观便于修改,而内部模块使用文本编辑,通过波形仿真确定模块的工作时序,通过Signal Tap II采集工作时内部寄存器的工作状态,排除设计中出现的异常情况。

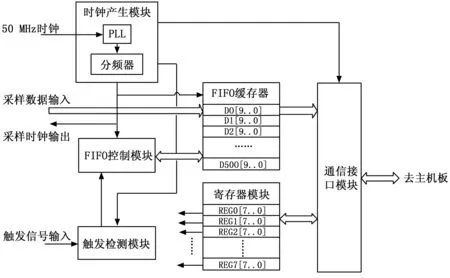

FPGA模块内部设计有时钟产生模块、FIFO缓存器、FIFO控制模块、触发检测模块、通信接口模块、寄存器模块等功能模块(如图4所示),主要用于完成以下功能:

图4 FPGA内部结构框图

1)产生采集时钟,采集时钟可以根据需要进行设置;

2)内置FIFO模块,采集并缓存AD采集模块输出的数据;

3)实现与主机板的通讯,内置8个8位寄存器可控制FPGA内模块的工作状态;

4)实现预采集功能,即能够采集触发信号之前若干点的数据;

5)配合主机板实现系统主要功能。

时钟产生模块接收外部有源晶振产生的50 MHz时钟信号,通过PLL倍频至100 MHz再分频成其它功能模块所需要的各种频率。送给ADC的采样时钟频率在工作中可以通过寄存器模块中的控制字进行调整,最高频率设定为50 MHz。配置FIFO缓存器数据总线宽度为10位,深度为500,其输入、输出时序由FIFO控制模块完成。触发检测模块接收信号调理模块送来的触发脉冲,进行数字滤波、整形后作为启动采样控制信号送FIFO控制器使用。FIFO控制器设计有预采集模式,确保在检测到触发脉冲后,系统能够显示触发前的部分时长的检波功率值。通信接口模块负责与主机板进行通讯,接收主机板发送的控制字,发送状态字或者FIFO缓存数据给主机板。寄存器模块内的存储单元REG0~REG6用来存储主机板送来的控制字并控制FPGA内部模块的工作,REG7作为状态字寄存器存储各模块的工作状态并通过通信接口模块反馈给主机板。

2.5 ARM主机板及触摸显示屏

ARM主机板以意法半导体公司生产的STM32F407ZGT6芯片作为控制核心,该芯片是一款基于Cortex-M4 ARM内核的32位微处理器,且内部集成了192 kB SRAM和1M Flash,其工作频率可达到168 MHz,同时芯片内部含有丰富的ADC、SPI接口、IIC接口等片上资源,可以满足本系统的需求。

触摸显示屏使用ALIENTEK生产的4.7寸TFT LCD电容式触摸显示屏。其中,显示屏幕分辨率为800×480,16位真彩色显示,采用NT35510驱动,自带GRAM,无需外加驱动器,接口类型为Inter8080-16位并口;触摸屏使用电容式触摸,由GT9147芯片驱动,支持5点同时触摸;电源电压为背光5 V、其它3.3 V。

另外,主机板上还设计有系统供电电路、DS18B20温度传感器、AT24C08存储器、下载接口以及与FPGA模块、触摸显示屏相连接的接口等。其中,ARM芯片与显示屏使用FSMC接口实现16位并行数据传输,与触摸屏使用SPI接口通信,与DS18B20温度传感器使用单总线协议通信,与AT24C08存储器使用IIC总线协议通信。

2.6 电源设计

为了减少继电器、数字信号等大电流、脉冲信号对模拟信号的干扰、冲击,提高系统的稳定性,系统采用分离电源设计,将所需电源划分为数字5 V、数字3.3 V,模拟5 V、模拟3.3 V、模拟3 V五类,每种电源都使用单独的稳压芯片供电,并在外部电源输入端使用共模滤波器过滤输入电源的共模干扰。在接地方式上,采用单点、多点混合接地的方式减少地噪声,在信号调理模块等数模混合电路中使用光电耦合器分离数字信号和模拟信号,并大量使用去耦电容减小经电源系统耦合的噪声。

2.7 软件实现

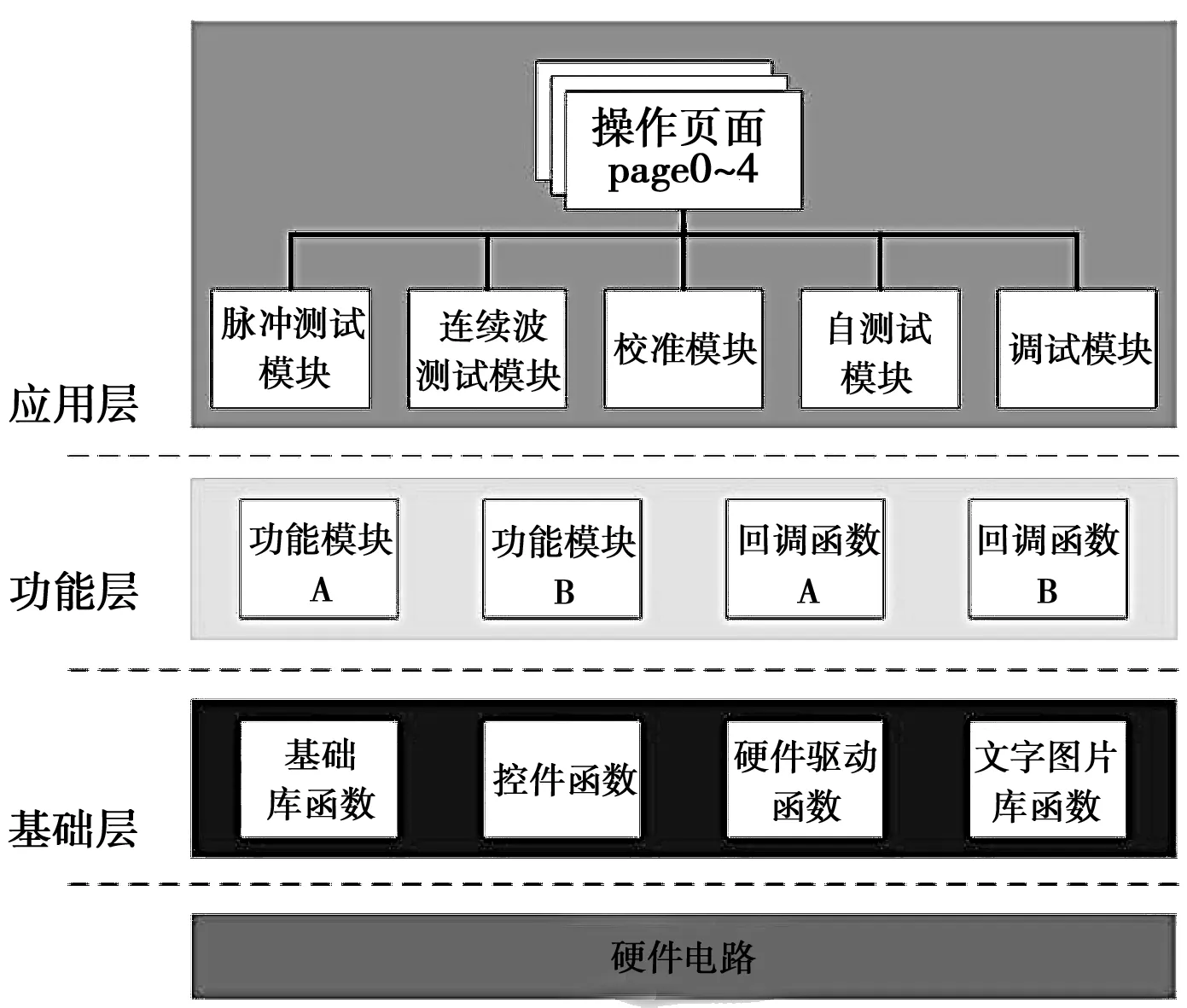

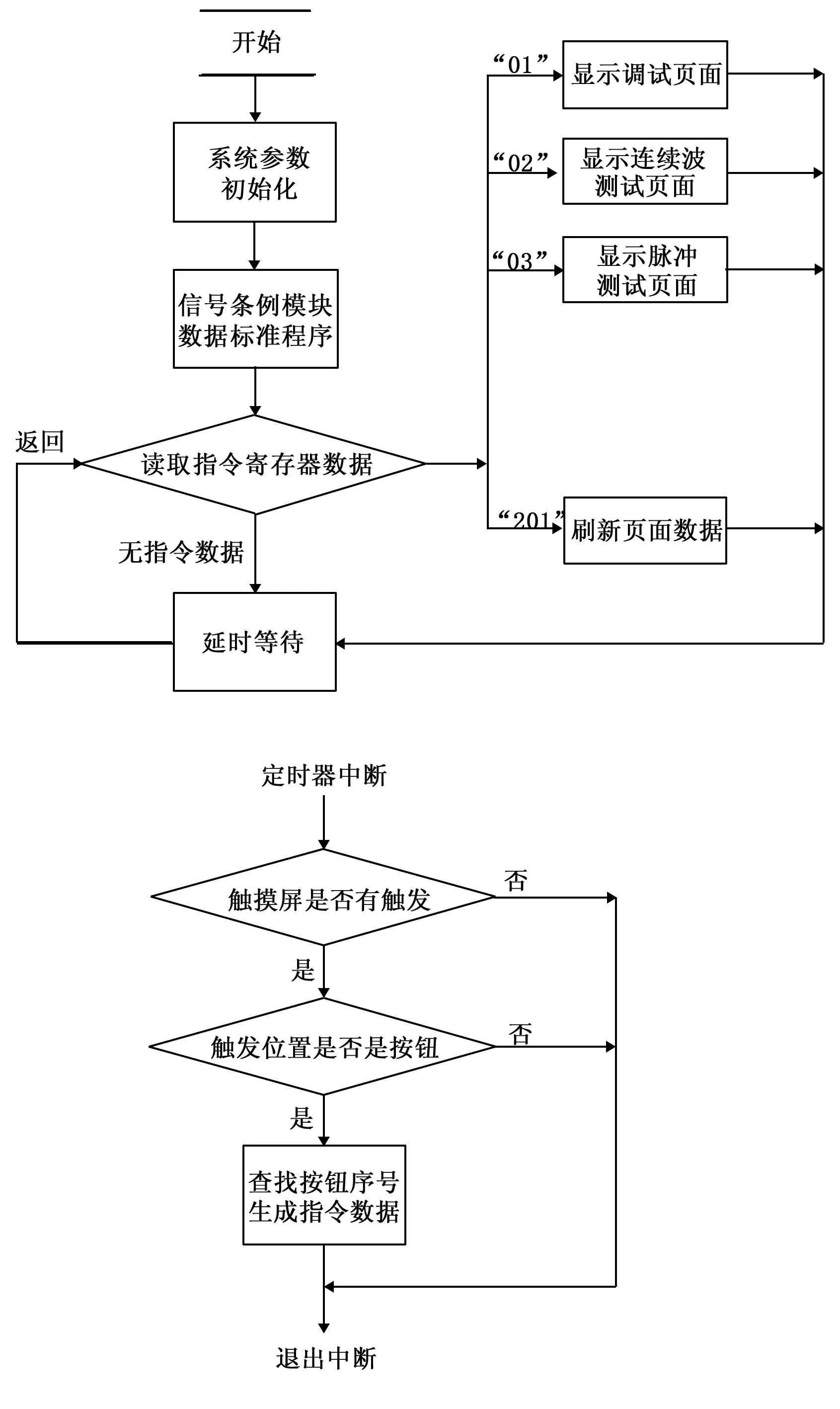

主机板上ARM芯片使用C语言编程,Keil uVision5软件环境进行编译。软件开发主要包括操作页面软件设计、脉冲测试模块、连续波测试模块、校准模块、自测试模块、调试模块等功能程序模块,以及支持功能程序模块的基础层函数。按照层级划分,主机板软件架构如图5所示。基础层函数中的硬件驱动函数作为软件和硬件的交互桥梁,将指令下达给硬件电路,同时接收测量的数据。上层的模块调用下层的函数,实现模块化设计。软件流程图如图6所示,系统在每次开始时对信号调理模块数据进行校准,消除因器件老化、参数变化造成的误差,之后系统将按照指令寄存器中的数据调用对应的功能模块,实现诸如页面显示、数据刷新、波形显示、按钮响应等功能。定时中断函数主要用于完成对触摸屏按钮的采集、判断,生成指令数据并存入指令寄存器。为了消除AD8317功率转换芯片的误差,提高测量的频率范围和精度,软件中设计了校准数据库,该数据库可以通过校准模块进行显示、新增、删除等操作。软件中,系统固化了10组频率的校准数据,在实际使用中,还可以利用标准信号源在校准模块软件提示下,针对指定频率进行数据校准。校准数据储存在AT24C08存储器中,做到长期保存。在实际测量时,系统读取对应或相近频率的校准数据使用线形插值的方式计算出测量结果。

图5 主机板软件架构图

图6 主机板软件流程图

3 试验结果与分析

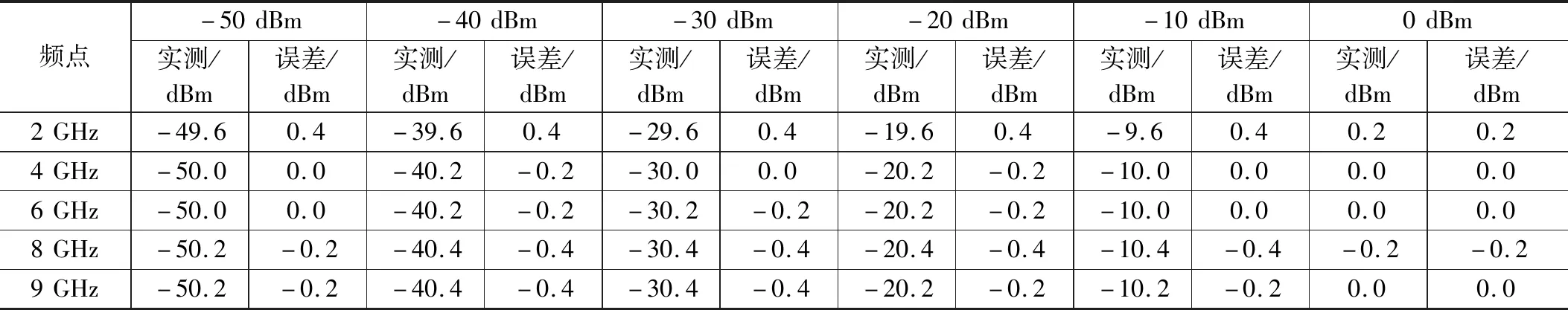

为验证该便携式微波功率计的测量精度,利用AV1487B微波合成扫频信号发生器分别在不同频率下对系统的平均功率及脉冲功率测量情况进行测试。使用连续波测量数据如表1所示,结果在设计指标范围内。而当微波合成扫频信号发生器采用脉冲调制模式(脉宽1 μs,重频1 ms)输出时,测量结果却出现了较大的误差。

表1 射频连续波信号测试

3.1 误差来源

从携式微波功率计自身结构设计中分析,测试结果产生误差的来源主要由以下几个模块产生:1)射频检波模块产生的误差σ检;2)信号调理模块产生的误差σ调;3)A/D采集模块产生误差σAD;4)校准数据非线性误差σ非线性;5)其它来源误差。

σ检主要包括射频检波模块自身的输出噪声和因温度变化造成的输出变化,其中因温度变化造成的输出变化占主要方面。由于环境温度不会突然升高或降低,且对数转换芯片在不同的射频频率、功率条件下对环境温度的敏感程度不相同,σ检应当表现为一个固定误差,该固定误差与环境温度和射频频率相关。

σ调主要为因器件性能改变、温度变化造成的输出结果漂移。设备在每次开机时会使用模拟电平对信号调理模块进行数据校准,因此σ调可以忽略不计。

σAD主要是A/D变换器的量化误差。由于MAX1448转换芯片为10位AD变换器,信号调理模块的放大倍数约为1.5倍,射频检波模块输出的对数斜率为-22 mV/dB,计算可得A/D变换器的量化误差σAD约为:

σ非线性由射频检波模块转换曲线的非线性产生。由于设备标校时,校准曲线是对校准点采用线性插值的算法生成的,当射频检波模块转换曲线为非线性时,在两校准点中间将出现误差,该误差可以通过增加校准点数据密度加以克服。

σ其他主要包括系统失配造成的检波波形失真、系统受到干扰造成的功率测量误差、噪声误差等。

3.2 连续波测量误差分析

从数据结果上看,测量最大误差0.4 dBm,其中低频段的测量结果普遍偏大而高频段测量结果却普遍偏小。对射频检波模块进行重新校准后再次测量,误差消除。从误差的出现规律分析,该误差主要应为σ检。设备初始校准时环境与测试时的环境存在温差,射频检波芯片性能发生改变,从而在测试时产生误差。而在当前环境温度下重新校准后,该误差不复现。

3.3 脉冲调制测量误差分析

在使用脉宽1 μs,重频1 ms调制信号进行测试时,测试发现低频条件下测量结果与连续波测试相同,误差较小,但在频率较高时(9 GHz),误差较大,且输入功率越大,测量误差越大。经过多次测试发现,不同频率、功率条件下该误差值基本固定不变,改变调制信号脉冲宽度后,发现当射频频率在9 GHz条件时,检波信号出现前沿过冲现象,如图7所示,输入功率越大,过冲现象越明显。该现象应为高频条件下设备输入端失配造成检波信号波形失真,而设备自动采集检波信号的最大值,从而造成测试结果偏大。当使用手动测量时,测量结果与真实值基本一致。

图7 9 GHz脉冲调制信号检波功率曲线

4 结束语

该便携式微波峰值功率计结构简单、操作方便、实用性强,能够满足一线维修人员日常使用要求,已在实际使用中得到应用,受到使用者的肯定。下一步,该设备可以在以下几方面进行改进。1)建立与环境温度相关联的校准数据库;2)优化、改善射频输入端性能,减小其在高频段条件下产生的波形失真;3)优化自动测量软件功能,消除过冲、振铃对测量结果的影响;4)增加指导装备维修指导功能,提高技术人员的维修效率。