长距离水平转弯煤灰双向运输带式输送机设计

曹 亮

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

火力发电厂通常有输煤、输灰2 套独立输送系统,根据运距、地形、地势、气候等条件,可采用公路、铁路或带式输送机等运输方式。当采用带式输送机运灰时,应用圆管带式输送机的案例较多,少数用封闭式普通槽型带式输送机。如今,长距离输送越来越广泛,但由同一条带式输送机上带运煤、下带运灰的技术在电厂输送系统中还没有实际应用。如将电煤和燃烧后的粉煤灰采用同一条带式输送机正反向同时运输,可节省单独运灰工程投资和后期运灰成本,将产生巨大的经济效益[1]。2019 年8 月,由中煤科工集团沈阳设计研究院有限公司总承包的胜利一号露天煤矿至胜利发电厂输送系统EPC 工程开工建设,其长距离水平转弯带式输送机是我国第1 条高寒、多风地区上带运煤、下带运灰、多点驱动的带式输送机,具有一定的设计难度。工程实践为同类长距离水平转弯带式输送机双向运输的设计,提供了理论基础和实践经验。

1 系统概述

胜利一号露天煤矿至胜利发电厂输煤系统由8条带式输送机组成,总长度约13.8 km,把粒度70~0 mm 的褐煤从露天矿送至2 座电厂,同时将2 座电厂的粉煤灰利用输煤带式输送机回程带面反向输送至露天矿,再由卡车排弃至露天矿内排灰场。反向运灰由4 条带式输送机组成,其中2 条为煤灰共用,总长度约10 km。该工程地处锡林郭勒盟大草原,线路上有排土场、锡林河、铁路、村庄、国道、多条高压线等,设计主导思想为尽量利用既有地形条件、避免影响居民日常生活、少占地原则,主线采用水平转弯设计[2]。沿途跨越南排土场、上跨锡林河、下穿锡乌铁路、下穿S307 国道、上跨多处道路、下穿大唐铁路及多条高低压输电线路等。新建S307 国道地道桥宽6 m,长132 m,与道路夹角为25°;新建的大唐铁路地道桥宽5 m,长30 m,与铁路夹角为62°。

输送系统中有1 条水平转弯带式输送机,水平机长8.642 km,提升高度40 m,共有3 处水平转弯,转弯段合计长度3.153 km。设计参数为:上带面运输量Qs=3 000 t/h、下带面运输量Qx=500 t/h、带宽B=1 600 mm、带速v=4.5 m/s。输送系统平面布置示意图如图1。

图1 输送系统平面布置示意图

2 主要关键点设计

水平转弯带式输送机双向运输设计的关键点是确定转弯半径、转弯段托辊的结构形式、上下带运输转载点的设计等。

2.1 水平转弯半径

水平转弯带式输送机是通过使用特殊托辊组来实现用曲线替代多条直线转载。转弯时,输送带会产生一个向心力,使其向圆心侧滑移,这时需要有一个反向的外力与之抵消,达到受力平衡,这就需要通过改变托辊的结构来实现[3-5]。

工程地处开阔的大草原,转弯半径主要根据铁路、村庄的位置和公路的转弯半径来布置,考虑当地高寒的气候条件及煤灰双向运输的特殊工况,为了保证系统转弯段的稳定运行,应尽可能选择大半径转弯。

水平转弯段最小转弯半径需同时满足力学平衡条件、输送带侧边应力条件和输送带外侧不离开托辊条件,计算公式是通用的。以文献[3]中新疆准东长距离空间转弯带式输送机系统中提到的计算公式进行校核。经校验,水平转弯段最小转弯半径为2.2 km,初选值满足最小半径要求。

带式输送机长度8.642 km,共设有3 处转弯段,大体呈现“S”型,曲线长度3.153 km,占带式输送机总长度的36.5%。从机尾开始,第1 处水平转弯半径4 km,圆心角11.972°;第2 处水平转弯半径3 km,圆心角24.041°;第3 处水平转弯半径5 km,圆心角12.128°。

2.2 转弯段托辊结构形式

2.2.1 选用大槽角托辊组

托辊组槽角越大转弯效果越好,如“C”型带、“U”型带、圆管带的转弯半径比槽型带要小很多,而平带几乎不能转弯。以往工程设计时,直线段采用35°槽角托辊组,转弯段采用深槽托辊组,直线段与转弯段间需要设置过渡托辊组,工程考虑到回程带运灰,全程采用45°大槽角托辊组,具有一定的防侧风作用,45°槽角托辊组也是横截面积最大、输送效率最高的结构。实践证明,相比多槽角设计,全程1个槽角时运行平缓,避免了输送带边缘的张力变化,延长输送带使用寿命。

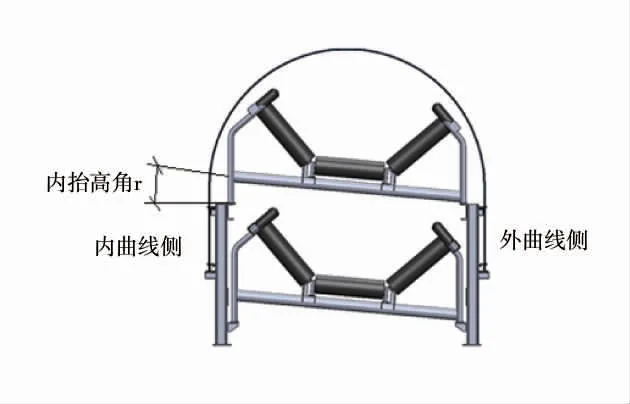

2.2.2 选用固定抬高角托辊组

水平转弯段输送带在运行过程中,靠近圆心侧的曲线称内曲线,远离圆心侧的称外曲线。将中间托辊轴线与水平面所形成的夹角称为内曲线抬高角γ,产生内曲线抬高角的目的是为了减小转弯半径,使输送带在转弯段的平稳转弯[6]。虽然增大γ 可使转弯半径变小,但γ 过大时系统运力降低,出现撒料、滚料等问题。因此,如何确定抬高角γ 尤为重要。

以往工程,转弯段托辊组内抬高角为多种角度可调式,这种结构优点是当现场施工与设计计算发生偏离时,可通过调整角度来弥补,缺点是结构复杂、安装时间长、设备运行时振动大。

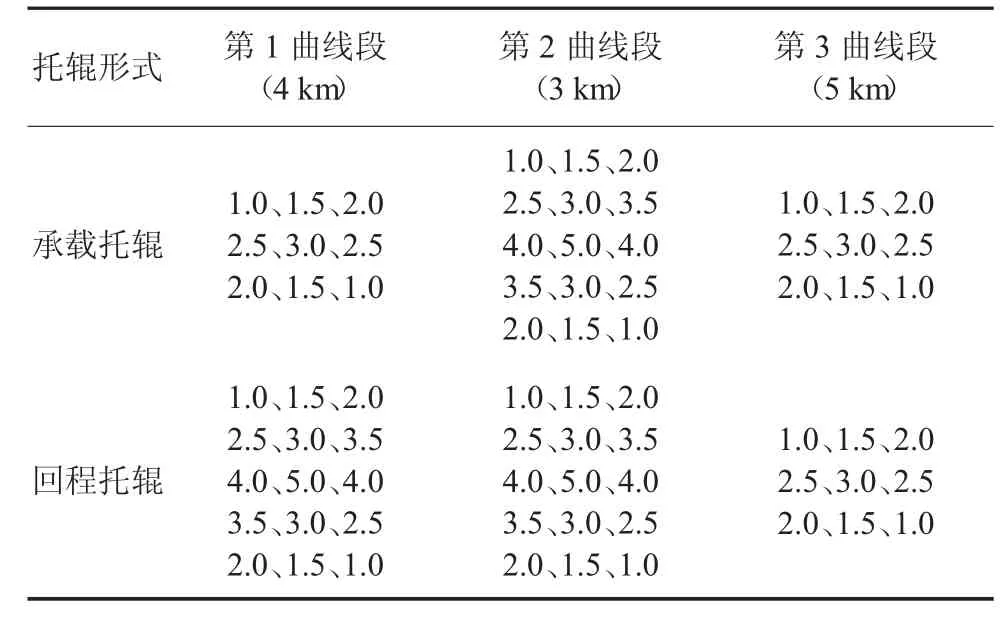

如果采用固定式内抬高角度,则须进行精密的计算。通过查找国内外标准及文献,进行多次对比计算,最终确定尾部4 km 转弯段上托辊内抬高角3°,下托辊内抬高角5°;中部3 km 转弯段上托辊内抬高角5°,下托辊内抬高角5°;头部5 km 转弯段上托辊内抬高角3°,下托辊内抬高角3°。转弯段采用固定式内抬高角托辊组打破了常规设计,这种结构制造工序简单,现场安装时省时省力,设备运行结构稳定,是工程设计的一大亮点。转弯段固定内曲线抬高角托辊断面图如图2。

图2 转弯段固定内曲线抬高角托辊断面图

直线段与转弯段的切点是普通托辊组变更为转弯段托辊组的链接处,在此处转弯段前后均设有过渡段,即内抬高角由0°逐渐过渡到3°或5°,转弯段过渡段长度按所在弧长的10%布置,带式输送机的内曲线抬高角度布置见表1。

表1 带式输送机的内曲线抬高角度布置(°)

2.2.3 托辊架前后可调

托辊组底板与中间架间采用螺栓连接,底板为加大长圆孔,增大调整量。设计特点是:通过调节螺栓位置实现托辊组的倾斜安装。当输送带向内侧跑偏时,将内侧托辊前倾安装,反之后倾,以此来克服转弯产生的向心力和物料的离心力。对本工程来说,内曲线抬高角增大1°仅能减小转弯半径100 m,对于转弯半径3~ 5 km 的带式输送机来讲,因此托辊组前倾安装是解决输送带跑偏的最有效方法。

2.3 正反转运输转载方案设计

系统中有M705、M706 2 条带式输送机是上带运煤、下带运灰,转载点距下穿大唐铁路桥涵处不足30 m,这意味着M706 机尾不能抬高。上带运煤时,二者搭接方法与普通带式输送机相同,要使M706下带的灰同时转载给M705 下带,需要有足够的转载空间。提出2 种设计方案:①方案1:不增加任何设备,煤、灰在同一个转载站进行转载;②方案2:增加1 条带式输送机,煤、灰在不同转载站进行转载。

方案1 的特点是同点转载,转载点布置在地下,转载站地上部分建筑物体积小,总平面布置规整,缺点是转载站地下部分工程量巨大,带式输送机需要设置1 段暗道,输送带缠绕方式过于复杂,设备检修受限等;方案2 的特点是转载点布置在地上,输送带缠绕方式简单,设备容易检修,缺点是需增加1 座转载站和1 条短带输送转载,总平面布置不太规整。

综合对比方案1 和方案2,从设备稳定运行、检修维护等方面考虑,选用方案2 的转载设计,带式输送机转载关系如图3。

图3 带式输送机转载关系

2.4 多点驱动的布置

上运带式输送机驱动装置通常安装在带式输送机头部,而对长距离上运带式输送机来说,只在头部设置驱动时输送带带强会很大,相应滚筒、结构件、转载站等选型加大,导致投资增大。因此,大多数长距离带式输送机都是多点驱动布置,常见的有头尾驱动、头中尾驱动等,多点驱动可以大大降低输送带张力。经计算,长距离带式输送机头尾驱动时输送带选型为ST4000,头中尾驱动时输送带选型为ST2500,增加中部驱动后,带强下降效果非常明显。

驱动电机采用高压变频软启动技术,同步柜实现驱动功率平衡。在头部拉紧钢丝绳、中部驱动、尾部驱动处安装张力传感器,通过测量不同驱动处输送带的张力值,由PLC 控制系统统一协调控制多点变频驱动单元启停,进而实现长距离带式输送机的安全稳定运行。

2.5 驱动功率

经过静态计算,此长距离水平转弯带式输送机的轴功率为5 × 1 050 kW。采用变频软启动时,电机富余系数取1.1,每台电机选型功率为1 250 kW,考虑当地严寒的气候条件,最终确定的电机功率为1 400 kW。空载调试初期发现电机电流达到额定设计电流160 A,随着时间运转,电机电流逐渐下降到90 A。由此可以看出,初期电流高是因为天气寒冷,各部件润滑不够灵活,阻力大,输送带初始张力也很大,随着运行时间的加长,输送带张力得到释放,电机负载逐渐降低,系统趋于正常运行。

实践表明,高寒地区、长距离带式输送机的初始阻力很大,甚至超过了满载设计阻力,在电机选型时,其功率要保守选择。

2.6 拉紧装置的选择

拉紧装置是带式输送机中重要的部件组成,保证输送带不打滑、减小输送带垂度。带式输送机常见的拉紧装置有很多,其中重锤拉紧可随输送带张力的变化靠自身重力自动补偿输送带的伸长,并且结构简单、成本低廉、响应速度快、动态性能好、可靠性高,是带式输送机首选的拉紧形式[7-8]。

长距离带式输送机采用垂直重锤拉紧时,拉紧行程为30 m。受工艺布置影响带式输送机因提升高度较低,不具备安装垂直重锤拉紧的条件。设计采用“绞车+重锤塔架式”车式拉紧方式,既缩短拉紧行程,又实现拉紧力恒定控制,集常规拉紧形式优点为一体,具有重锤和绞车的双重优点。

现场调试时,由于输送带垂度、硫化输送带处堆带等原因,输送带拉紧后拉紧车行走约15 m。运行时,拉紧小车行走距离5 m,系统降频停车时拉紧车非常稳定。证明了长距离带式输送机使用逆止器的必要性,即使计算时没有逆止力。调试阶段,逆止器可以防止输送带因为弹性伸长造成驱动滚筒反转、拉紧车快速回撤,避免重锤箱冲顶而发生事故。

3 结语

胜利一号露天煤矿至胜利发电厂输煤系统带式输送机于2021 年1 月进行重载联动运行,各项指标完全达到设计要求。现场调试时,水平转弯段输送带实现“零”跑偏,验证了转弯段托辊组采用固定式内曲线抬高角是可行的,加装逆止器是必要的,为调试节省了大量时间。该系统的成功运用,为在高寒、多风地区长距离、大运量、水平转弯、多点驱动、多点转载、上下带同时运输带式输送机的设计提供理论基础和实践经验。