卡氏定理在航空发动机轴间密封设计中的应用

徐鹏飞,李贵林,赵 鹏

(中国航发四川燃气涡轮研究院,成都 610500)

符号表

A断面面积/m2

b轴向厚度/m

D直径/m

E杨氏弹性模量/Pa

FD直径方向作用力/N

FE径向-端面密封环圆周方向总径向弹力/N

Fi载荷/N

FN轴力/N

Fp径向-端面密封环两端头受气体压差作用形成的等效径向力/N

FS剪力/N

FT切向作用力/N

F0假想的虚力/N

G切变模量/Pa

h径向高度(半径宽度)/m

I断面惯性矩/m4

IP断面极惯性矩/m4

M弯矩/N·m

q载荷集度/(N/m)

R断面形心半径/m

T扭矩/N·m

U应变能/J

α剪切形状系数(矩形截面为6/5,圆形截面为10/9,薄壁圆环截面为2)

θ角度/弧度

φ角度/弧度

δi广义位移(i=1,2,……)/m

σ应力/Pa

1 引言

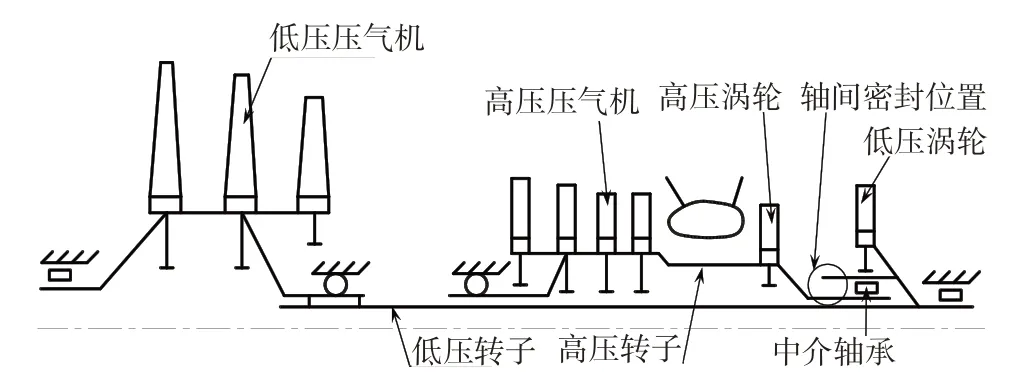

双转子航空发动机为缩短轴向长度以减小质量,通常设计有中介轴承,即轴承内环和外环各自独立安装在两个不同的转轴上,以不同的转速转动。因航空发动机的主轴转速较高(超过10 000 r/min),需要润滑油对其进行冷却和润滑。为阻止中介轴承处的润滑油泄漏到气流通道中,需从压气机某一部位引来高压空气通过密封装置进行阻挡,同时限制封严的高温、高压空气泄漏到低温、低压侧滑油腔的流量。航空发动机的轴间密封,通常是指在两个同心但不同转速的转轴处,将空气与滑油隔离开的密封装置[1]。目前航空发动机常用的轴间密封有篦齿密封和径向-端面密封。

篦齿密封无需滑油冷却(密封表面不接触)、工作寿命长、不需要精密磨加工、鲁棒性较好——装配和分解操作过程中不易损坏[2],但其空气泄漏量高,导致滑油消耗量也高。径向-端面密封结构简单,零件数量少。其径向-端面密封环(或称活塞环)在自由状态下的形状为一带切口的圆环,安装时密封环的外圆与外轴的衬套孔有轻微过盈,保证工作时在自身弹力作用下与外转子的衬套贴紧,以实现初始密封,并适应高温条件下的尺寸和形状稳定性[3]。在轴间条件下使用时,密封环在自身弹力及离心压力条件下随外转子一起旋转,滑动摩擦只发生在密封环端面。径向-端面密封环通常选用碳石墨类材料,其优点是空气泄漏量低,具有低的滑油消耗和辐射、工作寿命长。缺点是密封的摩擦表面需要耐磨涂层,且要进行精密磨加工;碳石墨类材料较脆,装配和分解操作过程中易损坏;石墨材料需要高温抗氧化处理[1]。

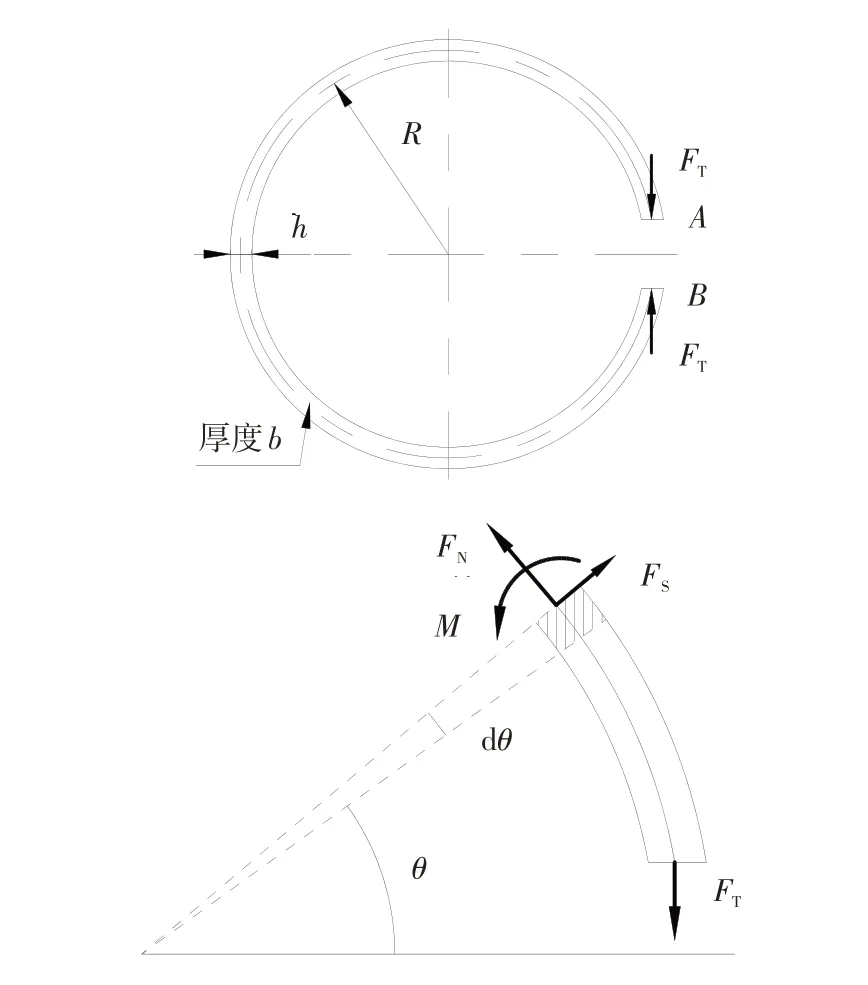

径向-端面密封的设计,需要计算密封环安装后的自身弹力。美国KOPPERS公司[4]分别给出了英制单位的活塞环安装后单位周长弹力载荷与切口处切向载荷和距切口90°位置直径方向载荷之间的关系,美国新墨西哥大学的Lebeck[5]在专著中引用了KOPPERS公司的结果,并将英制单位改为了国际单位,但两份文献均未给出公式的推导方法和推导过程。国内何淦延[6]、邱家尘[7]、金永熙[8]、刘志华[9]均对活塞环弹力进行了研究,但都只推导了与距切口90°位置直径方向载荷与切口间隙的关系,并未研究密封环安装后的单位周长弹力(载荷集度)与切口间隙的关系。本文从材料力学中的应变能出发,利用卡氏定理,对航空发动机的轴间径向-端面密封环在不同载荷作用下的挠度进行推导和研究。

2 轴间密封结构

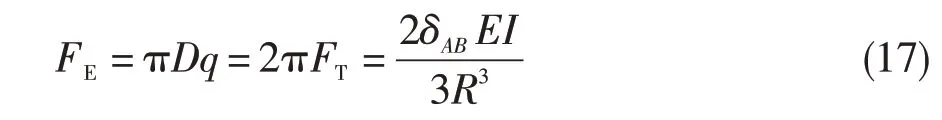

图1示出了典型的带中介轴承的双转子航空发动机结构。轴间径向-端面密封结构如图2所示。

图1 带中介轴承的航空发动机结构Fig.1 The structure of aero-engine with inter-shaft bearing

图2 轴间径向-端面密封Fig.2 Inter-shaft radial-face contact seal

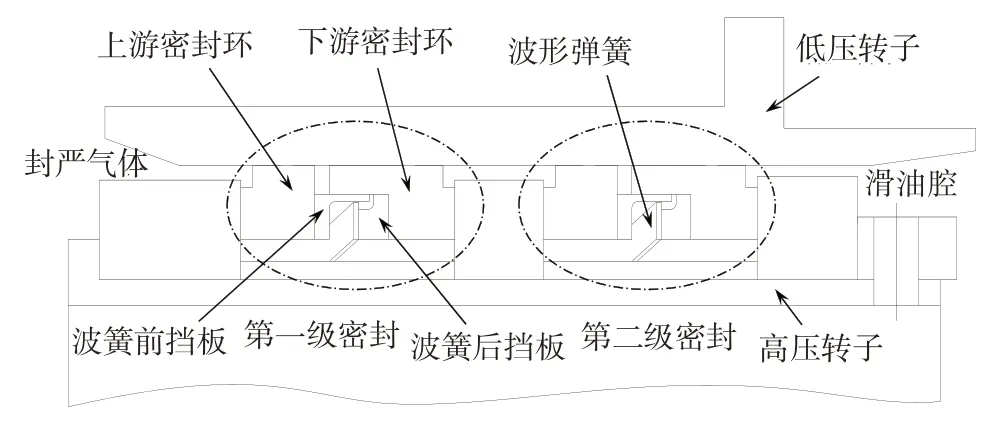

由于石墨材料的线膨胀系数较金属的低,因此轴间径向-端面密封环设计为开口环结构。径向-端面密封环先加工成规定的椭圆形状[10],再通过径向切割形成一个自由间隙,如图3所示。径向-端面密封环装配前自由状态的椭圆形状可根据圆弧梁的弯曲理论计算。在轴间条件下使用时,密封环端面与高速旋转的金属环端面贴紧(靠气体负荷或弹簧力)达到密封。径向-端面密封的设计准则是,当主轴高速旋转时,必须保证密封环相对于衬套不转动或只允许轻微浮动。

图3 轴间径向-端面密封环安装前后的形状Fig.3 Shape of inter-shaft radial-face contact seal before and after installation

3 卡氏定理

卡斯蒂利亚诺于1873 年推导出了计算弹性结构的力和位移的两个定理,分别称为卡氏第一定理和卡氏第二定理[11]。

卡氏第一定理:弹性结构的应变能对结构上某个载荷相对应的位移δi的偏导数,就等于该载荷的数值(式(1))。该定理适用于一切理想约束条件下的线性和非线性弹性结构。具体应用时,应变能必须用各载荷作用点的位移来表示。

卡氏第二定理:线弹性结构的应变能对作用在结构上的某个载荷的偏导数,就等于该载荷作用点沿该载荷作用方向的位移(式(2))。具体应用时,应变能也必须用各载荷作用点的位移来表示。

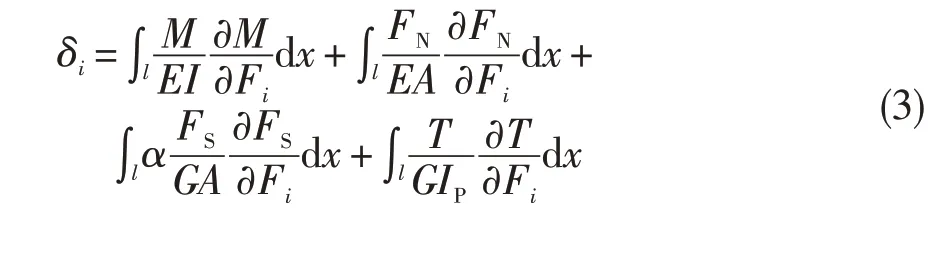

本文应用卡氏第二定理推导航空发动机轴间径向-端面密封环在不同载荷作用下的挠度。包含剪切应变能的线弹性结构,卡氏第二定理可表达为[7]:

4 轴间密封环载荷与位移计算

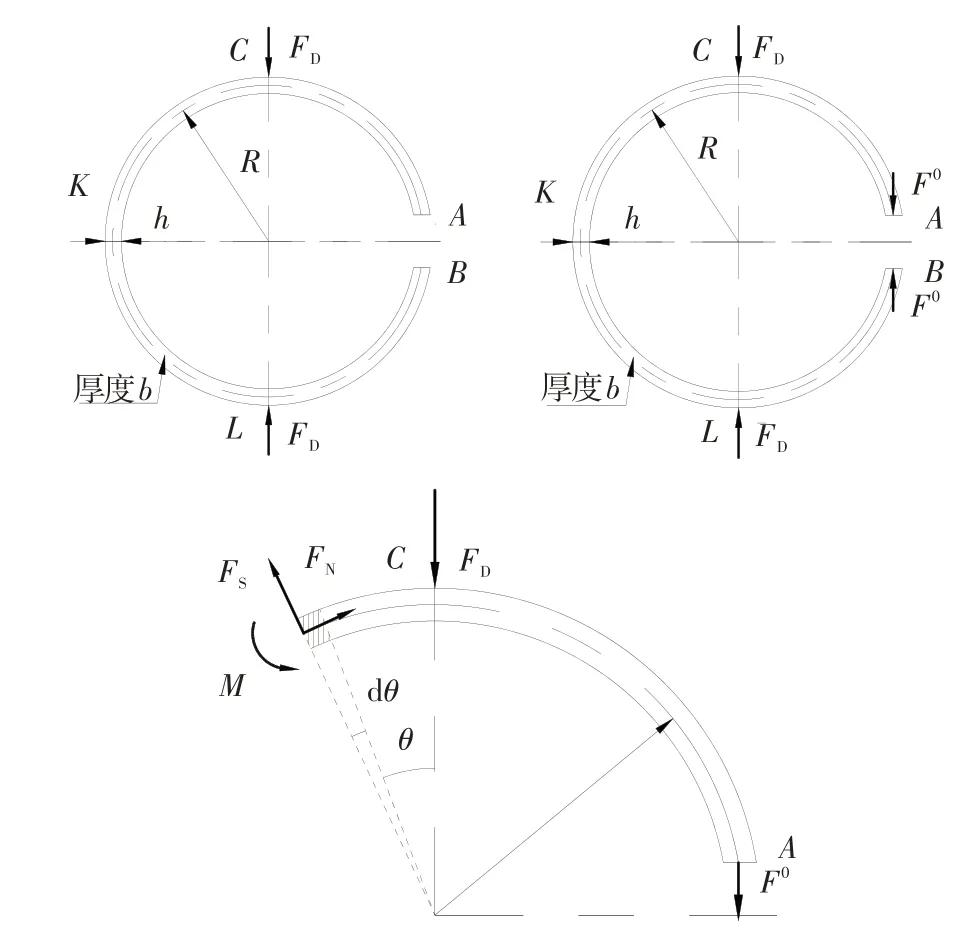

4.1 切口处的端头切向作用力

航空发动机轴间径向-端面密封环切口处受到切向力作用时,其受力分析如图4 所示。参照文献[12]中规定:使杆件受拉而伸长的轴力为正,受压而缩短的轴力为负。在截面处取一微梁段,使该微梁段弯曲呈凹形时的弯矩为正(对于圆弧梁,从圆弧梁外侧看);反之为负。梁截面上的剪力对微梁段内任一点的矩为顺时针旋转(对于圆弧梁,从圆弧梁的外侧看)时,该剪力为正;反之为负。则任一截面上的弯矩、轴力和剪力分别为:

图4 径向-端面密封环切口处受切向作用力时的受力分析Fig.4 Radial-face contact seal under tangential force at the end

进一步根据式(3),可得径向-端面密封环受到切向作用力时两端头的位移为:

文献[11]中计算表明,几何参数R/0.5h=5时轴力和剪力对端头位移的影响只有1.7%,并为此建议R/0.5h>4时可忽略轴力和剪力对端头位移的影响。故径向-端面密封环两端头位移可简化为:

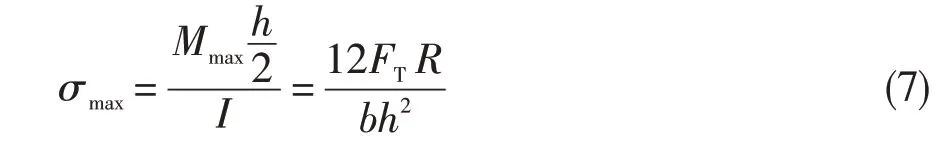

根据式(4),当θ=π时,截面弯矩有最大值。据此进一步得到应力最大截面的弯曲应力为:

4.2 距切口90°位置的直径方向作用力

航空发动机轴间径向-端面密封环在距切口90°位置受到直径方向力作用时,其受力分析见图5。

图5 径向-端面密封环距切口90°位置受直径方向作用力时的受力分析Fig.5 Radial-face contact seal under the diametral direction force in 90°degree from the slot

端头A 处,增加虚力F0作用。在CKL段,0 <θ<π,任一截面上的弯矩、轴力和剪力分别为:

令F0=0,进一步根据式(3),可得径向-端面密封环受到距切口90°位置的直径方向作用力时,两端头的位移为:

当忽略轴力和剪力时,两端头位移简化为:

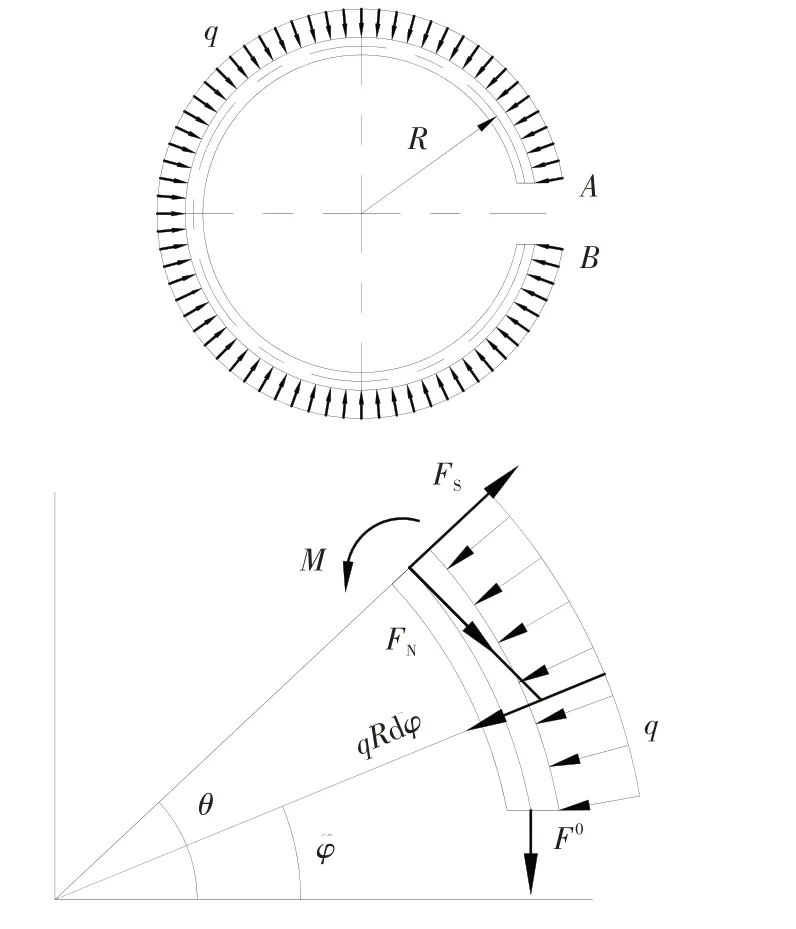

4.3 整个圆周弧长上的均布载荷

轴间径向-端面密封环外圆受到载荷集度为q的均布载荷作用时,其受力分析见图6。

图6 径向-端面密封环外圆受均布载荷作用时的受力分析Fig.6 Radial-face contact seal under excircle distributed load and force

在端头A 处,增加虚力F0作用。在整个圆周弧长上,0 <θ<2π,任一截面上的弯矩、轴力和剪力分别为:

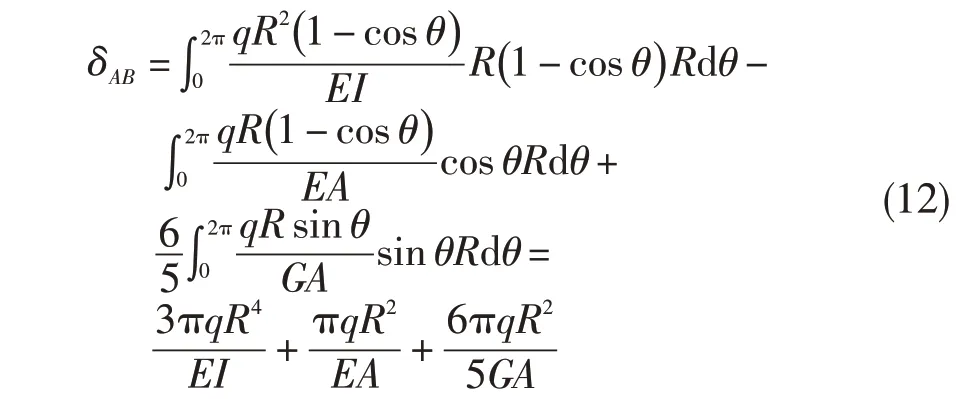

令F0=0,进一步根据式(3),可得径向-端面密封环受到整个圆周方向上的均布载荷作用时,两端头的位移为:

当忽略轴力和剪力时,两端头位移简化为:

4.4 各载荷间的关系

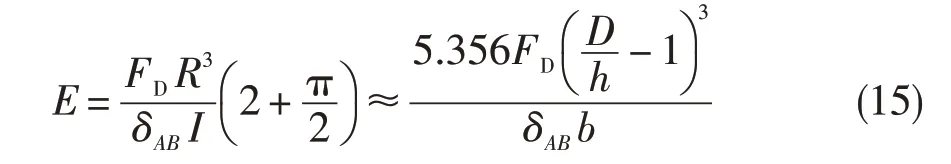

根据式(6),可得到材料弹性模量与切口处端头切向作用力的关系式为:

根据式(10),可得到材料弹性模量与距切口90°位置直径方向作用力的关系式为:

根据材料力学中的互等定理[13],当密封环安装前后的切口间隙相等时,根据式(6)、式(13)可得载荷集度与端头切向载荷的关系式为:

进一步可得到径向-端面密封环在圆周方向上的总径向弹力为:

根据式(6)、式(16)可得,两端头在压差为Δp的气体力作用时引起的径向力增加量为:

根据式(10)、式(13)可得,载荷集度与直径方向作用力的关系式为:

相比KOPPERS 公司[4]和Lebeck[5]给出的载荷集度与直径方向作用力的关系式(式(20)),两者有一定差异。

5 应用实例

某双转子发动机轴间密封由两级径向双端面石墨密封(第一级密封和第二级密封)组成,其结构见图7。每一级密封均有上游密封环和下游密封环,中间由波簧前、后挡板以及波形弹簧构成。上游密封环和下游密封环尺寸相同,内径165.0 mm,外径175.0 mm,径向高5.0 mm。上游密封环轴向厚度5.0 mm,除去卸荷槽后断面面积91 mm2,断面形心半径84.8 mm,过断面形心平行于零件回转中心的惯性矩为45.5 mm4。下游密封环轴向厚度7.5 mm,除去卸荷槽后断面面积112 mm2,断面形心半径85.3 mm,过断面形心平行于零件回转中心的惯性矩为58.0 mm4。所用碳石墨材料的弹性模量为12 GPa,抗折强度≥40 MPa。

图7 轴间密封结构图Fig.7 Structure of inter-shaft seal

以上游密封环为例,根据式(7)计算得到端头处能够承受的极限载荷为4.9 N。因密封环几何参数R/0.5h=34 >4,所以可忽略曲梁断面上的剪力和轴力。进一步根据式(6)计算得到两端头在端头受切向载荷作用时的挠度极限为45.377 mm。超过该挠度,径向端面密封环将在距切口180°的位置断裂损坏。

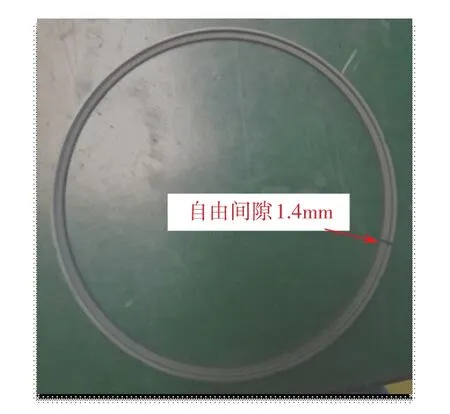

上述轴间密封环在装配前切口自由间隙为1.4 mm,见图8。在的环规中检查,切口间隙仅0.05 mm。装配过程中用压缩空气吹除密封环外表面碎屑时,出现密封环切口端头弹开,两端头间隙约10.0 mm,见图9。在不考虑密封环端面摩擦力时,根据式(17)和式(18),计算得到在轴间径向-端面密封环两端头施加5.4 kPa 的气体压差即可出现端头弹开约10.0 mm 的情况。进一步计算分析得到,不考虑密封环端面摩擦力时,上游密封环强度极限所能承受的端头气体压差为24.5 kPa。为此,在加工、装配和分解检查轴间径向端面密封环的过程中,应避免使用压缩空气吹除密封环表面的磨损碎屑或其他异物。

图8 轴间密封环装配前形状Fig.8 Shape of inter-shaft seal ring before installation

图9 轴间密封环装配后端头弹开形状Fig.9 Shape of inter-shaft seal ring after installation with deformed end

6 结论

(1) 用卡式定理推导的航空发动机轴间径向-端面密封环安装前后因切口间隙差形成的单位周长弹力(载荷集度)与直径方向作用力的关系式为,与KOPPERS 公司[4]和Lebeck[5]给出的计算关系式有差异。

(2) 航空发动机的轴间径向-端面密封环选用碳石墨材料,其弹性模量较低,较小的端头作用力也可引起较大的端头位移。为此在加工、装配和分解检查轴间径向端面密封环的过程中,应避免使用压缩空气吹除密封环表面的磨损碎屑或其他异物。