基于云平台的综采设备群远程故障诊断系统

李旭, 吴雪菲, 田野, 董博, 党恩辉

(1.西安理工大学 水利水电学院, 陕西 西安 710048;2.西安科技大学 能源学院, 陕西 西安 710054;3.西安重工装备制造集团有限公司, 陕西 西安 710054;4.西安合智宇信息科技有限公司, 陕西 西安 710016)

0 引言

目前,从我国经济社会发展的趋势及能源结构分布来看,到2050年煤炭依然是我国的主体能源。在智能煤矿、智慧矿山建设的背景下,煤矿安全、高效、绿色、智能开采的理念需要综采设备远程故障诊断与健康维护方面的技术强有力支撑[1]。综采设备工作环境恶劣,在运行时极易受到冲击载荷、煤尘等的影响,故障时有发生,轻则影响煤矿企业生产效率,重则导致设备损坏、生产中断,造成重大的经济损失甚至人员身亡。因此,研发基于云平台的综采设备远程故障诊断系统,对其故障进行在线诊断和预警,有助于预防综采设备故障的发生和保障综采设备安全运行,对保证煤矿安全高效生产、提高维护效率和降低维护成本具有重要的现实意义。

在煤矿智能化的大背景下,煤矿设备远程故障诊断已经成为研究热点。马昆[2]研究了综采工作面“三机”故障诊断系统与信息化控制技术,并将其应用到宁夏煤业枣全煤矿,实现了地面对 “三机”运行工况的监测与诊断。朱亚坤等[3]基于LabView软件研发了由振动传感器、温度传感器、监测子站、监测分站和监测主站组成的选煤厂大型设备状态监测与故障诊断系统,有效保证了设备的安全运行。覃缓贵[4]设计了矿用离心通风机故障诊断在线监测系统,该系统采用以太网通信模块将监测的信息远程传输至监测上位机,并根据诊断算法实现了矿用离心通风机的在线故障诊断。针对主运煤流线协同控制系统存在维护困难的问题,孔维社[5]开发了一种主运煤流线协同控制系统远程故障诊断模块,由地面集控室工程师或装备制造企业研发人员分析并确认故障原因,并通知巡检人员排除故障。张大伟等[6]结合流媒体互联网技术与设备管理技术,研发了带式输送机远程视频辅助维修系统,实现了带式输送机的远程辅助维修和信息化管理。张强等[7]为了实现对刮板输送机运行过程中的各项运行参数的实时在线监测及故障诊断,以组态软件King20View为上位机开发平台,开发了刮板输送机远程动态监测及故障诊断系统。石瑞敏等[8]结合工况监测与故障诊断技术,构建了现场总线、企业Intranet与远程Internet融合的提升设备管理系统,有效降低了设备故障率和提高了设备管理工作效率。王保德[9]针对现有提升机监测系统仅限于现场就地监测,部分故障很难被及时发现并处理的问题,设计了基于物联网的提升机群远程监测与智能故障诊断系统,提高了故障诊断效率。杨一晴等[10]针对现有煤矿机械在线监测与诊断技术未实现故障特征在线提取及故障类型自动识别的问题,设计了一种基于LabVIEW的煤矿旋转机械故障在线诊断及预警系统。高文[11]针对煤矿监控类系统故障处理时效性低、现场维护工作量大、运维成本高等问题,设计了一种煤矿监控类系统远程故障分析平台。雷志鹏等[12]针对现有工作面输送设备监测与诊断系统只能在井下现场使用的问题,设计了一种基于LabVIEW的安装于地面调度中心的输送设备远程监测与诊断系统。张旭辉等[13]针对矿用设备现场维修知识和专业指导不足导致维修效率低、周期长等问题,设计了一种基于混合现实的矿用设备维修指导系统,实现了矿用设备专家远程指导维护。

综上所述,目前主要开发了采煤机、刮板输送机、带式输送机等单机设备的远程故障诊断系统,以及基于视频或虚拟现实的专家远程指导维护系统,而集云平台、远程故障诊断和专家远程指导维护于一体的设备群故障诊断系统鲜见报道。基于此,本文设计了一种基于云平台的综采设备群远程故障诊断系统,可将综采工作面采煤机、液压支架、带式输送机、转载机、刮板输送机、泵站和供电系统等设备群故障预警及时推送到手机移动端,并且可通过可视化视频监控为媒介,在综采设备出现故障时,第一时间由工作面工作人员发送故障工单请求,服务中心将工单请求查看后实时转接至对应专家处,专家通过视频信息远程指导井工人员进行远程维护,对有效降低综采工作面设备群的故障率和保障综采工作面安全高效生产具有重要意义。

1 系统架构

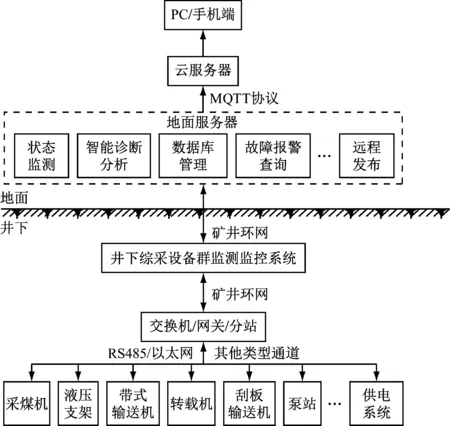

基于云平台的综采设备群远程故障诊断系统架构如图1所示,主要包括云平台、井下综采设备群监测监控系统和地面远程故障诊断系统3个部分。首先通过振动、温度、电流、电压、压力、流量、位移等传感器采集综采工作面采煤机、液压支架、刮板输送机、转载机、乳化液泵站、带式输送机及供电系统等的状态监测信息。然后通过RS485、以太网等通信总线和煤矿井下环网交换机/网关/分站将综采设备群状态监测信息传输到井下综采设备群监测监控系统,并通过煤矿井下环网将综采设备群运行状态监测信息传输到地面服务器,地面服务器对接收到的信息进行智能故障诊断分析、数据存储、报警、查询等。最后通过MQTT协议将地面服务器的综采设备群状态监测信息按照统一格式传输至云服务器进行数据处理及格式转换,并将转换后的数据利用4G/5G网络传输至移动端和通过MQTT协议传输到PC端,从而实现综采设备群的运行状态监测信息的可视化、故障查询、故障报警等。

图1 基于云平台的综采设备群远程故障诊断系统架构

2 远程故障诊断关键技术

2.1 数据高效可靠传输技术

通过煤矿井下10 000 Mbit/s环网将综采设备群状态监测数据高效传输到地面服务器,并利用MQTT协议将地面服务器的综采设备群状态监测信息可靠传输至云服务器,云服务器通过MQTT协议与PC端进行数据可靠传输,手机移动端通过4G/5G进行数据高效传输,如图2所示。

图2 基于云平台的地面数据传输

本文选用MQTT协议实现信息可靠传输,MQTT协议可用于轻量级的发布/订阅式消息传输,可为低带宽和不稳定的网络环境中的物联网设备提供可靠的网络服务,具有开源、可靠、轻巧、简单的特点,从而确保了信息可靠传输。

2.2 数据分类存储技术

基于云平台的综采设备群远程故障诊断系统建立了单独的数据存储服务器,将采集到的综采设备群运行信息进行统一存储。应用Hadoop的数据仓库Hive对分布式文件系统(Hadoop Distributed File System,HDFS)内数据按照不同的综采设备运行信息进行分类存储,如图3所示。数据经过Sqoop(数据迁移工具)处理后按照设备、数据类型、时间节点进行分类,并存储到HDFS。该数据存储技术不仅可以提高数据查询能力,而且可对数据仓库进行动态在线扩容,并可对关键数据进行二次备份和物理留存历史数据,确保综采设备群监测数据的完整性和一致性。

图3 基于Hive的数据分类存储技术

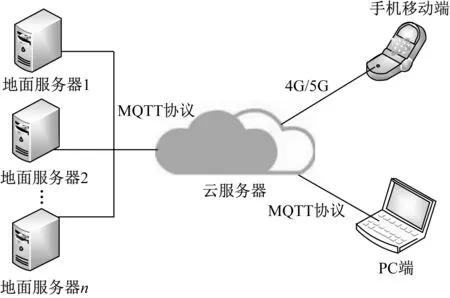

2.3 专家远程故障诊断技术

专家远程故障诊断系统工作流程如图4所示,其包括综采设备群远程故障诊断平台、专家智能决策系统和专家远程诊断平台,由综采设备群远程故障诊断系统进行故障预判,并将分析得到的故障设备信息根据实际所需创建任务自动推送到专家智能决策系统,经由专家确认分析结果和工单可行性,确认后反馈到专家远程诊断平台。专家通过远程诊断平台和视频信息远程指导开展服务任务,专家远程诊断平台软件界面如图5所示。专家根据专家智能决策系统决策后的故障诊断结果,通过视频与语音通话方式与煤矿井下现场人员进行沟通,指导现场人员进行设备维护。

图4 专家远程故障诊断系统工作流程

图5 专家远程诊断平台软件界面

3 系统应用

将基于云平台的综采设备群远程故障诊断系统应用于陕西黄陵煤矿的综采工作面,综采设备群主界面监测结果如图6所示。从图6可看出,系统监测到了采煤机左牵引电动机、右截割电动机、右牵引电动机和主油泵电动机电流超限了,发出了超限预警,实际为采煤机右滚筒截割到岩石,导致右截割负载和牵引负载增加,监测结果与实际一致。需要通过降低牵引速度来降低牵引和截割电流,否则容易导致截割电动机和牵引电动机烧坏,从而避免了采煤机电动机故障的发生。

图6 综采设备群主界面监测结果

带式输送机、转载机和刮板输送机电动机电流、减速器油温等参数监测结果如图7所示,该系统实现了综采“三机”电动机电流和减速器油温等参数的在线监测和信息分析处理。监测结果表明,综采“三机”电动机电流和减速器油温等参数都没有超标,运行正常,诊断结果与实际运行结果一致。

图7 综采“三机”监测结果

水泵和乳化液泵的供液系统监测结果如图8所示,实现了供液系统温度、压力、电流等参数实时监测和信息分析处理。从图8可看出,供液系统的温度、压力、电流等参数都没有超标,供液系统运行正常,诊断结果与实际运行情况一致。

图8 供液系统监测结果

综采工作面液压支架立柱压力和推移行程监测结果如图9所示,系统实现了综采工作面液压支架立柱压力和推移行程的实时监测。通过立柱压力和推移行程传感器监测数据分析能够实现液压支架液压系统和油缸行程传感器的故障诊断。从图9可看出,液压系统压力正常,即液压支架液压系统工作正常。第10、46、53、54、55、137、138、147、153、157、159、163、165架液压支架行程传感器缺失,说明以上液压支架推移油缸行程传感器发生了故障,实际也是以上液压支架推移油缸行程传感器发生了故障,诊断结果与实际一致。

图9 液压支架立柱压力和推移行程监测结果

综采工作面设备群手机移动平台监测结果如图10所示。从图10可看出,用户通过服务终端APP可实时查看控制台、煤机区、主运输、泵站区和支架组等综采设备群运行状态信息和故障预警信息。通过手机移动平台可实现综采工作面设备群运行状态的实时监测和故障预警信息的及时推送。

图10 综采设备群手机端监测结果

专家远程诊断系统应用如图11所示,远程故障诊断系统监测到采煤机摇臂滚筒处轴承温度超标,专家通过故障预警信息、历史故障信息和井下人员反馈情况综合分析后确定为摇臂滚筒处轴承故障。专家通过远程故障诊断平台的视频和语音远程指导井下人员进行维修,有效提高了维护效率。

图11 专家远程诊断系统应用

黄陵煤矿综采工作面应用基于云平台的综采设备群远程故障诊断系统后,将综采工作面设备运维工作由人工巡检出现故障后维修提升为实时监测设备运行状态,实现了故障预防与故障及时报警,有效避免了因局部部件损伤导致的大部件整体故障,降低了综采设备群非计划停机次数。黄陵煤矿综采工作面应用该故障诊断系统后,设备故障率大大降低了,提高了生产效率,由原来年产300万t煤提高到约390万t煤,生产效率提高了约30%。另外,该系统可以自动记录设备故障生成过程中的全部数据,为揭示故障产生的原因、部位提供了基础数据,并可以根据监测结果有针对性制定维护措施和专家远程指导维护。

4 结语

针对综采工作面设备群故障诊断问题,设计了基于云平台的综采设备群远程故障诊断系统,并在陕西黄陵煤矿综采工作面进行了测试,测试结果表明:该系统实现了综采工作面设备群的远程故障诊断,通过手机移动平台可以实现综采工作面设备群运行状态实时监测和故障预警信息的及时推送,降低了综采工作面设备群的故障率和非计划停机次数,生产效率提高了约30%。另外,专家通过远程故障诊断平台和视频信息,可以根据监测结果远程指导井工人员进行远程维护,对提高综采设备维护效率、减轻维护人员劳动强度、降低维护成本和保障综采工作面设备安全高效生产具有重要意义。