基于多道线性激光的带式输送机纵向撕裂检测

徐辉, 刘丽静, 沈科, 邹盛

(1.中煤科工集团常州研究院有限公司, 江苏 常州 213015;2.天地(常州)自动化股份有限公司, 江苏 常州 213015)

0 引言

带式输送机是煤矿井下主要运煤设备,运行过程中可能出现铁器等夹杂在落煤中压砸输送带,导煤槽、清扫器等与输送带之间卡入硬质异物,锚杆、钎子等尖锐异物刮扯输送带等情况,易导致输送带纵向撕裂。为避免进一步损失,需进行输送带纵向撕裂检测[1]。

现有的输送带纵向撕裂检测方法分为接触式与非接触式2类[2]。常见的接触式检测方法包括测力法、嵌入法、线圈探测法、拉力检测法等;非接触式检测方法包括闭合线圈法、X射线法、机器视觉法等[3]。接触式检测方法因准确度较低、有磨损,逐渐被非接触式检测方法代替。非接触式检测方法中的机器视觉法因损耗小、准确度较高、维护简单等优势[4-5],得到越来越多的关注和研究。

基于机器视觉检测输送带纵向撕裂的方法[6-7]主要分为2类:针对可见光或红外光图像进行分析;针对线性辅助激光图像进行分析。第1类方法的关键在于准确分割输送带图像上的撕裂损伤。文献[8-11]分别采用最大类间方差法、阈值迭代法、全局阈值法分割损伤。上述方法应用于煤矿井下时,因光照较弱且不均匀,粉尘、湿度较大,输送带在运行过程中上下振动且表面磨损程度不一,导致采集的图像清晰度较低甚至模糊,撕裂损伤分割较困难。第2类方法借助投射在输送带表面的线性激光条纹(光条)特征变化判断是否有撕裂损伤。文献[12]将单道线性激光投射在输送带表面,利用最大值法提取光条骨架、邻域差分确定断点位置、二阶导数判断波动异常位置,进而检测并标志输送带纵向撕裂区域;文献[13]通过检测投射到输送带表面的1条线性激光轮廓线的断裂特征来识别纵向撕裂。上述方法只关注有无纵向撕裂,不涉及撕裂损伤的长度、宽度、深度等特征信息计算,无法实现对损伤的定位与趋势跟踪[14]。

本文提出一种基于多道线性激光的带式输送机纵向撕裂检测方法。通过机器视觉实时连续在线分析多道线性激光投射在输送带表面的图像特征,融合多帧图像分析结果与带式输送机速度传感器数据,实现对带式输送机纵向撕裂特征识别,损伤宽度、深度、长度定量分析,损伤定位跟踪及损伤变化趋势分析的一体化处理。采用多道线性激光较单道线性激光的检测精度有较大提升,减小了损伤长度估算误差。该方法复杂度低,可运行于矿用本质安全(简称本安)型嵌入式设备进行现场分析及决策,无需将数据传输至上位机,避免了时间延迟。

1 方法原理

带式输送机纵向撕裂检测方法基于矿用本安型工业相机、矿用本安型结构光发射器和矿用本安型多传感融合计算盒实现,采用机器视觉技术,对带式输送机正常运行过程中的输送带上下表面进行实时扫描和分析,融合速度传感器输出值,对输送带纵向撕裂进行检测与跟踪。

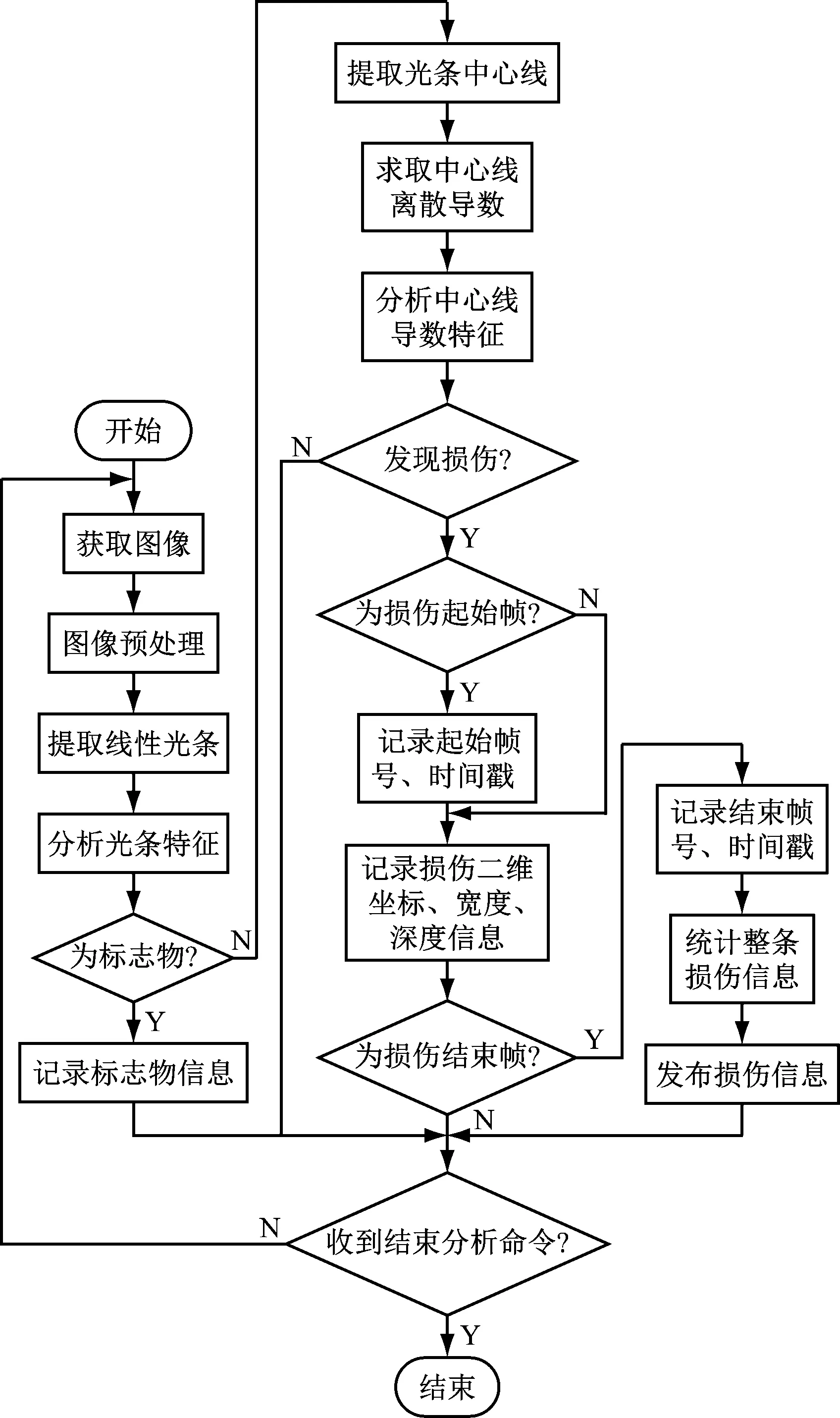

该方法主要包括数据分析与数据融合2个部分,流程如图1所示。数据分析主要针对单帧图像进行处理,以提取单帧图像撕裂损伤特征及标志物特征;数据融合主要针对多帧图像分析结果进行融合计算,以定位撕裂损伤在输送带上的纵向位置并跟踪损伤变化趋势。

图1 带式输送机纵向撕裂检测方法流程

2 数据分析

获取输送带图像后,对单帧图像进行预处理,包括:形态学处理与双边滤波,以去除图像噪声,使图像平滑;采用大津法(即OTSU法[15]或最大类间方差法)提取图像灰度阈值;根据图像灰度阈值分割图像前景并进行二值化处理,分割出多道线性光条。之后依次进行标志物检测、中心线提取、损伤特征提取操作。

2.1 标志物检测

人为在输送带指定位置粘贴反光条作为标志物,以定位撕裂损伤在输送带上的纵向位置。标志物图像如图2所示。由于反光条有反光效果,标志物在图像上呈现较粗的短光条段。

图2 标志物图像

检测输送带纵向撕裂时,检测光条上下边界,求取光条宽度。当某一列上检测到光条宽度超过邻近列且差值在设定阈值[Wmin,Wmax]范围内,继续检测宽光条所占列数,即宽光条长度,当其落在设定阈值[Lmin,Lmax]范围内时,认为检测到标志物,记录标志物所在图像帧的信息。

2.2 中心线提取

单道线性光条中心线提取一般采用灰度重心法、极值法、曲线拟合法、骨架细化法等[16]。其中灰度重心法、极值法、曲线拟合法不适用于多道线性光条中心线提取,而骨骼细化法运算量大、效率较低。结合多道线性光条特点,提出一种分组中心点法提取多道线性光条中心线。假设有N道线性激光,设置1个N维数组用于存放每道光条中心点坐标。光条中心线提取步骤如下。

(1) 寻找每道光条上下边界。按列扫描二值化图像,若检测到像素值由0变为255,则定义为光条上边界,若像素值由255变为0,则定义为光条下边界。

(2) 按列搜索,每搜索到1条光条的上下边界,求取上下边界终点,根据上下边界终点的均值得到当前光条在该列的中心点。

(3) 采用最近邻聚类算法,将步骤(2)中求取的中心点归类到N维数组中对应的光条中心坐标数组。

(4) 重复按列扫描,直到求取所有光条上的中心点。分组后的中心点连线即为光条中心线。

2.3 损伤特征提取

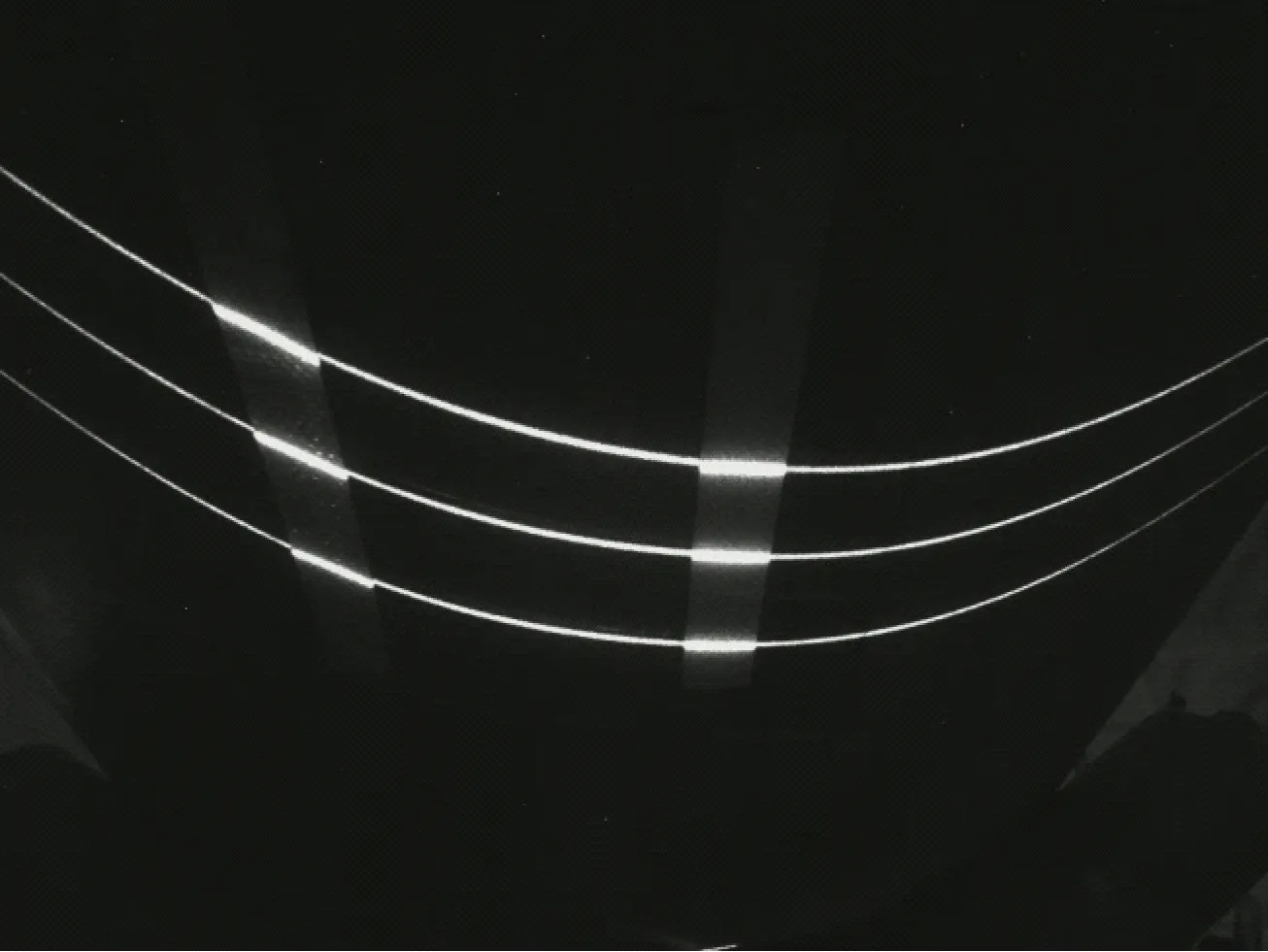

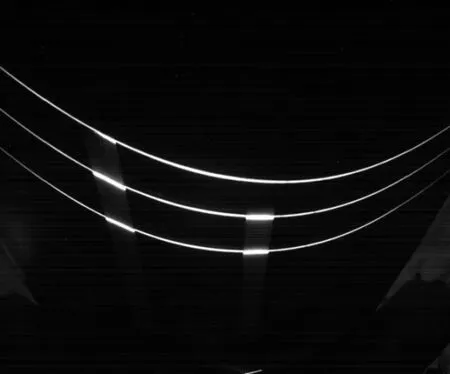

输送带完整时,线性光条形成多条近乎完整的光滑曲线,当检测到撕裂损伤时,曲线出现畸变或断裂,如图3所示。畸变或断裂点处离散导数会出现较大的跳变。利用该特性可检测线性光条中心线上的损伤边界点。

图3 线性光条图像

对每道光条的中心线求离散导数。设定1个经验阈值,当中心线上某点的离散导数超过该阈值时,即为第1个损伤边界点。在该点一定范围的邻域内寻找第2个离散导数跳变点,即为第2个损伤边界点。计算2个边界点之间的距离,即为损伤在当前位置的宽度特征值。在边界点之间查找极值点,计算极值点到边界点连线中点的垂直距离,即为损伤在当前位置的深度特征值。

3 数据融合

3.1 数据融合计算

当检测到损伤结束点时,即完成1道光条上的损伤检测与记录。为了获取整条完整损伤的特征值(包括长度、平均宽度、平均深度等),需要分析损伤起点帧到结束帧的多帧图像,并融合速度传感器数据进行计算。

(1)

式中f为工业相机采样速率。

(2) 损伤平均宽度。计算从损伤起始帧A1到结束帧A2之间所有单帧图像中损伤宽度特征值的平均值,得到整条损伤平均宽度:

(2)

式中Wi为单帧图像上的损伤宽度特征值。

(3) 损伤平均深度。计算从损伤起始帧A1到结束帧A2之间所有单帧图像中损伤深度特征值的平均值,得到整条损伤平均深度[17]:

(3)

式中Di为单帧图像上的损伤深度特征值。

假设带式输送机运行速度为3 m/s,工业相机采样速率为25 帧/s,则采用单道线性激光检测并计算损伤长度时误差为24 cm,采用3道线性激光(光条间隔为8 cm)时误差为4 cm,为采用单道线性激光时的1/6。

3.2 损伤定位

针对已检测到的标志物,求取损伤起点距标志物的纵向长度作为损伤纵向位置,求取损伤起点在输送带上的位宽占比定位损伤横向位置。综合横纵向位置,得到损伤在输送带上的二维坐标。

纵向位置为

(4)

横向位置为

R=x0/P

(5)

式中:R为损伤起点在输送带上的位宽占比;x0为损伤起点相对于输送带左侧边缘的坐标;P为输送带宽度所占的像素值。

3.3 损伤跟踪与趋势分析

在煤矿生产中,若检测到短、窄、浅的输送带纵向撕裂就报警停机,会给企业带来较大的经济损失。为此,对输送带纵向撕裂损伤进行跟踪,实时分析损伤变化趋势,当损伤变长、变宽、变深并超过阈值时,及时提醒检修人员,对于超过相关安全标准规定值的损伤发出停机信号。当损伤被处理后,带式输送机继续工作,持续检测并跟踪损伤变化,完成损伤实时监控。

定义损伤趋势因子:

(6)

式中ω0,ω1,ω2分别为损伤长度、平均宽度、平均深度系数。

根据损伤定位结果,在数据库中搜索同一损伤的记录,根据2次记录的损伤特征值计算损伤趋势因子并进行比较,判断损伤变化趋势。若长度、宽度、深度特征值中任1个或多个明显增大,则损伤趋势因子增大,可判定损伤有更加严重的趋势,超过设定阈值则提醒检修。

4 试验验证

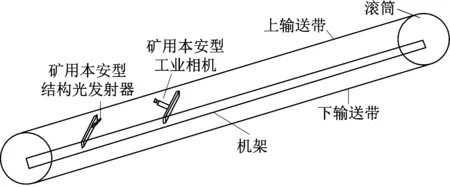

4.1 试验装置

试验装置包括带式输送机、矿用本安型结构光发射器、矿用本安型工业相机、矿用本安型多传感融合计算盒等,如图4所示。结构光发射器与工业相机固定在带式输送机机架上,位于上下输送带之间。结构光发射器向上输送带背面发射3道线性激光,工业相机镜头朝向上输送带背面,与结构光发射器相向,用于采样3道线性激光覆盖的输送带区域图像,采样速率设定为25 帧/s。

(a) 安装示意

在试验输送带上人为设置1处纵向撕裂损伤及标志物,如图5所示。

图5 输送带纵向撕裂损伤及标志物图像

4.2 单帧图像损伤检测

检测单帧图像损伤时,在提取的中心线图像中用2个圆标志损伤的双侧边界点,如图6所示。

图6 单帧图像损伤检测结果

当检测到中心线上的反光条特征时,识别为标志物,如图7所示。

图7 标志物检测结果

4.3 多帧图像数据融合及趋势分析

输送带纵向撕裂损伤参数设置:与标志物距离为8 m,损伤长度为0.73 m,损伤平均宽度为0.01 m,损伤平均深度为0.008 m。在带式输送机不同运行速度下,采用本文方法检测纵向撕裂,每种速度下测试60组。定义输送带有撕裂损伤为正例,无纵向撕裂为负例。设将正例判为正例为TP,负例判为正例为FP,负例判为负例为TN,正例判为负例为FN。部分试验数据见表1。之后将纵向撕裂损伤加长至0.95 m,其他参数不变,进行第2组测试,部分数据见表2。

表1 损伤长度为0.73 m时部分试验数据

续表

表2 损伤长度为0.95 m时部分试验数据

根据测试数据可知:采用本文方法能够检测出带式输送机有无纵向撕裂损伤,准确率达100%;损伤长度计算误差平均值为0.06 m,损伤平均宽度、平均深度计算误差平均值均为0.001 m,对损伤特征信息的计算较准确;损伤纵向位置计算误差不超过0.1 m,定位较准确。试验设置ω0,ω1,ω2分别为10,1 000,100,根据式(6)可知损伤长度为0.95 m时趋势因子较0.73 m时大,判断损伤有扩大趋势。

5 结论

(1) 针对煤矿井下带式输送机工作区域昏暗、潮湿、粉尘大条件下视频图像模糊,难以识别输送带纵向撕裂损伤的问题,采用结构光发射器向输送带表面发射多道线性激光,通过分析线性光条畸变特征检测输送带纵向撕裂损伤,方法简单,且具有较高的检测准确度。

(2) 为便于跟踪输送带纵向撕裂损伤变化趋势,在输送带表面人为粘贴反光条作为标志物,以定位损伤纵向位置,并将该位置作为判断损伤变化的唯一标志。该方法工程施工难度低,能够实时检测并跟踪输送带纵向撕裂损伤趋势,为带式输送机检修提供了有效依据。

(3) 试验结果表明,基于多道线性激光的带式输送机纵向撕裂检测方法能够准确检测带式输送机有无纵向撕裂,损伤长度计算误差平均值为0.06 m,损伤平均宽度、平均深度计算误差平均值为0.001 m,纵向定位误差不超过0.1 m,并可准确判断纵向撕裂发展趋势。该方法检测速率达25帧/s,满足现场实时性要求。

——目镜套筒