海上风力发电机组机舱设备防腐措施的研究

张健

(北京国电思达科技有限公司,北京 100039)

海上风电机组机舱室内装有齿轮箱、发电机、制动器、控制柜等关键部件,由于水汽、盐雾、SO2、CO2等成分的进入,可能会造成电路板、电子元器件、设备外壳等被腐蚀、聚氨酯护套的绝缘性能下降等问题,导致高压击穿并烧毁关键电气设备,这将给风电机组运行带来严重的安全隐患。因此在高湿高盐海洋环境中,为了防止外界空气把盐分、水汽等带入机舱内,造成关键电气设备表面凝露和严重腐蚀,需要对机舱室内空气湿度和盐雾浓度进行控制。本文根据造成腐蚀的几大要因并结合海上机组的特殊运行工况,提出了一套完整的解决方案。

1 海上风力发电机组机舱设备腐蚀的要因分析

由于机舱罩体制造工艺和安装工艺的差异或者是一些特定需要,在机舱罩上必然存在一些缝隙或是孔洞。据统计,在海上相当常见的风速条件下:12m/s,通过机舱上一个大约1cm2小洞就有大约6m3/h的空气进入到机舱内。

然而在海洋气候环境中,由于风浪的不停作用,海上风力发电机组的空气湿度通常达到95%~100%,同时空气中含有腐蚀性很强的盐分(Nacl),在潮湿的环境中会加快腐蚀的速度;由于机组运行齿轮箱、发电机等部件会产生大量的热量散发到空气中,温度的升高会加快腐蚀的速率。昼夜变化或是机组异常停机造成温度差异会导致空气中的水汽变成冷凝水附着于设备表面。

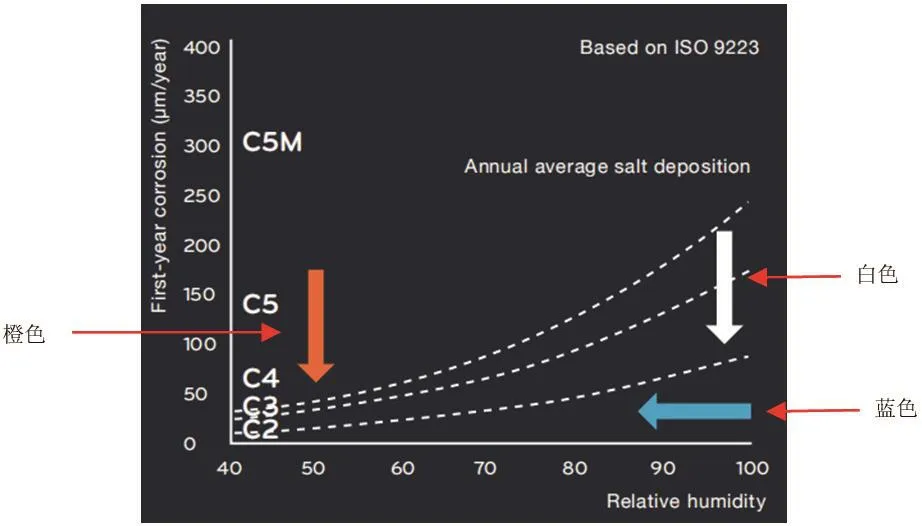

根据《ISO 9223 大气环境腐蚀性分级标准》规定,防止盐雾腐蚀主要有两种方法:减少空气的相对湿度(图1中蓝色箭头);减少含盐量(图1中白色箭头)。这样设备的相应防腐等级要求就可以降低(图1中橙色箭头) 。

图1 相对湿度、盐度-腐蚀速率曲线路

因此,海上风电机组机舱空气相对湿度和盐雾浓度的控制是解决腐蚀问题的有效措施。

2 方案介绍

本方案首先对机舱密封进行改造及优化,使机舱室形成一个相对密封的环境,然后利用盐雾浓度控制、空气湿度控制以及空气腐蚀等级监测等几个主要技术措施以达到海上机组机舱防腐的目的。

2.1 机舱密封改造及优化

使用防水性能优异的密封胶泥对机舱罩拼接处、吊装孔等部位进行添堵密封,然后再用防水胶带对密封处进行密封包裹。内层胶泥具有良好从形性与粘附性,外层胶带具有良好抗老化性;通过对机舱罩体缝隙做密封处理可以防止外界空气把盐分、水汽带入机舱内,造成关键电气设备表面凝露和严重腐蚀。

图2 机舱罩密封改造实施效果图

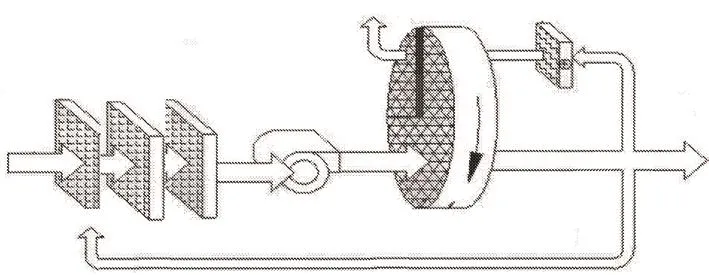

图3 微正压设备原理图

2.2 机舱盐雾浓度、空气湿度控制

由于机舱相对于塔筒的回转以及叶轮相对于机舱的旋转,很难保证旋转部位的绝对密封,在潮湿多盐雾的海洋环境中,机舱内的零部件非常容易受到盐雾的侵蚀,为防止外界空气把盐分、水汽带入机舱内,在机舱内安装一套除盐除湿微正压设备,该设备可以过滤掉外界空气中的水分和盐分,使进入机舱内的空气相对干燥不具有腐蚀性,机舱内部维持微正压状态。

微正压设备从机舱室外引入新风,内部进风道上装有除盐过滤器,采用转轮吸附除湿原理对过滤后的空气除湿。

机舱外部的高湿高盐雾的空气通过进风口后,经过空气过滤器和盐雾过滤器过滤后被正压风机送到转轮的处理区域,其中的水蒸气被转轮中的吸湿介质所吸附,水蒸气同时发生相变变为液态水,并释放出潜热;这时,处理空气因自身的水分减少而变成干的、热的空气;处理空气被分成三部分。一部分直接排到机舱内,对机舱空气进行除湿和维持微正压状态;同时第二部分空气经过加热器加热后反向进入转轮再生区域,高温空气(一般为100~140℃)反向穿过吸湿后的转轮,使转轮中已吸附的水分蒸发,从而再生空气变成湿空气,并将湿空气排除到机舱外;第三部分空气作为回风用来干燥过滤器。

为保证机舱内的微正压状态,在机舱控制柜、发电机、齿轮箱等关键部件附近安装数显型压差传感器,压差传感器实时监测舱内气压值,当机舱室内气压低于5pa时,压差传感器发送信号给微正压设备微处理器,作为微正压设备的启动信号,从而保证机舱压力保持在合理范围内(高于室外5~8pa,最高可大于室外10pa)。

图4 压差传感器示意图

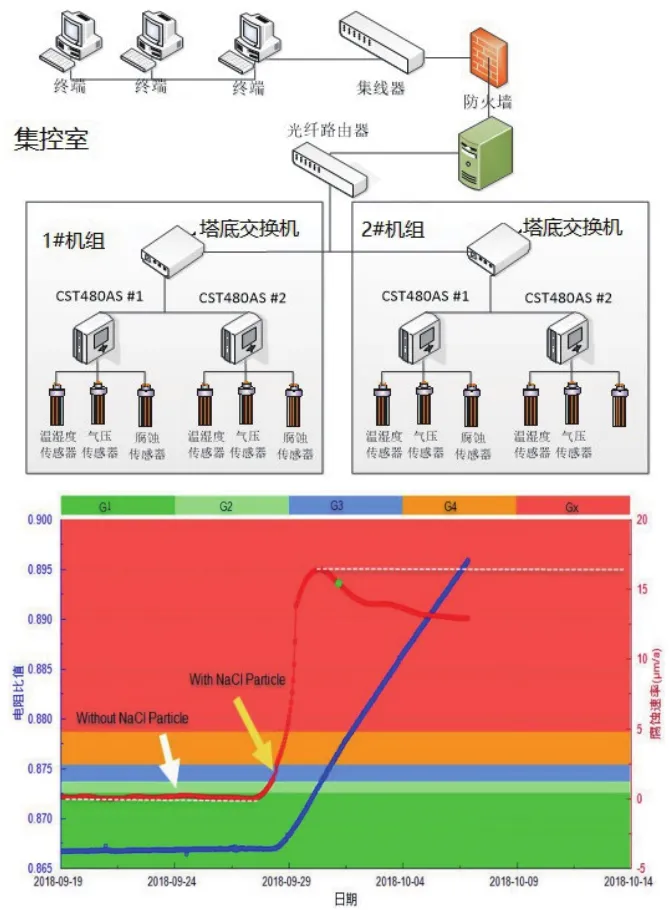

图5 空气腐蚀监测系统

2.3 空气腐蚀等级监测

空气腐蚀监测主要包括:温湿度监测、气压监测、空气腐蚀等级监测。在机组机舱内安装一个空气腐蚀检测仪,对机舱内的空气环境实时监测,通过现场总线的方式将监测数据实时传输到远端的监控中心(升压站集控室),并实行远程测控;空气腐蚀监测系统自动存储所有监测数据到数据库中,并以图形或者表格形式显示现场数据,在数据异常时通过本地声光、短信或者E-mail报警。

利用该套设备可以及早采取预防措施,包括检查、更换微正压系统滤料、高压空气吹扫水冷系统翅片散热器以及空气散热系统换热器等,防止关键电气设备表面凝露和严重腐蚀。

3 结语

本文通过对造成海上风力发电机组机舱设备腐蚀的因素进行分析,识别出主要原因,并结合海上风力发电机组的特殊运行工况,设计了一套完整的解决方案:首先对机舱密封进行改造及优化,使机舱室形成一个相对密封的环境;然后利用具有除盐除湿功能的微正压设备对盐雾浓度和空气湿度进行控制;配增一套空气腐蚀等级监测系统对机组服役环境进行实时监测。该套方案的实施可以达到海上机组机舱防腐的目的,并且改造成本低、实施方便、投入回报率高;减少了腐蚀对设备造成的损坏,提高了机组的运行稳定性。

——“AABC”和“无X无X”式词语