C型激光焊缝静力性能与工艺关键因素研究

古志皓

(上海航空发动机制造有限公司,上海 201906)

0 引言

远程激光焊接作为一种高效精密的焊接方式,与传统钢点焊相比,在精度、效率、用户感知、可达性等方面有诸多优势。应用远程激光焊,可以实现车身轻量化和提升第二表面外观品质的目的。目前,已被广泛应用于白车身钣金零件设计领域:如凯迪拉克CT5应用在发动机舱水箱横梁区域,代替烧焊以提高外观质量;福特在A柱区域使用激光焊接,实现了液压成型零件与车身的连接,等等[1]。

与传统点焊不同的是,激光焊接的焊缝质量对镀锌钣金间隙十分敏感。这是因为激光焊接镀锌钢板时,由于锌的沸点(906 ℃)低于钢的熔点(1 530 ℃),锌急剧蒸发。如果不留间隙,锌蒸汽在两层板中间会通过小孔排出,排挤熔化金属,导致熔化金属液流动不稳定,容易飞溅,同时激光穿透能力也降低。但若间隙过大,焊接时熔化的金属过多参与间隙填充,焊缝表面凹陷较大。特别是对于薄板焊接,当间隙大于0.3 mm时,凹陷严重[2-5]。因此,研究钣金间隙对激光焊接的影响就显得尤为重要。

激光焊缝可实现多种形状,以往研究表明,相比于I型、S型以及O型焊缝,C型焊缝最大拉剪力相对更优。因此,本文作者重点研究C型焊缝。通过大量料片试验,获得了不同开口方向、不同圆弧直径大小以及不同间隙的C型激光焊缝外观质量以及力学性能表现,确定了开口方向、最佳圆弧直径以及从薄板到厚板焊接时钣金间隙的最佳值。

1 试验料片选取及试验方法

料片材料选取车身钣金常用的CR3与CR340组合,料厚选取常用的0.8 mm与2.1 mm以及突破点焊1∶3料厚比限制的0.65 mm与2.6 mm组合,镀锌层均为HD60G60G,如表1所示。通过激光搭接焊接方式获得C型焊缝试样。分析焊缝外观形貌以及金相组织,研究搭接间隙对焊缝质量的影响;进行剪切拉伸试验,研究激光搭接焊的力学性能。图1为焊接样件示意图。

表1 不同料片组合

图1 焊接样件示意

2 C型焊缝开口方向和圆弧直径研究

为确定C型焊缝开口方向对激光焊接力学性能影响,选择上板为薄板、下板为厚板进行研究。以两板之间焊缝受到上板力的方向做区分,焊缝示意图如图2所示,虚线表示两板之间焊缝受到上板力的方向,图2(a)和图2(b)分别为指向C型焊缝中心方向和远离焊缝中心方向。

图2 C型焊缝不同开口方向(俯视图)

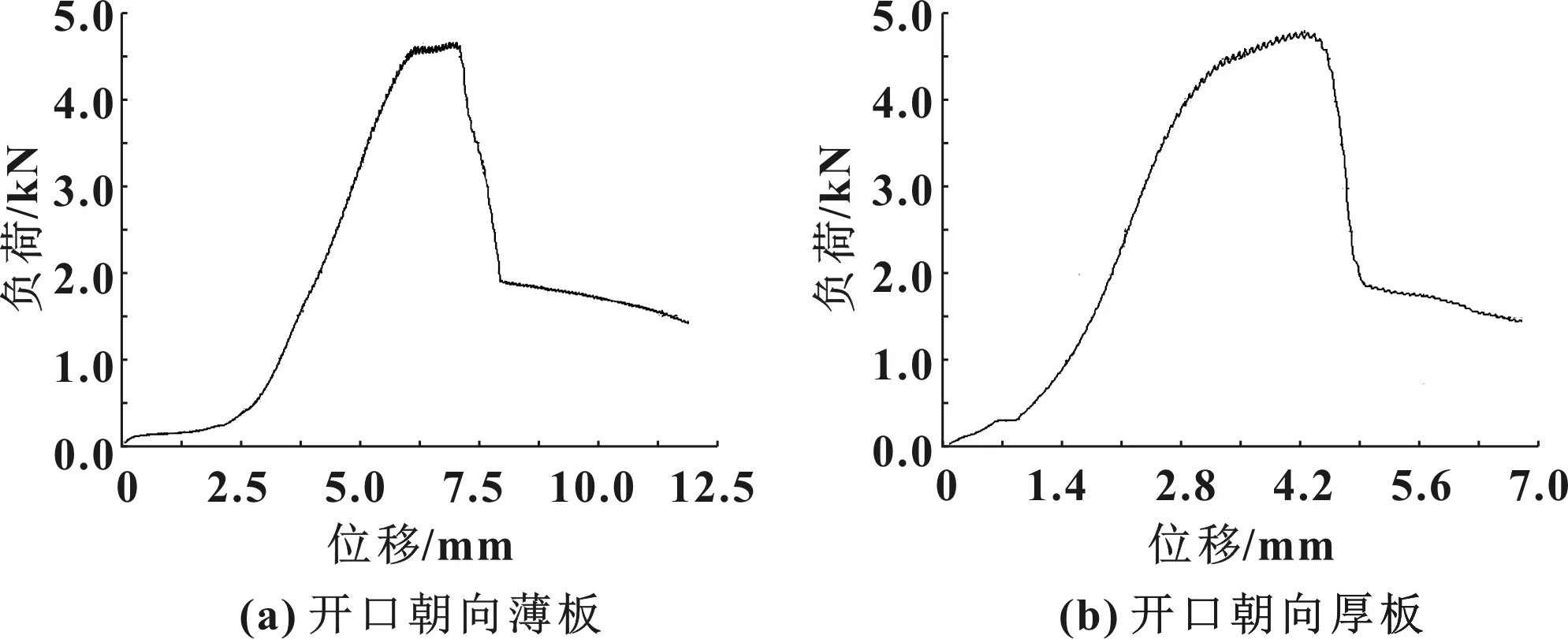

图3为不同开口方向下剪切力的载荷-位移曲线。

图3 不同开口方向C型焊缝剪切方向载荷-位移曲线

由图可知,弹性变形阶段,起始斜率较小,随后载荷迅速上升;到达屈服阶段时,上升缓慢,屈服阶段载荷略微有波动;当达到屈服极限时发生断裂时,载荷最大,随后急剧下降。两种开口方向焊缝可承受的最大剪切力分别为4.64 kN和4.79 kN,数值比较接近,仅相差3%。可见,C型焊缝开口方向对焊缝力学性能影响不明显,即C型焊缝不同开口方向对最大剪切力值没有表现出明显的各向异性,可以认为是各向同性。由此,在实际应用中,不必过多考虑C型激光焊缝的开口方向。

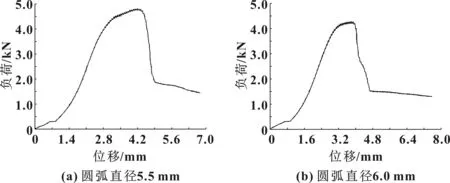

以往研究表明,长度为22.5 mm的激光焊缝强度可等效于一个点焊强度。为确定C型激光焊缝圆弧直径对力学性能影响,保持焊缝总长22.5 mm不变,分别选择焊缝圆弧段直径为5.5、6.0 mm进行试验。图4为两种焊缝的载荷-位移曲线,两种焊缝可承受最大剪切力分别为4.79、4.25 kN,圆弧直径为5.5 mm的力值高12.7%,二者发生屈服时的位移分别为3.0 mm和3.05 mm,几乎完全一致。对比可知,保持长度22.5 mm不变,从薄板到厚板焊接的C型激光焊缝,圆弧直径为5.5 mm的力学性能优于6.0 mm。因此,在后续试验中,为控制变量,统一C型焊缝方向与图2(b)相同,即焊缝受上板力方向为远离焊缝中心方向,圆弧直径5.5 mm。

图4 不同圆弧直径C型焊缝剪切方向载荷-位移曲线

3 不同间隙激光焊缝力学性能研究

为研究钣金间隙对激光焊接性能的影响,需要确定焊缝不焊穿时的最大间隙。通过测试两种料片组合发现,由薄板向厚板焊接,在0.65 mm+2.6 mm组合间隙大于0.3 mm或0.8 mm+2.1 mm组合间隙大于0.4 mm时,焊缝收弧处会有连接不上的情况发生。因此,确定由薄板向厚板焊接两种料厚组合的最大间隙分别为0.3、0.4 mm。

表2给出了9组不同间隙的料片组合的失效模式和平均最大拉剪力,其中每组包含9个样件。表中可以看出,无论哪种材料组合,从薄板到厚板焊接,间隙为0.15 mm时剪切力均比其他间隙要大,且外观质量最好;从厚板到薄板焊接时,0.65 mm+2.6 mm组合下0.3 mm间隙和0.8 mm+2.1 mm组合下0.4 mm间隙与各自0.15 mm间隙时的平均最大拉剪力相差不大。

表2 不同间隙料片组合失效模式和平均最大拉剪力

图5为每组样件断裂位置照片。图5(a)显示,间隙为0时,焊缝断裂。主要是因为间隙为0时飞溅很大,焊缝缺陷严重,拉伸时不是断裂在热影响区,而是断裂在焊缝上。对于其他间隙,当从薄板到厚板焊接时,如图5(b)、5(c)、5(f)、5(g)所示,断裂位置均为薄板焊缝热影响区;从厚板到薄板焊接时,如图5(d)、 5(e)、 5(h)、 5(i)所示,断裂位置均为薄板焊缝起止点间的母材。这是因为试验采用的料厚组合为0.65 mm+2.6 mm和0.8 mm+2.1 dmm,厚板到薄板焊接,虽然厚板焊缝处凹陷严重,但是厚板发生凹陷处的料厚仍然超过原料厚的2/3,仍然大于薄板料厚,因此断裂均在薄板上。

图5 不同板料间隙断裂位置

图6为每组样件最大剪切力测量值。图6(a)中,间隙为0时的剪切力均比其他间隙时偏小,且波动较大,因此力学性能最差。

图6 不同间隙、不同焊接方向下最大剪切力

图6(a)和(c)中,从薄板向厚板焊接,间隙为0.15 mm时剪切力最大,也最稳定。间隙为0.3 mm或0.4 mm时剪切力相对较小,主要原因是间隙变大,焊缝表面凹陷变大,且收弧处出现未焊接上的现象,造成剪切力小于0.15 mm间隙时的剪切力。

图6(b)和(d)中,从厚板向薄板焊接,间隙为0.15 mm时剪切力波动较大。但其力学性能变化不大,是因为薄板处焊缝较饱满,缺陷大部分集中在厚板部分,拉伸时薄板焊缝起止点间母材断裂,所以对其力学性能没有太大影响。间隙为0.3 mm或0.4 mm时,剪切力上下浮动范围较小,说明从厚板向薄板焊接,间隙相对较大时更稳定,其力学性能也与从薄板到厚板焊接最佳间隙0.15 mm时的力学性能差不多。但是这种从厚板向薄板焊接的方式所需激光功率高,焊接速度慢。

通过以上研究,可以得出以下结论:

(1)从薄板到厚板激光焊接时,最佳间隙为0.15 mm,力学性能最好;

(2)从厚板到薄板激光焊接时,相对于同样料厚组合从薄板到厚板焊接,达到相同的力学性能,所需激光的功率高,焊接速度慢。

4 不等间隙激光焊缝力学性能研究

在实际生产制造中,考虑生产变动的容差性,由于零件变形、加工精度等原因,零件之间间隙不可能保证完全一致。为了在实际生产中应用,研究不等间隙焊缝是否可与等间隙焊缝的力学性能等效,就显得很有必要。

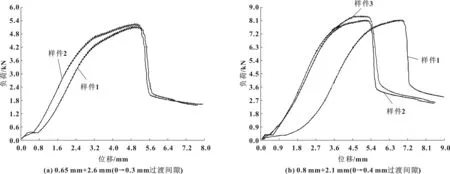

文中选取两种材料组合分别为0~0.3 mm和0~0.4 mm过渡间隙进行研究,料片示意图如图7所示。表3及图8表明,两种组合变间隙C型焊缝剪切力分别在 5.2和8.1 kN左右,与各自对应的材料组合在最佳间隙0.15 mm时的剪切力数值相当,焊缝成形也差不多,说明不等间隙中间值与最佳间隙0.15 mm差别不大时,不等间隙的C型焊缝可以代替最佳间隙的C型焊缝。其主要原因是0~0.3 mm变间隙时中心处的间隙为0.15 mm,0~0.4 mm变间隙时中心处的间隙为0.2 mm,与最佳间隙0.15 mm相同或差别不大,且C型焊缝平行于板宽方向的长度较小,焊缝相对集中在C型曲线中心相对较近位置。

图7 不等间隙料片示意

表3 不等间隙的C型焊缝最大剪切力

图8 不等间隙的C型焊缝剪切方向载荷-位移曲线

由此试验可知,零件之间间隙在最佳间隙附近有微小变化时,对焊缝性能影响不大。因此远程激光焊接可以在实际生产中进行应用。

5 结论

文中通过料片试验,综合研究了C型激光焊缝的开口方向、圆弧半径以及板料间隙对外观质量以及力学性能的影响,可以得到如下结论:

(1)开口方向对焊缝力学性能影响不大,焊缝基本表现为各向同性;

(2)保持焊缝长度22.5 mm不变,从薄板到厚板焊接,圆弧直径为5.5 mm的力学性能优于6.0 mm;

(3)从薄板到厚板激光焊接,最佳间隙为0.15 mm,外观质量和力学性能均较好;

(4)从厚板到薄板激光焊接,相对于同样料厚组合从薄板到厚板焊接,达到相同的力学性能,所需激光的功率高,焊接速度慢;

(5)零件之间间隙在最佳间隙附近有微小变化时,不等间隙的C型焊缝可以与最佳间隙的C型焊缝等效。