多电机并行控制系统方案设计

山东交通学院信息科学与电气工程学院 刘志远 胡冠山

随着工业技术的不断发展,步进电机的协同控制应用越来越广泛,在实际的应用中,单台步进电机的使用已经无法满足工业生产需求,大多数的机械设备都需要多台电机的协同控制。常规PLC最多只有四个高速脉冲通道,只能带动四台步进电机运转,而在工厂中,需要挂载多台控制器来实现对多台电机的控制,以满足工业生产需求。对于协同控制的研究,本文研发设计了一种基于PLC控制的多台电机并行控制系统,通过RS485通讯方式控制电机,解决常规PLC因高速脉冲输出通道不足所造成的无法带动多台步进电机的问题,减小了多台控制器所带来的接线困难、编程复杂问题,提高了运行效率,减小了投入的成本。

1 总体方案设计

如图1所示,本系统由PLC、步进电机、电机驱动器、RS485通讯模块、HMI触摸屏组成。PLC作为主控单元与HMI触摸屏通过TCP/IP建立通讯,HMI触摸屏可以实现命令的下发和数据的监控功能。自己设计的RS485通讯模块与电机驱动器的脉冲、方向和公共端口相连,PLC与各个RS485通讯模块通过RS485通讯方式并联连接,通过PLC读取RS485通讯模块的寄存器地址,完成对电机驱动器的控制,最终实现对多台步进电机位置、速度、方向等参数的并行控制。

图1 系统整体结构图

2 硬件系统设计

2.1 PLC模块

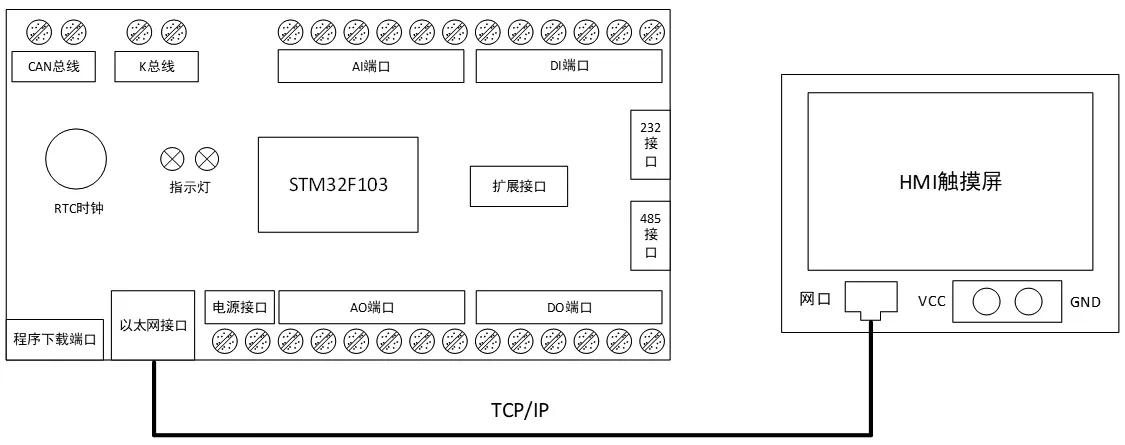

PLC模块选用的是自主研发的产品,主控芯片选用STM32F103,除了常用的数字量输入输出端口、模拟量输入输出端口等功能,还包括1路隔离RS485通讯接口,支持Modbus-RTU协议,包括一路10/100M以太网接口,支持TCP-Modbus协议。设计的PLC内部结构如图2所示。

图2 PLC内部结构图

2.2 HMI触摸屏

HMI触摸屏选用的是步科的GT070E触摸屏,支持串口通讯和网口通讯,且支持MQTT协议,可以将数据上传至云服务器,方便以后的开发。本设计将HMI的以太网接口与PLC的以太网接口相连,二者通过TCP/IP协议建立通讯,HMI可以通过读取和写入数据到PLC的寄存器地址,来实现对PLC内部数据的实时监控和命令的下发。HMI触摸屏与PLC的连接方式如图3所示。

图3 HMI与PLC连接示意图

2.3 RS485通讯模块

本系统采用RS485的通讯方式来驱动多台步进电机,节省了主控单元的数量。由于部分步进电机驱动器不支持RS485的通讯方式,PLC无法直接通过Modbus-RTU协议来控制步进电机,所以设计了RS485通讯模块,来配合步进电机驱动器的使用。PLC通过RS485与通讯模块建立通信,通过控制RS485通讯模块的脉冲、方向来实现对步进电机的速度、转向、位置等信息的控制。为每个步进电机都配备一个RS485通讯模块,并联在PLC的RS485通讯接口上,实现多台步进电机的并行控制。RS485通讯模块与步进电机驱动器的连接方式如图4所示。

图4 RS485通讯模块与电机驱动器连接示意图

3 软件系统设计

3.1 程序逻辑

PLC通电后,首先建立MODBUS组态,将PLC设为主站,波特率设置为115200,并且以轮询的方式读取和写入数据到各个从站,从站地址可在RS485通讯模块上设置。同时,初始化电机的参数并开始运行,也可以通过HIM触摸屏修改各个电机的位置、速度、方向等参数,将参数下发给PLC后,程序开始执行。最终通过RS485通信的方式来实现多台电机的并行控制。程序流程如图5所示。

图5 程序流程图

3.2 人机界面设计

3.2.1 电机监控界面

电机监控界面如图6所示,实时监控电机的站号、维护时间和运行时间。

图6 电机监控界面

3.2.2 电机调试界面

电机调试界面如图7所示,本设计对七台步进电机进行了测试,分别对应电机1到电机7,并设置了急停、参数下发、回原点和运行测试的功能,并且可以实时修改步进电机的站号、位置、速度和方向参数。

图7 电机调试界面

结论:本文设计了基于PLC的多台步进电机并行控制系统,通过RS485通讯模块实现对多台电机的协同控制,相比于直接通过PLC的高速脉冲端口控制多台步进电机的方法,RS485通信的方式更能体现出并行控制的优势,节省了大量的控制端口,运行效率更高。