智能制造中S7-1200 Modbus/TCP与工业机器人通信应用

新乡职业技术学院 翟秀丽 孙锡保

制造业正加快向数字化、智能化转变,智能制造对制造业竞争力的影响越来越大。PLC和工业机器人是实现智能制造的最底层设计,两者数据交换和控制特别重要,涉及到智能加工系统动作的协调一致性,务必保证所有动作同步和信息的实时传输交换。本文基于智能制造生产实践应用上,研究了通过Modbus/TCP通信设置,实现了PLC对工业机器人在智能制造中应用控制。

智能制造切削加工单元采用西门子S7-1200系列PLC作为系统的中央控制器,型号CPU1215C,用于编程、HMI通讯以及设备间的通讯,通过电气连接与数控车床、加工中心和立体仓库实现控制。PLC作为底层设备的总控制器,它接收上位机的调度命令并进行解析和转换,然后将对应的指令发送给底层执行设备。工业机器人作为底层执行设备,接收PLC发来的运行指令,执行相应的示教任务,并将自身的运行状态信息返回至PLC,由PLC进行处理,以保证系统流程的正常运行。

1 PLC和工业机器人的调用交换数据

(1)机器人执行的工作

①工件出库和入库;②数控车床上下料;③加工中心上下料。

实现以上功能的机器人子程序如表1所示。

表1 机器人运行子程序

(2)PLC发送至ROBOT

为了实现表1所示各指令及信息的交互,PLC发送给机器人的关键数据有:

①机器人控制字:“通信全局数据块”.“PLC-R写”[1];②机器人命令号:“通信全局数据块”.“PLC-R写”[2]。

还包括物料仓位信息,工件类型,机床卡盘和门的状态等。

(3)ROBOT发送至PLC

机器人反馈给PLC的重要信息,机器人运行状态字:“通信全局数据块·PLC-R读”[1],100为空闲,200为忙碌,用于对各指令的响应和系统状态信息的反馈,还包括机器人自身的运行状态信息,如各轴角度、笛卡尔空间坐标、工作模式及运行速度等。

2 PLC程序设计

2.1 建立通信全局数据块

以数组的形式建立16个写地址和16个读地址,用于PLC数据对ROBOT数据的写和读操作暂存,以及1个便捷的PLC给Robot命令,数据类型为Int型。

2.2 Modbus/TCP的PLC客户端配置

设置REQ:与Modbus TCP服务器之间的通信请求,DISCONNECT:与Modbus服务器建立和终止连接。

设置客户端的CONNECT_ID为1、机器人IP地址为192.168.8.103以及IP端口号(默认值:502),选择请求模式(0读取、1写入或诊断)。

设置MB_MODE模式为写或者读,MB_DATA_PTR PLC客户端数据保存的写或读首地址、DATA_LEN数据长度以及服务端的数据首地址MB_DATA_ADDR写为40001(读为40017)。

注意修改背景数据块参数MB_UNIT_ID为1(与CONNECT_ID对应)。

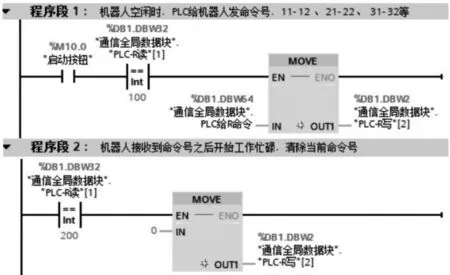

2.3 设计PLC控制机器人控制程序

设计PLC梯形图程序如图1所示,当机器人处于空闲时并且条件M10.0满足,将PLC给Robot命令号数据传送给PLC-R写2#通道数据,机器人处于忙碌时,将PLC-R写2#通道数据清零,其中:机器人控制字数据和机器人命令号数据通过触摸屏设置。

图1 PLC程序

3 组态TP-700触摸屏画面

设计HMI人机界面如图2所示,HMI做为上位机完成PLC控制机器人命令下达,机器人回安全点后显示运行状态为100时等待启动机器人,在机器人控制字输入100和机器人命令号输入11、12、21、22、31和32等,然后点击启动机器人按钮,正常情况下机器人开始执行相应的动作并且机器人运行状态变为200表示忙碌时,机器人执行完相应的动作后机器人运行状态变为100时,等待下一个启动命令。

图2 HMI界面

4 工业机器人主程序main

启动工业机器人程序:手抓松开、回安全点,给PLC返回当前机器人空闲状态数字100,当PLC发控制运行数字100时工业机器人进入条件判断的重复循环过程中,PLC发命令号后工业机器人执行相应智能制造的动作:11-仓库取料,12-仓库放料,21-数控车床取料,22-数控车床放料,31-加工中心取料,32-加工中心放料。采用江苏汇博机器人其参考机器人主程序如下:

结束语:通过Modbus/TCP协议工业以太网直接建立通信,设置简单,传输数据量大,信号传输稳定,完全可以实现PLC对工业机器人在智能制造中进行自动上下料,极大的提高机床工件的装夹效率,实现“机器换人”工作。