天然气储配站流量计算机系统的改进研究

天津泰达滨海清洁能源集团有限公司 邓铁强

在能源日渐紧缺的背景下,准确计量是加强天然气等能源管理的重要手段。在天然气储配站,需要利用流量计算机系统开展流量测量工作。天然气储配站流量计算机系统能够完成数据采集,流量计算和网络通信等多项功能,并提供了丰富的人机交互能力,用户权限机制以及数据库系统。但就目前来看,系统测量精度将受到多重因素影响,因此需要加强系统改进,提高天然气计量精度,保证能源供应的稳定性。

1 天然气储配站流量计算机系统问题

天津滨海输气储配站流量计算机系统在对天然气流量进行测量时,由于天然气流量将会不断变化,节流压差也存在一定差异,需要根据生产需求进行仪表量程调整,难以依靠单套测量仪表系统完成量程实时转换。为解决这一问题,流量计算机系统通过多套不同量程仪表开展测量工作,即通过温度、压力和压差三类变送器实现状态参数测量,然后利用计算机远程终端RTU或PLC控制器选择最佳参数值,启动流量测量支路逻辑,完成天然气流量计算。但从系统应用情况来看,系统运行期间测量精度容易受到压力、温度、气体密度、流量系数等多种因素的影响,部分因素带有一定不确定性,在能源管理要求日渐提高的背景下,系统已经无法满足精确计量要求,因此需要通过改进系统计量方法提高储配站运行效率。

2 天然气储配站流量计算机系统改进

2.1 计量原理

改进流量计算机系统,需要认识到储配站将接受不同气源来气,经过净化、加臭处理后储存,开展计量、气质检测和气量分配等工作,通过控制供气压力维持输配管网供气与需气平衡。不同气源开井数不同,输送的混合气密度并不固定,容易影响天然气计量精度。结合系统计量原理可以得知温度、压力等因素也将影响计量精度。在系统测量校准过程中,以压差计量为例,在现场状态参数采集过程中,在温度变送器、静压变送器上电的同时,10kPa、400kPa和1000kPa量程压差变送器HL1、HL2、HL3同样处于运行状态。上述变送器都会向天然气流量计算模块输入参数,经模块运算后获得瞬时流量。计算模块负责将现场采集参数值与允许准确度极限值进行比较,从中选择符合要求参数值,确保测量准确度达标。在采用多套流量测量装置的情况下,需要设计自动启闭测量支路,根据仪表量程、准确度等级等进行判断。通过引入半导体芯片和设计系统主程序,能够在上电后先读取HL1状态参数,确定是否超出量程,超出量程直接关闭支路,并开始读取HL2状态值,判断是否超出量程。在HL2超量程时,读取HL3状态值,判断是否超出量程。在未超量程情况下,统一执行中断程序,判断是否超出测量精度限值,超出将关闭支路,在规定值范围内将执行流量计算操作。在实际分析的过程中,如果HL1、HL2、HL3准确度均达到0.05,测量状态参数应达到0.2%的准确度,说明仪表最小压差值分别为2.5kPa、10kPa和25kPa。完成HL1数值读取后,状态参数比规定最小值2.5kPa,会将对应支路关闭。如果状态参数比量程大且不小于规定最小值,参数值将进入模块计算。按照HL2、HL3各种规定最小压差值进行判断,能够实现对应支路启闭控制,决定参数是否参与运算。在自动化测量和校准过程中,通过配备不同量程仪表对状态参数值进行测量,并设计相对应的多条测量支路。

2.2 改进方法

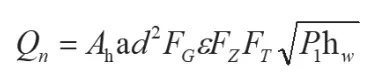

将有关知识和自动控制理论结合在一起,用软件替代硬件进行天然气计量,能够根据变量间的数学关系从中筛选出影响计量精度的重要变量,通过在线自动校正实现精准测量,达到改进系统计量效果的目标。根据天然气流量测量标准(SY/T6143-2004)可知,采用孔板流量计能够得到:

式中,Qn为标准状态下天然气流量;Ah是根据状态确定的常数;a为流量系数;d为孔板开孔直径;FG指的是相对密度系数;ε则为流束膨胀系数;FZ是超压缩因子;FT为温度系数;P1为孔板上游侧取压口绝对静压;hw为孔板前后压差。对各变量展开分析可以发现,开孔直径、流量系数等可以根据流体性质、孔板状况等确定,数值≤1,不会给计量精度带来较大影响。相比较而言,相对密度系数因气源差异可能存在较大差异,天然气相对密度是在相同压力和温度下天然气的密度与空气密度之比,是一个无量纲的量,如在天然气相对密度达到0.6时,对应相对密度系数将达到1.3左右,对计量结果影响最大,需要通过在线分析和实时校准提高精良精度。而通过引进采集控制模块配备半导体芯片、32位双核处理器的串口屏、编写KeiluVision5环境系统主程序等先进技术,可以实现改进流量计算机内温度、压力等计量影响因素,能够科学开展天然气计量工作,提高储配站的输配气能力,通过提供优质服务获得更高竞争力,为储配站带来更多经济效益。

2.3 硬件设计

结合系统改进思路,需要将系统划分为下位机采集和上位机管理两部分,前者负责采集压差信息,并传输至微机控制器展开分析,根据最新参数完成流量信息计算,然后上传至远程管理系统。而上位机管理系统负责提供气源信息,通过远程终端实现全部数据自动运算分析,并实现系统状态监控。系统根据相对密度参数,可以调整对应系数,实现流量运算结果自动校准。在现场压差等数据采集上,考虑到部分用户用气量不稳,为满足储配站生产需求,需要配备多套流量测量装置,设计自动启闭流量测量支路。实际在硬件设计上,采用模块化设计方式,将硬件电路划分为数据采集、控制中心和终端控制三部分。在数据采集方面,需要布置差压变送器和孔板设施,实现压差信号采集和传输。控制中心为核心部分,需要配备半导体芯片,拥有Cortex-M4内核,可达168MHz工作频率,提供多个通信接口和定时器。通过以太网接口,能够实现通信传输。模块拥有信号采集电路,能够完成压差信号放大、滤波等处理过程。在现场采集信号时,采用配备32位双核处理器的串口屏,改进项目所用串口屏是集TFT显示驱动、图片字库存储、GUI操作、音频播放及各种组态控件于一体的串口显示终端,工作频率能够达到400MHz,安装FreeRTOS系统支持多任务实时操作,利用RS485电路通信。各模块将在控制中心操纵下工作,在主芯片上电后,会立即运行初始化程序,等待运行指令。接收到指令后,将根据井口编号获取对应产量信息。确认收到信息后,将对相关参数进行更新,驱动采集模块实现信号采集,并驱动终端模块运行,通过串口屏显示信息。未获取新的信息,按原本设定参数进行数据采集,显示原有数据。对采集数据进行接收、分析和计算,并上传至远程管理系统,能够判断是否存在流量数据异常。如果存在异常,系统将自动发出报警。不存在异常将确认是否接收到停止指令,接收指令系统停止运行,未接收到指令重新进入等待状态。

2.4 软件设计

在系统软件设计上,在KeiluVision5环境编写系统主程序。从控制流程来看,系统上电后先完成各模块初始化,之后等待运行指令。接收到中控屏发出的指令,将开启定时器,等待获取对应气源相对密度信息。在定时器溢出后,需要中断程序,确定是否获得信息。获得信息后,根据系统程序完成相对密度系数等相关参数更新,然后发出驱动命令,使采集模块采集压差等信号。如果未获得气源信息,则按照原本参数采集现场数据。针对采集到的仪表状态参数,需要判断是否达到测量下限,超出下限调用支路程序进行流量运算,根据生产情况完成仪表量值及时修正,保证测量结果准确。获得计算得到的流量数据后,通过串口实现数据回传,由单片机完成数据处理,然后传输至远程终端。中控屏界面采用Visual TFT软件开发,共包含采集、气源信息、参数设置和其他设置四个部分,能够实现系统运行状况监控,并完成气源对应参量信息设置,并用于设置采集周期等控制参数。在远程终端软件开发上,采用SQL和Visual工具实现单片机和网络通信控制。通过远程监控储配站现场工作状况,并完成采集数据初步分析和整理,能够将密度信息、压差数据、流量信息等传输至监控系统。在发现系统运行异常时,将发出报警信号,提醒现场人员处理。

2.5 改进效果

按照对储配站流量计算机系统改进的思路,通过对天津滨海输气储配站进行系统改进后,将系统测量结果与现场数据进行比较,从系统改进效果来看,在系统提供相对密度为0.5722的情况下,现场确认的相对密度为0.5816,对应系统孔板压差为45.60kPa,现场测量压差为46.91kPa,差值为-1.31MPa,孔板瞬时流量差值为-275m³/h,误差率为1.7%。由此可见,利用软件替代硬件实现储配站流量运算参数和结果的实时自动校准,能够使储配站流量计算机系统计量精度得到有效提高。实际在系统应用过程中,软件编程实现了接口预留,能够为后期系统扩容改造提供便利,使系统运行的稳定性得到增强。

结论:引进软测量技术改进天然气储配站流量计算机系统,能够根据测量变量数据关系筛选出对计量结果影响较大的变量,通过在线校准提高计量结果准确性。结合系统改进思路,设计由软硬件组成的完整流量测量系统,可以推动天然气计量过程的自动化、智能化发展,因此能够为有关工作开展提供可靠技术支撑。