水电站机电安装项目成本影响因素及控制方法研究

陈 鑫,张福健

(中国水利水电第十六工程局有限公司,福建 福州 350003)

1 项目概况

某抽水蓄能电站上水库最大坝高为55 m,调节库容825万m3,占地面积64万m3,下水库最大坝,50 m,调节库容1 625万m3,占地面积99万m3,电站拟装机容量为4×300 MW,平均水头448 m,静态总投资约50亿元,动态总投资约60亿元。其中:机电安装项目总成本约为7.89亿元,分为主机及附属设备和机电设备安装两个部分,合同金额占比分别为84.8%和15.2%。主机及附属设备成本主要包括设备制造费、专用工具采购费、必要的备品备件费等,机电安装成本主要包括水泵水轮机安装、发电机安装、监控系统安装、启闭机安装、火灾及消防系统安装、桥式起重机安装、钢闸门安装等。

2 成本控制影响因素评价分析

2.1 指标体系的建立

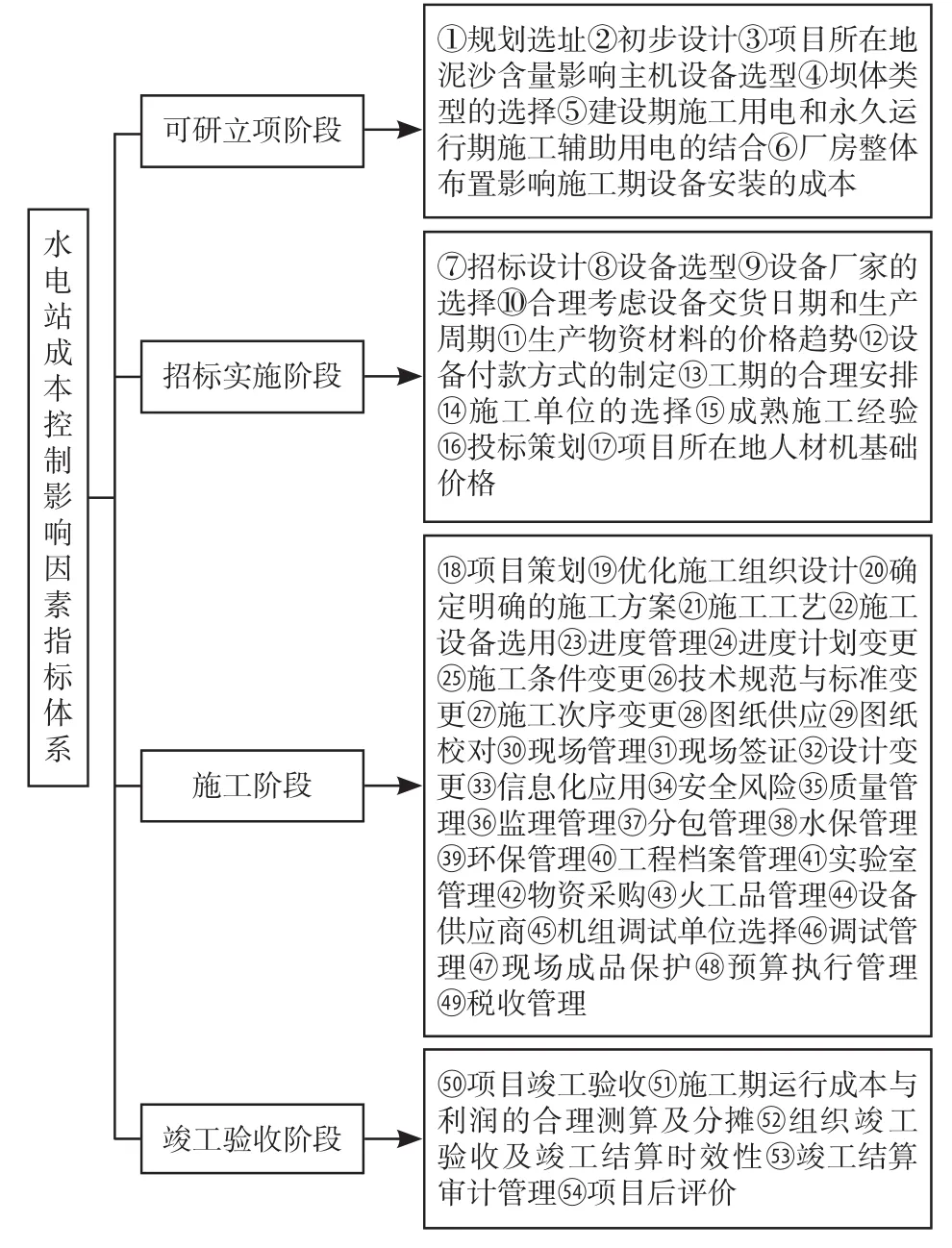

将项目机电安装分为可研立项阶段、招标实施阶段、施工阶段以及竣工验收阶段4个部分,分别针对各个阶段的成本影响因素[1-5],邀请10位具有高级工程师以上职称且参与水电站建设工作10年以上的专家展开研讨会,最终筛选得到54个主要成本控制影响因素。其中:在可研立项阶段,共包括规划选址、初步设计、坝体类型的选择等6项因素(编号为1~6);在招标实施阶段,共包括招标设计、施工单位的选择、设备厂家的选择等11项因素(编号为7~17);在工程实施阶段,共包括项目策划、施工工艺、设计变更、质量管理等31项因素(编号为18~49);在竣工验收阶段,共包括组织竣工验收及竣工结算时效性、项目后评价、竣工结算审计管理等5项因素(编号为50~54),建立起水电站成本控制影响因素指标体系见图1。

图1 水电站成本控制影响因素指标体系

2.2 评价分析过程

每位专家对每个影响因素依次进行打分,分值为1~9分,1分表示影响程度最低,9分表示影响程度最高,根据专家打分情况,运用熵权法确定各影响因素的影响权重。

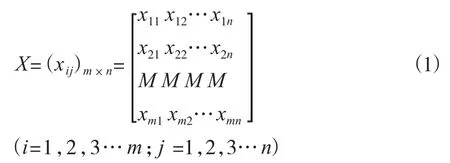

首先,构建指标评价矩阵:

式中:n表示成本控制影响因素个数;m表示专家个数;xij表示第i位专家对第j个影响因素的打分结果。

然后,利用熵权法计算每位专家的熵权值大小:

式中:λi表示第i位专家的熵权值;Hi表示第i位专家的熵值。

接着,将专家评价矩阵和专家权重向量相乘,得到每个成本控制影响因素的综合评价值:

最后,通过归一化处理,得到每个影响因素的权重值ωj:

式中:yj表示第j个成本控制影响因素的综合评价值。

2.3 结果评价

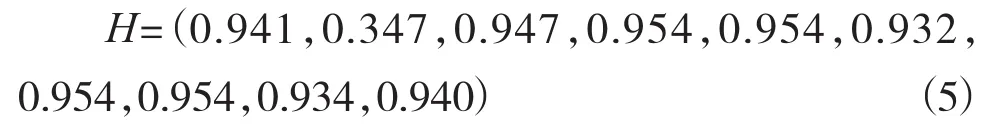

根据专家打分结果,构建影响因素评价矩阵,计算得到专家熵值向量为:

再通过式(2)计算得到每位专家的熵权值向量:

将H和λ相乘,然后进行归一化处理,即可计算得到每个影响因素的权重值,结果见图2。从图中可以看到:54个成本控制影响因素的权重值介于0.01~0.035之间,为了对影响因素影响等级进行区分,将影响因素划分 为 I级(影 响 低,权 重 值 [0.01~0.015))、II级(影 响 中 低,权 重 值 [0.015~0.02))、III 级(影 响中,权 重 值 [0.02~0.025))、IV 级(影 响 中 高,权重 值 [0.025~0.03))以 及 V 级(影 响 高,权 重值 [0.03~0.035))5个等级,每个等级下对应的影响因素情况见表1。从表中可以看到:在54个成本控制影响因素中,有4个影响因素达到V级影响程度,分别是:8设备选型、21施工工艺、22施工设备选用以及33信息化应用,因此,在该水电站机电安装项目实施过程中,应重点对上述几项影响因素进行控制。

图2 控制影响因素权重值

表1 专家评分等级划分结果

3 成本控制方法

3.1 设备选型成本控制方法

以往抽水蓄能电站多数采用300 MW等级、额定转速为428.6 r/min的电动机发电,该型号电动机支路数绝大多数采取不对称绕组形式(7路),这种型号的电动机存在槽电流偏低、参数设计不合理、技术经济指标低等缺点。为解决这一问题,在本工程中,选取了对称支路绕组(支路数4)的电动机,这种型号的电动机能够使容量、转速、电压和槽电流达到最佳的匹配状态;同时,支路数从7降到4,可以减少线棒、铁心、定子槽的数量,在保证发电效能的前提下,可以减少设备的材料用量,提升有效材料的利用率,通过发电机设备选型优化,可降低工程成本约360万元。

3.2 施工工艺成本控制方法

在桥式起重机安装过程中,原设计方案拟采用H型钢焊接制作承重平台,并预先制作条形混凝土作为载荷试验的配重块,此种施工工艺存在如下弊端:一是采用H型钢焊接制作承重平台,需要耗费大量钢材和人力,二是预制条形混凝土块进行载荷试验之后没有其它用处,造成混凝土材料资源的极大浪费。为此,项目部通过研究决定,将原载荷试验方案设计变更为水箱试验方案,水箱自重及其装水最大重量共计330 t,可满足1.25倍静载荷试验(250 t×1.25=312.5 t)要求,通过潜水泵向水箱中注水,通过水箱中水位线刻度值控制注水量。原施工方案预计需花费56万余元,而优化设计方案预估仅需18万元,相比原方案可节约工程成本38万元。

3.3 施工设备选用成本控制方法

在原设计方案中,水利机械辅助系统管道采用在现场分段预制安装的方式,这种方式主要以人工焊接为主,存在焊接缺陷的几率较高,焊接外观成型质量较低,同时施工工期还较长。为解决这一问题,决定将上述管路预制工作全部集中到自动化预制工厂施工[6],采用全自动焊接机器人进行智能焊接工作。方案优化过后,整体施工效率提升了约70%,一次焊接合格率达到99.9%以上,每10 m管路预制可节约人工费约200元。

3.4 信息化应用成本控制方法

当前,很多工程项目仍采用传统的二维施工图纸进行现场施工,这种方法无法提前发现图纸中的错误,焊接质量难以把控,容易出现错、漏、碰、缺等问题。因此,建议采取以下3个措施进行改进:①建立全厂数字化三维模型;②各系统管路采用预安装方式;③依据三维模型开展仓面设计。采取信息化应用之后,在施工过程中出现漏埋、错埋的现象大大降低,提高了现场施工作业效率,从而节约了工程成本。

4 结语

以某抽水蓄能电站机电安装项目为例,采用层次分析法构建水电站成本控制影响因素指标体系,再利用熵权法确定每个影响因素的权重,通过权重分析,确定了设备选型、施工工艺、施工设备选用以及信息化应用为该工程成本控制的最重要影响因素,并有针对性这些影响因素采取了有针对性的成本控制方法,取得了良好的工程经济效益,可为水电站机电安装工程成本控制提供借鉴。