龙开口电站机组调节保证复核计算及关闭规律优化

张德选,范道芝,黄献生

(华能澜沧江水电股份有限公司,云南 昆明 650214)

1 概述

龙开口电站水轮机[1]额定水头67.0 m,单机容量360 MW,型号为HL263-LJ-800,共布置5台立轴半伞式水轮发电机组。在水电站投产初期各机组均开展了甩负荷试验等工作,对输水系统在实际运行中转速上升率、蜗壳进口最大压力等水力过渡过程控制性参数进行了测试,测试参数与调节保证设计计算值存在一定程度偏差,有必要根据试验情况复核调节保证[2]设计成果,采取优化机组甩负荷导叶关闭规律等措施,对转速上升率、蜗壳进口最大压力等参数进行优化调整,确保水轮发电机组在实际运行中满足水力过渡过程相关限制性参数。

2 水轮发电机组调节保证计算与实测值分析

(1)水轮发电机组调节保证计算仿真程序基本理论

水轮发电机组调节保证计算仿真程序的编程计算[3]应用的是特征线法,水轮机压力管道中水流的瞬变流态可以应用该程序进行计算。计算假设:水轮机压力管道壁是具有弹性的;压力管道中水体不可压缩;水中含气量变化对水锤波速的影响不予考虑;水力学相关参数在水轮机管道断面内的差异不予考虑,水轮机管道断面的水力学特性采用此断面参数平均值来表征;水的空化状态不予考虑。按上述假设建立压力波动和流量变化间的基本方程,应用于水轮机压力钢管的某断面时,由x座标轴进行定位(由水流的反方向进行测定)该断面;当时间为t时,建立动态方程和质量守恒方程如下:

动态方程:

质量守恒方程:

由于座标x和时间t的连续性,且假定管路内流态为理想的一元流动,可将上述两式变为波动方程:

因f1、f2是自变量“x-at”与“x+at”的任意函数,当时刻t、位置为x时,可用上述两式叠加求解沿水轮机管线座标轴分布任意一点的流量Q和压力H。

该计算仿真程序编制是采用逐步迭代的数值近似法求解上述两个基本方程。水轮机压力钢管的分段按长度Δx=aΔt为单位,节点为压力钢管中各段的两端,各节点处的流量Q和压力H应用程序进行求解。开始计算时,t=0,H和Q是已知的,工况为稳定工况,函数f1和f2可以确定。

经过Δt时间步长后,此时各节点H和Q可按下式进行求出。

应用水轮发电机组调节保证计算仿真程序时需输入机组甩负荷前稳定运行工况、水轮机蜗壳及尾水管流道、转轮特性、引水管路系统等相关参数。此外需输入导叶关闭规律及导叶接力器行程-开度关系曲线;另外,可从模型综合特性曲线中获得力矩、流量及相应导叶开度等转轮特性参数。

(2)水轮发电机组调节保证计算

在龙开口电站设计阶段,根据水力试验台测试的水轮机模型试验结果,应用计算仿真程序软件对水轮发电机组的各种不同甩负荷过渡工况进行了计算,在设计规定的水头和出力范围内进行了不同工况的调节保证计算。龙开口电站水轮机导叶均采用一段方式关闭,导叶的关闭时间为13.4 s(含调速器迟滞时间0.2 s),由于导叶开口留有余量,接力器由最大行程100%至全关时间为16.2 s(含调速器迟滞时间0.2 s);根据国内外试验阶段对真机过渡过程的实测情况,由于水流旋转使尾水管进口的压力分布极为不均,蜗壳进口处在过渡过程中也存在高频压力脉动,对计算机仿真计算的调节保证计算修正结果,见表1。

表1 水轮发电机组调节保证计算值

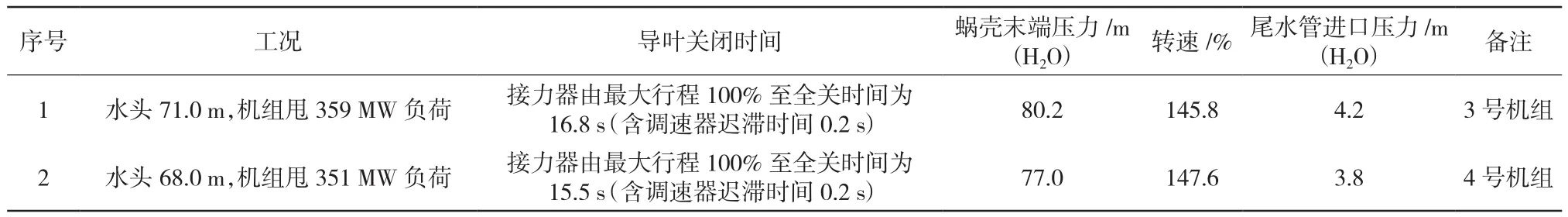

(3)水轮发电机组调节保证实测值分析

在龙开口电站投产初期各机组均开展了甩负荷试验等工作,对输水系统在实际运行中转速上升率、蜗壳进口最大压力等水力过渡过程控制性参数进行了测试,以电站3号、4号机组为例调节保证实测值,见表2。

表2 投产初期水轮发电机组调节保证实测值

按GB/T 15468-2006《水轮机基本技术条件》相关条款[4]要求及龙开口电站水轮发电机组设计规定,蜗壳最大压力不超过1.15 MPa、最高转速上升率不大于50%额定转速、尾水管进口真空度不大于6.5 m,水轮发电机组调节保证实测值均满足设计要求。转速上升率、蜗壳进口最大压力等实测参数与调节保证设计计算值存在一定程度偏差,且与设计要求有一定安全裕度,结合试验情况及现场需求可采取优化机组甩负荷导叶关闭规律等措施,对转速上升率、蜗壳进口最大压力等参数进行优化调整。

3 水轮发电机组导叶关闭规律优化调整

(1)导叶关闭规律优化调整必要性研究

通过水轮发电机组调节保证计算,可以确保水轮发电机组在实际运行中满足水力过渡过程相关限制性参数,保障电站的运行安全。但在水轮发电机组实际运行中,结合现场实际情况可能需要对转速上升率、蜗壳进口最大压力等参数进行优化调整,如某些电站发电机转子经过长时间运行或多次甩负荷后,出现转子变形或圆度超标情况,进而导致水轮发电机组摆度、振动增加影响安全运行[5],通过降低水轮发电机组甩负荷时转速上升率有利于减小发电机转子变形;另在某些电站水轮发电机组甩负荷时,出现转速上升导致电气过速、机械过速保护动作停机情况,有必要采取降低水轮发电机组甩负荷时转速上升率措施,或者调整电气过速、机械过速保护动作值;另外,水轮发电机组在一些特殊情况下出现蜗壳进口最大压力、尾水管进口压力等限制性参数不满足设计要求时,有必要进行优化调整。

龙开口电站水轮发电机组和与其连接的辅机,设计时按能承受最大飞逸转速运行5 min不产生有害变形或损坏考虑,发电机转子磁轭浮动转速为1.4倍的额定转速,调节保证计算及实测甩负荷时转速均达145%以上。鉴于蜗壳进口最大压力等实测参数小于调节保证设计计算值,且与设计要求有一定安全裕度,为降低水轮发电机组甩负荷时转速上升率,减小甩负荷时发电机转子变形风险,可采取优化机组甩负荷导叶关闭规律等措施,对转速上升率、蜗壳进口最大压力等参数进行优化调整,并通过水轮发电机组调节保证复核计算及实测保障电站的运行安全。

(2)导叶关闭规律优化调整

通过水轮发电机组调节保证计算,在蜗壳最大压力许可的条件下,对导叶关闭规律进行优化,优化后导叶仍采用一段关闭方式,导叶的关闭时间调整为11.24 s(含调速器迟滞时间0.2 s),接力器正常关闭行程由100%至8%,由8%至全关为接力器缓冲行程。即接力器行程由100%至全关的时间为12 s。优化后的导叶关闭规律,见图1。

图1 优化后的导叶关闭规律图

4 水轮发电机组调节保证计算复核与分析

经对水轮发电机组导叶关闭规律优化调整,并通过水轮发电机组调节保证计算,计算结果满足水力过渡过程相关限制性参数;并在导叶关闭规律优化调整后对3号、4号机组开展了甩负荷试验等工作,对输水系统在实际运行中转速上升率、蜗壳进口最大压力等水力过渡过程控制性参数进行了再次测试,3号、4号机组调节保证实测值见表3。

表3 水轮发电机组调节保证实测值

结合上述水轮发电机组导叶关闭规律优化调整后甩负荷试验实测值,并使用计算软件对水轮发电机组各种不同甩负荷过渡工况进行仿真分析计算复核。仿真计算时,未考虑水轮机转动惯量,其作为转速上升的裕度;若考虑水轮机转动惯量计算的最大转速约下降1%,并对蜗壳最大压力计算值按3%修正,机组最大转速和尾水管进口最小压力计算值不做修正基本符合电站实际情况,调节保证计算复核结果可以保证电站的运行安全;复核结果满足按GB/T15468-2006《水轮机基本技术条件》相关条款要求及龙开口电站水轮发电机组设计规定,计算的机组最大转速146.8%比导叶关闭规律优化前的149.2%下降了2.4%。通过对计算机仿真计算的调节保证计算复核修正结果见表4。

表4 水轮发电机组调节保证计算复核值

5 结语

目前,龙开口水电站5台水轮发电机组均完成了导叶关闭规律优化调整,并结合机组甩负荷试验再次实测了转速上升率、蜗壳进口最大压力等水力过渡过程控制性参数,水轮发电机组经常运行的水头条件下甩负荷时转速降至140%以下,且蜗壳进口最大压力等参数满足要求并有一定裕度。通过导叶关闭规律优化调整改善了机组运行参数,降低了水轮发电机组甩负荷时发电机转子变形或圆度超标等风险,但导叶关闭规律优化调整时不宜单纯考虑降低甩负荷时转速上升率,应综合合理考虑蜗壳进口最大压力、转轮出口压力等参数,通过优化调整提升机组运行参数,保证机组运行安全。希望上述水轮发电机组调节保证复核计算及关闭规律优化研究经验能对其他类似机组的设计、安装及运行起到一定的借鉴作用。