液力加压器结构优化及室内试验设计

聂 俊

(1.中国石油集团川庆钻探工程有限公司 钻采工程技术研究院,西安 710021;2.低渗透油气田勘探开发国家工程实验室, 西安 710021)

随着油田开发规模不断扩大,各种先进钻井工艺及工具不断发展,油田开采已经进入技术研发引领增产增效的新阶段。深井、水平井、大位移井在各大油田钻井比例逐步增加,地层结构更加复杂。在这些特殊井型中由于井壁的 “托压”或者下部钻具的粘卡及“蛙动”现象经常发生,导致钻压不够、机械钻速慢、井下事故频发、无法正常钻进。此时仅靠钻铤加钻压的刚性加压方式存在诸多缺点,例如送钻不均、跳钻、钻柱弯曲、钻压不足、托压等,而液力加压器的出现比较好地解决了这一问题。液力加压器是将泥浆泵驱动钻井液循环的液压能转化为机械能进而提供钻压的专用钻井工具[1-3]。

1 技术分析

1.1 存在问题

随着钻井深度的增加,井下结构越来越复杂,常规密封结构无法满足高温的需求,密封失效问题突出[4]。例如长伸缩距液力加压器,长行程伸缩筒在伸出后,下推力和井底反作用力使液缸筒与伸缩筒同轴度变差,高压钻井液携带小粒径岩屑渗入密封结构内,在岩屑和钻井液的双重侵蚀下形成研磨效应,导致密封失效[5]。在深井、长水平段水平井、大位移井钻井中,通过增加泵压提高加钻压能力有限,多级液力加压器的使用在一定程度上改善了“托压现象”及加钻压能力不足问题[6],但多级液力加压器会增加工具总长度,易导致柔性弯曲的发生,所以在实际钻井作业中会优先考虑井下安全,而加钻压能力不足情况依然存在。现有液力加压器在深井、小井眼井、大位移井钻井中仍会出现假钻压现象[7-8]。由于井底岩性不均,钻头在井底切削时的破岩方式、高压射流形态、纵向振动综合导致机械钻速提升不明显,影响了该工具的大面积推广应用。

1.2 解决方案

通过分析以往液力加压器应用过程中存在的缺陷,主要从密封结构、传动结构、加钻压方式思路进行优化改进,形成该液力加压器。解决破岩效率不足、密封易失效、伸缩筒伸出故障、工作可靠性差等问题,实现破岩效率的提升和密封的可靠,延长工具使用寿命。

该新型液力加压器主要由上接头、阀体、液缸筒、传动筒、伸缩筒、中心筒、密封短节等组成,结构如图1所示。下钻时,泥浆泵通过钻杆对加压器供液,高压钻井液从上部钻具流入,推动液力加压器单向阀体内的阀球进入液缸筒、伸缩筒、中心筒内部,由于液缸筒壁阻尼孔将阻尼腔与环空连通、钻头喷嘴的节流作用,在液缸筒、中心筒内外形成压差,高压钻井液从钻头喷嘴射出,伸缩筒推动中心筒下移,到达伸缩筒行程下限,当钻头与岩石接触后,继续下放钻柱,由于地层反作用力,中心筒推动伸缩筒上移,悬重突然减小,说明中心筒上端的挡环与液缸筒下端压并, 停止下放钻柱。根据设计钻压,加大泥浆泵排量,液缸筒、中心筒内外形成压差,产生的推力作用在钻头上,推动钻头下行,在旋转和下推力共同作用下形成进尺,当悬重突然增加,泵压减小,说明到达伸缩筒行程下限,需要下放钻柱,如此循环完成破岩与钻进。

2 结构优化

2.1 密封结构

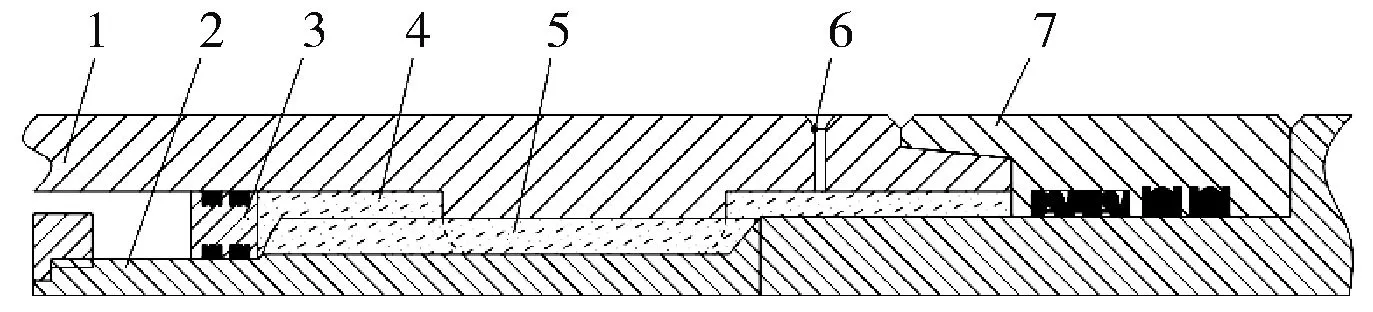

密封结构中接触应力大小影响了液力加压器的密封性能,主要从3个方便优化了密封结构。①改进密封结构,优化后的密封结构由O形密封圈和滑环组成(如图2),滑环由耐磨、耐高温材料制成,有效防止O形密封圈的磨损;②在传动筒下端增加密封短节,密封短节上依次设置两组密封结构,一组为C滑环密封、另一组为齿型滑环密封,防止中心筒不停伸出缩回时泥沙进入液力加压器内部,提高密封性能;③在中心筒花键上方设计浮动式平衡环,在中心筒上行与下行过程中自由滑动,通过平衡环起到支撑作用,防止中心筒过长导致的柔性弯曲,使中心筒保持与传动筒同轴,保证密封效果,大幅减小密封件偏磨,提高工具使用可靠性,增加液力加压器使用寿命。

1-活动部分;2-滑环;3-O形密封圈;4-静止部分。

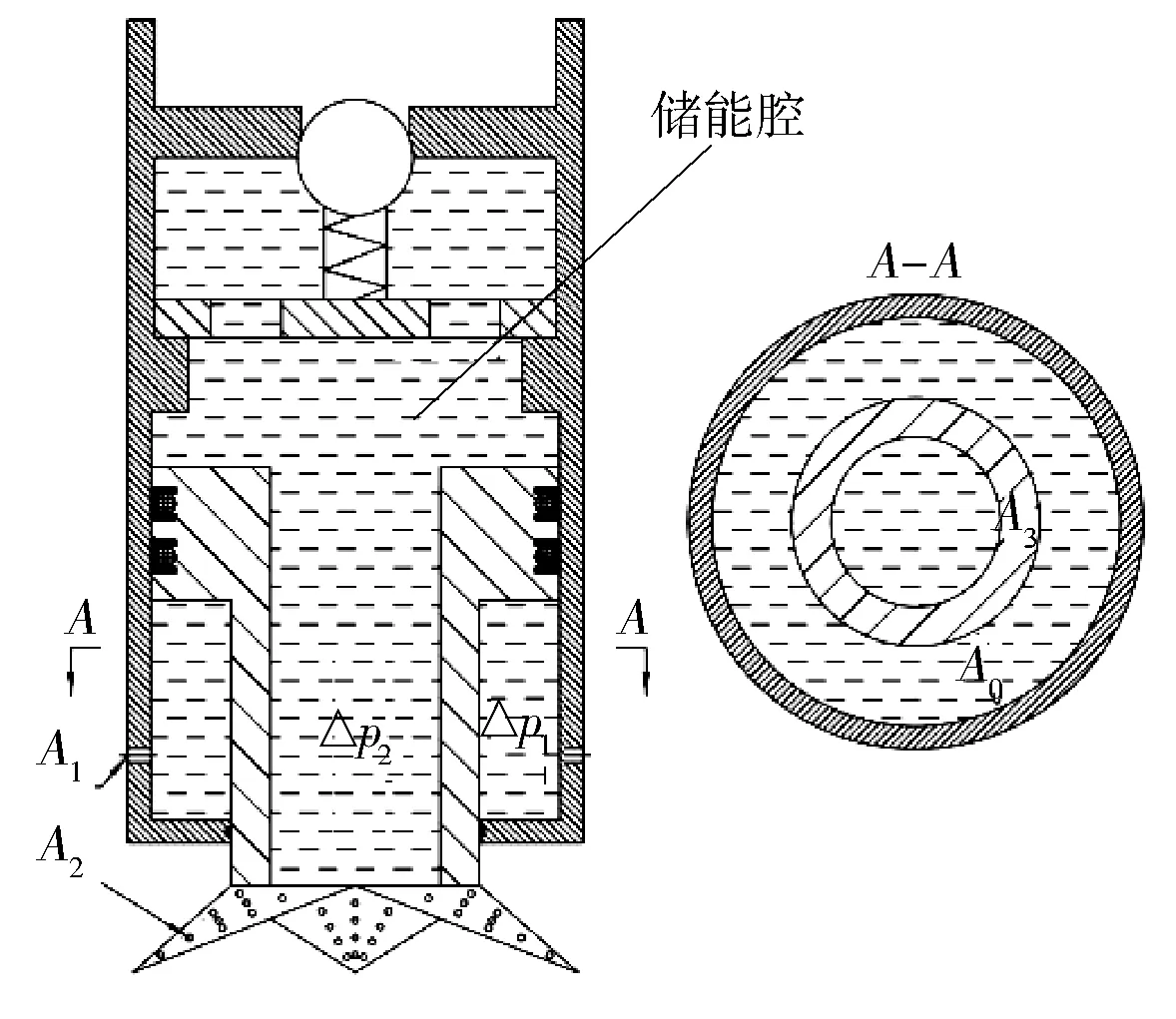

2.2 润滑腔

液力加压器通过中心筒与传动筒之间的花键传递转矩[9],正常钻进时中心筒花键在受到转矩情况下上行或下行,花键磨损量增加,摩擦力增加,轴向推力无法直接作用于钻头上,严重时可能会造成传动筒与中心筒卡死。新型液力加压器设计润滑腔(如图3),将花键与外界岩屑、钻井液分隔,在浮动式平衡环、传动筒、中心筒、密封短节内部形成密闭润滑腔,中心筒上行、下行时浮动式平衡环随着浮动,保证花键一直处于润滑状态,减小摩擦的同时,提高其工作的稳定性。

1-传动筒;2-中心筒;3-浮动式平衡环;4-润滑腔;5-花键;6-注油孔;7-密封缸。

2.3 加钻压方式

普通液力加压器靠高压钻井液产生的压差推动钻头形成钻压,在深井、水平井、大位移井钻井中会出现钻压不足,假钻压现象,使钻头在井底不均匀切削,并产生纵向振动。新型液力加压器由于设计了单向球阀,当中心筒、伸缩筒由于地层反作用力向上移动时,筒体内的钻井液突然被压缩,压力瞬间升高,产生憋压。这部分能量会在中心筒和伸缩筒向下移动时被释放,作用于伸缩筒和中心筒,产生双重加钻压的效果,一定程度解决了钻压不足的问题[10]。

2.4 破岩方式

单向阀体的设计[10],改变了钻井液通过钻头水眼后的喷射状态,由于伸缩筒、中心筒体内部钻井液不断憋压及放压,高压钻井液在钻头喷嘴处形成了脉冲射流效果,而且这种效果随着井底岩性的不均度、切削难度的增加而相应提升,这种脉冲射流射入井底处静止的泥浆中,减少了井底岩石碎屑的压持效应,有效解决了在破岩时由于功率不足造成破岩缓慢的问题,实现了机械钻速的提升。

3 压差计算

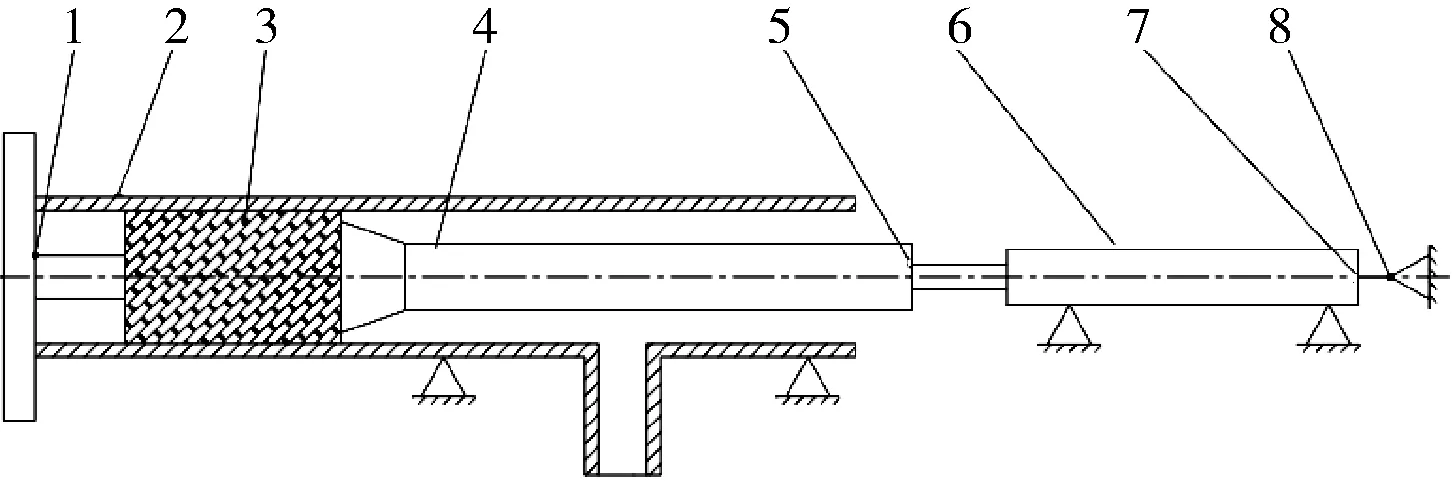

建立新型液力加压器双重加钻压简易分析模型(如图4),可对钻井液在伸缩筒内部产生的压差进行计算。

图4 压差计算模型

钻头钻遇井底凸起地层时,伸缩筒上行,伸缩筒内部钻井液压力瞬间升高,如果此时高压钻井液通过传动筒壁阻尼孔的流量为Q0、通过钻头水眼的流量为Q1,那么就有[11-13]:

(1)

(2)

由式(1)~(2)可以得到:

(3)

式中:Δp1为伸缩筒与传动筒构成的阻尼腔内外压差,MPa;Δp2为伸缩筒与单向球阀构成的储能腔体内外压差,MPa;C为阻尼孔流量系数;C'为钻头喷嘴的流量系数;v为伸缩筒上行的瞬时速度,m/s;A0为阻尼腔截面积,m2;A1为阻尼孔当量面积,m2;A2为钻头喷嘴当量面积,m2;A3为伸缩筒截面积,m2。

从以上计算可以得到储能腔与阻尼腔内部压差大小成正比关系,在进行液力加压器设计时应该综合考虑。既要保证阻尼孔对下部钻具及钻头的减振作用,吸收钻柱振动和钻头冲击,钻井液能顺利从阻尼腔流进及流出,同时储能腔内部应该有较好的憋压能力,保证双重加钻压效果,提效提速。在新型液力加压器外径限制的情况下,阻尼孔、钻头喷嘴的当量面积固定时,可通过减小阻尼腔截面积或者增加伸缩筒截面积来提高储能腔的憋压能力,在保证新型液力加压器的刚度前提下实现更好的双重加钻压效果。

4 室内试验设计

为了对新型液力加压器的钻头喷嘴、阻尼孔参数进行优化,确定最佳伸缩筒截面积,提高双重加钻压能力及破岩效率,设计如图5所示的室内试验方案。

1-钻压传感器;2-套管;3-混凝土块;4-螺杆钻具;5-加速度传感器;6-新型液力加压器;7-流量传感器;8-反作用力传感器。

新型液力加压器下部接螺杆钻具、牙轮钻头,混凝土块嵌入套管内,引导下部钻具组合正常下行,模拟实际井筒内正常钻进过程[14-15]。在下部钻具上安装加速度、推力、流量和反作用力传感器,在破岩钻进中,通过各传感器记录关键参数,可对新型液力加压器的双重加钻压特性、减振特性等进行分析试验。利用计算机软件拟合试验过程,在伸缩筒截面积取不同值时,得到如图6的流量与反作用力之间的关系图。反作用力与钻压大小相关,所以在工艺允许范围内,尽可能增加伸缩筒截面积,保证其刚度的同时,提高双重加钻压效果。但取值过大虽然能提高储能腔的憋压能力,但对底部钻具振动的抑制作用差,不能起到较好的阻尼效果,影响破岩效率和机械钻速。

图6 伸缩筒不同截面积下流量与反作用力的关系

5 结论

1) 新型液力加压器加入密封短节、浮动式平衡环,改善了密封效果,减小密封件偏磨,增加液力加压器使用寿命。

2) 润滑腔的设计,减小摩擦的同时,可提高钻具的稳定性,减少伸缩筒卡住等故障的发生。

3) 双重加钻压的方式可提供更大的钻压,利用高压液体能量形成脉冲射流,改善钻头破岩效率,提升机械钻速。

4) 通过对压差的计算得出,适当增加中心筒的截面积,可提高储能腔的憋压能力,增加双重加钻压的效果。

5) 通过模拟试验,优化钻头喷嘴、阻尼孔、伸缩筒截面积之间的关系,可获得最佳双重加钻压效果。