液力驱动无杆泵排采技术在保-平10水平分支井的应用

闫永维,李志广,刘 凯,李风涛,张子佳

(1.中国石油大港油田 石油工程研究院,天津 300280; 2.中石油煤层气有限责任公司 工程技术研究院,西安 710000)

保-平10井是中石油煤层气忻州分公司位于山西保德县的一口水平分支井,通过总结该井近年的生产情况,存在4方面的问题:①供液不稳定。日产液由2020-02-08的5.65 m3/d降至2020-07-24的0.45 m3/d,动液面由2020-02-08的596.45 m变化至2020-07-24的586.54 m;②易卡泵停机。该井于2017-08-18因供液不足检泵完成,随后正常启抽,有效排采839 d后,于2019-12-05日发现卡泵停机。作业队需首先对该井实施解卡作业,若解卡成功则作业车仍需高冲次试抽1~2 h,缓解煤粉沉淀对泵阀的影响。若解卡失败则进行检泵作业。于2020-07-29发现卡泵停机,下冲程距离上死点30 cm处卡泵,需要检泵;③泵挂水平段杆管偏磨严重。保-平10水平井原井内为ø73 mm平式油管配套ø38 mm×3 m多级分段杆式抽油泵,下泵深度为650 m;④产气量波动大。2020-02-08—2020-07-24日产气在356~1 225 m3/d之间波动。该井后期动液面585 m,泵挂深度650 m,但产液仅为0.45 m3/d。针对煤层气保-平10水平井使用有杆泵排采工艺,杆管偏磨、排采泵效率低、能耗高、检泵周期短等问题,经过反复论证,在上下行程换向、井口限压、煤粉自清洁、自携液举升4个方面进行创新设计,形成了具有煤层气特色的液力驱动无杆泵排水采气工艺技术。

1 液力驱动无杆泵排采方案设计

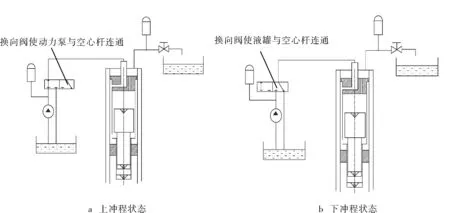

地面动力泵液压驱动井下活塞上下往复运动,带动井下抽油泵排液(如图1)。空心杆输送动力液,油管与空心杆环空为产出液通道,套管与油管环空为气体通道,地面换向阀控制井下抽油泵的换向。上行程时,动力液进入液缸,下行程时,进入液缸的动力液返回水箱,动力液反复利用,与产出液不混合。活塞行至液缸最上端时,柱塞从泵筒内脱出,动力液通道与产出液通道打通,能够冲洗煤粉,防止煤粉堵泵,同时解决抽油泵气锁问题。随着产气量的上升,产水量的下降,达到自喷产气时,上提杆式泵0.5 m,上、下插入密封均脱出,气携水走空心杆,实现速度管自喷。

图1 液力驱动无杆泵排采4种状态

2 井液力驱动排采结构组成

液力驱动排水采气装置主要由地面动力站撬装(如图2)和井下设备组成。

图2 液力驱动无杆泵排采地面流程

地面动力站撬装主要由动力泵、换向阀、节流阀、蓄能器、电控柜、水箱、补液阀、定压阀等组成。

井下设备主要由液压缸、特种杆式泵等组成,在上下行程换向、井口限压、煤粉自清洁、自携液举升4个方面进行创新设计,采用井口限压产生液力反馈并驱动无杆泵下行程,避免水平井杆管偏磨。

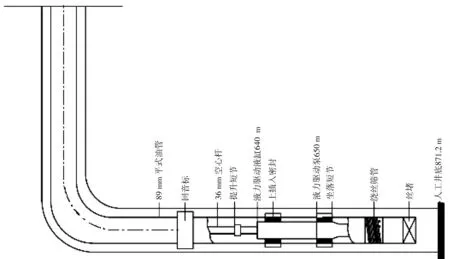

3 液力驱动排采管柱设计

保-平10水平分支井液力驱动排采管柱由内、外管组成,外层管柱结构组合由下至上依次为:ø73 mm平式母丝堵+ø73 mm×9.6 m平式油管+ø73 mm筛管×1.5 m+ø73 mm筛管×1.5 m+ø73 mm液力驱动式管式泵外管(内悬挂ø38 mm泵筒)9.6 m+ø102 mm液力驱动式管式泵总成(包括空心杆插入密封总成+液缸总成+柱塞总成)10 m+ø73 mm平式油管400 m+ø73 mm回音标+ø73 mm平式油管240 m+ø73 mm平式油管悬挂器,如图3所示。

图3 保-平10水平分支井管柱结构

内层空心杆管柱结构组合由下至上依次为:密封插管1.4 m+插管变扣0.2 m+ø36 mm空心抽油杆及短节640.8 m+悬挂密封管2.4 m。插管变扣设有锥形坐落台阶,坐落密封在空心杆插入密封总成台阶上,调节ø36 mm空心杆长度,在锥形坐落台阶上压全部载荷,坐好井口锚定密封提升装置, 悬挂密封管高出井口锚定密封提升装置上端面0.2~0.3 m。

4 液力驱动排采工作程序

调节蓄能器压力,动力端蓄能器I调节至4 MPa,无杆泵出口回压端蓄能器II调节至2 MPa。连接管线灌水排除管路中的气体。采气树密封悬挂部位端口与撬装动力管线连接好,产液出口端通过小四通,其中一个出口与回压蓄能器II连接,小四通另一个出口连接定压阀,底部连接水箱,使泵内灌满水。液缸灌满水,换向阀调至左位状态。调节出口端定压阀压力初始状态为2 MPa,无杆泵出口回压即为2 MPa。通过换向电机调节换向阀换向时间,即调节冲次。换向阀的冲次定好后,通过调节动力泵的排量即可调节无杆泵在行程。开始试验,先启动换向阀电机,看换向阀运行状态,观察换向阀是否为设定的换向时间。换向阀运行正常后,调节换向阀出口端节流阀为全开状态,开启动力泵,进行试验。测量节流阀出口的回液量,即可判断无杆泵及液缸的行程。测量定压阀的出液量,即可得出无杆泵在该冲程、冲次下的日产液量。

刚开始时无杆泵出口端蓄能器II未蓄能,无杆泵前几个行程未能到达下死点。随着无杆泵不断地抽吸,无杆泵出口端压力逐渐升高,换向后,液缸回液通过节流阀直接排向水箱,几个行程后,无杆泵便能回到下死点,正常工作。通过调节无杆泵出口蓄能器的压力、定压阀的压力及换向阀出口节流阀的流量,即可调节液缸下行程的时间。

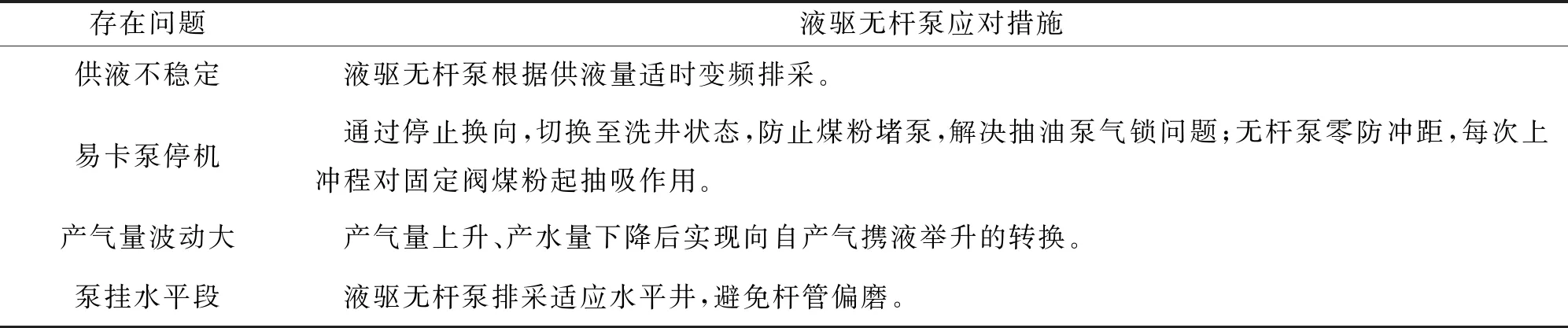

5 问题解决情况及后期自喷生产

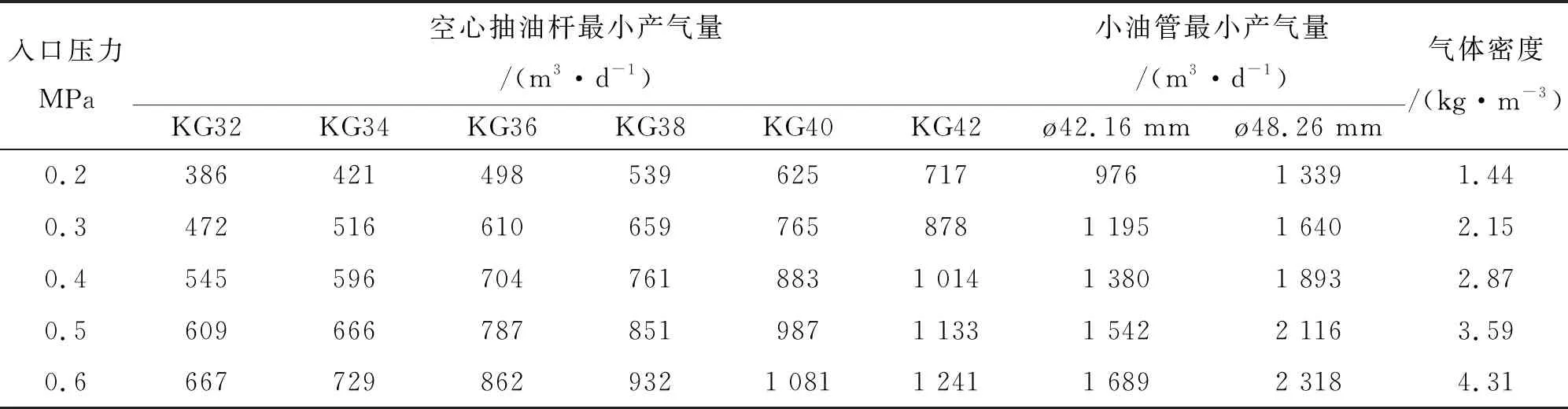

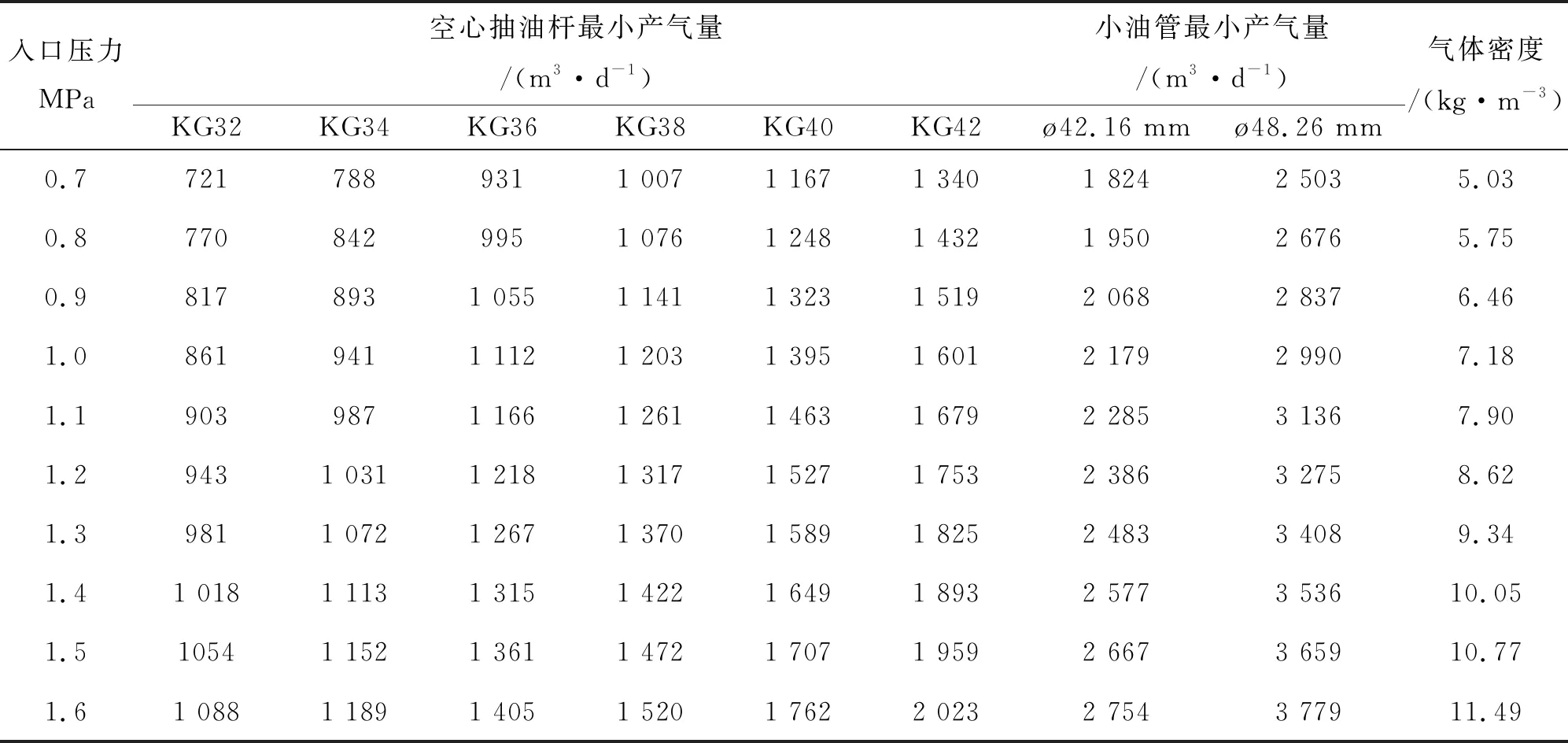

本次保-平10井采用液力驱动ø70 mm/ø38 mm无杆泵排采,泵挂在主井眼的深度为650 m,泵挂处井斜接近80°,于2020-09-03开机启动,冲次为2 min-1,控制柜变频器的频率调到20 Hz时产液量可达到15 m3/d,初期产气量500 m3/d,可有效解决前言中提出的4个问题(如表1)。随着产气量的上升,产水量的下降,保-平10井选用KG36型空心抽油杆为内层管,当达到自喷产气量1 400 m3/d时,上提杆式泵2 m,空心杆最下端的插入头脱出,泵上端的桥通主体实现内外连通,气携水在空心杆内流动,实现速度管自喷(自喷条件如表2所示),降低生产成本,提高煤层气生产经济效益。

表1 解决方案

表2 速度管携液自喷条件(入口温度为40 ℃时,最小实现自携液所需产气量的理论值)

续表2

6 结语

针对煤层气保-平10水平井使用有杆泵排采工艺中杆管偏磨、排采泵效率低、能耗高、检泵周期短等问题,在上下行程换向、井口限压、煤粉自清洁、自携液举升4个方面进行创新设计,形成了具有煤层气特色的液力驱动无杆泵排水采气工艺技术。液力驱动无杆泵排水采气技术在中石油煤层气忻州分公司的保-平10井得到成功应用,标志着液力驱动无杆泵排水采气工艺在煤层气水平井上首次应用成功,工艺适用范围广、一次性投入低、运行维护费用低、节能环保效果好,具有广阔的应用前景。随着该项技术的规模推广应用,将会产生显著经济与社会效益。