浅析设计间隙在车身尺寸控制中的应用

胡顺波 陈连 许睿

【关键词】累积误差;尺寸链;偏公差;功能尺寸

【中图分类号】TP391.7 【文献标识码】A 【文章编号】1674-0688(2021)06-0084-03

0 前言

在汽车行业产品快速更新迭代的市场节奏下,新产品开发的关键是缩短开发周期,提高车身制造技术。对于制造厂而言,白车身因为其传统钣金件模具的特点,存在开发周期长、冲压及焊接设备工序多的问题。单个零部件尺寸不可能按照理论数据做到合格率100%,制造过程存在一定的误差。在汽车制造过程中,零部件在进入下道工序焊接成分总成的过程中,除本身拼焊零件的尺寸公差外还有工装设备、定位等误差,如果不对制造过程进行偏差分析,对单件零件进行尺寸控制和公差分配,必然会给后续装配成总成的过程带来误差积累[1]。相匹配零件的偏差在同一方向无法抵消,则总成的误差必然会超出公差范围,从而导致白车身尺寸超差。

为获得高精度的产品装配质量,整车及白车身零部件需设计合理的尺寸公差,即在满足产品装配和技术要求的前提下,如何确定尺寸链中匹配零件的尺寸公差和位置公差。根据白车身的结构及装配特点,我们提出合理地将间隙分配给冲压件及焊接总成,并将设计和有效的精度反映到模具和夹具上,使白车身关键控制点的累积误差控制在±1 mm以内的方法,称之为设计间隙(Design Gap)。

1 设计间隙概论

汽车生产经历了单件、小批量流水线式,以及时至今日的大批量机械生产过程。市场的需求和技术的进步推动了制造工艺技术的发展,产品研发周期的缩短需求,制造工艺技术、零部件的高度互换性,要求产品保证整车制造质量是非常必要的。

通常对于单个零件的公差设计一般是对称公差,当两个匹配零件的实际误差方向相反时,会产生装配离空,当实际误差方向相对时,就会造成装配干涉,进而其焊接总成在某个方向上会产生尺寸偏差。我们从汽车白车身的质量目标往下层分解,如果白车身控制在±1 mm以内,那么拼焊的分总成的公差累积就不能超过白车身的质量控制目标。但是由于冲压线节拍及零件产品设计的特性,零件在某个方向/某些局部区域很难控制其尺寸公差满足设计要求。因此,我们需要考虑其他能实现的零件在对应区域做偏公差分配或者设计容差,避免装配制造过程的误差累积,以达到总成/白车身质量满足质量目标。

从产品设计到验证至量产阶段,设计容差有着极其重要的作用:①从总成质量出发逐层做设计公差分配;②消除装配过程的累积误差;③提高零件的装配互换性[1]。我们通过多年的制造经验及三维模型模拟分析计算,把设计容差完善到产品设计理念中去,在产品设计初期配合零部件间预留能满足我们累积误差的间隙,即Design Gap。

Design Gap设计理念的优势:?譹?訛通过三维/一维模型模拟分析计算,对于图纸设计中的偏公差要求直接在3D数据中体现出来,在开发模具和检具时可以直接体现在零件和检具上;?譺?訛因模具制造周期不断压缩,模具厂没有足够的时间进行SE分析,GD&T图纸的偏公差要求通常在后期模具调试过程中进行修正。而设计间隙是直接体现在3D数据中,大大降低后期模具调试时间和匹配成本;?譻?訛把制造误差累积及设计容差通过3D数据分析计算,在偏差值考虑到产品设计的公差,理论上只要零部件达到公差要求就可以满足生产匹配质量要求,以减少反复的匹配调试和公差修正成本。

2 容差与公差的区别

容差分配是根据车身装配结构特点,考虑零部件互换性、制造工艺、零部件产品结构及焊接的复杂程度,以车身总成的尺寸偏差目标逐层分解,从而确定单个零部件制造允许的尺寸偏差的过程。容差是把反映关键质量特性的产品设计公差合理地分配到制造相关的工艺及工序中。从狭义上讲,公差指允许尺寸的变动量,即最大极限尺寸与最小极限尺寸的公差带范围。容差是确定了公差带的位置公差。在汽车制造中,容差既包括公差带宽度,也包括公差带位置,其体现了型面的方向要求[2]。容差通常是由尺寸工程部门根据汽车厂的制造工艺水平及产品公差,通过装配模拟计算等方式确定。公差和容差的区别如图1所示。“U”形梁的内外板容差体现一种方向趋势,而在自由公差下,内外板无方向性[1]。

3 设计间隙的分配

3.1 零部件间的设计间隙

车身是由上百个冲压件组成,车身作为整车的载体,外覆盖件和内部结构件会根据造型及装配结构设计,产品形状比较复杂,而且都需要达到标准的尺寸精度要求。但因其生产制造会经过落料、冲孔、成型、拉延、翻边等多个不同工艺流程,冲压件很难按照GD&T图纸公差要求做到合格率100%[3]。另外,冲压件板料薄、成型面难控制,回弹问题是影响冲压件尺寸的最大因素。针对这些无法消除的零件尺寸偏差,需要在设计初期考虑如何在尺寸链中消除这些偏差,从而保证焊机组件满足尺寸精度要求。比如圖2,两零件搭接配合的R角做适度设计避让;又如图3,根据零件成型性特征,对于搭接配合型面做设计预留等。

3.2 焊接件间的设计间隙

在汽车制造业中,除去人为误差和偶然误差,零件的质量特征一般都服从正态分布规律。通过对焊接总成的尺寸公差分析,分配焊接分总成零件几何尺寸公差,其公差通常是沿零件理论设计尺寸对称分布。零件按理论产品数模完成模具制造后,焊接组件的尺寸除了受零件精度本身的影响,还受焊接工艺、工装定位、定位误差、焊接应力、操作过程等多重影响[2]。即便零件单件合格率达90%以上,零件焊接时仍会出现干涉、装配困难或装配不到位的现象(如图4所示),从而影响焊接总成的尺寸质量。根据焊接装配件的特点,收集历史经验数据,以及一维/三维偏差分析,评估焊接组件是否能满足尺寸精度要求。对于不能满足需求的尺寸控制区域,需要通过更改设计结构、更改工艺等方法修正影响,对于无法修正的区域,我们通过设计间隙实现容差。比如:右前大梁总成与前轮罩总成Y向贴合面,为保证重要的功能面尺寸精度,在前大梁与前轮罩搭接的Y向型面做0.5 mm设计间隙(如图5所示)。

3.3 白车身的设计间隙

车身是整车零件的载体,据估计,一般整车由1万个不可拆卸的独立零部件组装而成,整车制造工艺复杂。白车身的尺寸偏差主要受零件偏差、产品结构及装配偏差等因素影响,导致无法满足白车身功能尺寸控制要求。

比如:车架与侧围的搭接,为保证上车体的车身刚度,大梁与侧围的搭接多为Y向搭接。但是,大梁内的加强板、与大梁拼接的中间横梁,其搭接结构也均为Y向偏差。因此,白车身Y向的尺寸会逐层累积到车身外侧,导致功能尺寸偏差。如图6所示,理论公差状态下,白车身Y向尺寸的偏差结果已经很接近整车尺寸控制要求的临界值。由于大梁及其周边搭接零件的结构及冲压成型性,其零件很难做到公差范围内,从而导致白车身功能尺寸的偏差。

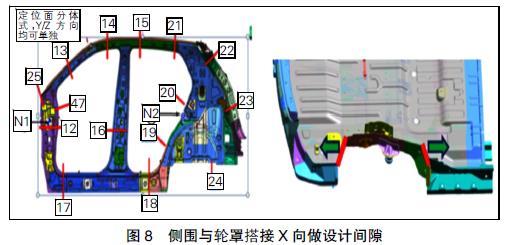

因此,对于诸如此类的问题,我们在前期做公差分配的时候,通过一维/三维偏差分析结果,找出敏感因子,打断尺寸链,对于能直接解决问题的关键区域做设计间隙,例如:为保证侧围拼焊成白车身总成时侧围X方向的稳定性。我们通过三维偏差分析找出影响的敏感因子(如图7所示)。从产品搭接结构出发,对会影响侧围X方向的型面做设计间隙,最后通过三维分析做设计验证。侧围与地板焊接工位需要设计轮罩与地板的X方向的设计间隙,对地板按照图示方向设计偏移1 mm,各留1 mm设计间隙(如图8所示)。

4 结语

设计间隙是在设计初期根据产品开发经验及尺寸链计算,评估尺寸偏差是否可控,并做出尺寸补偿的一种尺寸控制方法。在产品开发初期制定设计间隙,可以大大降低開发过程中的反复匹配、反复修模的成本,从而减少整改次数,缩短产品开发周期。

参 考 文 献

[1]王剑宇.容差分配技术在汽车整车及车身设计中的应用[J].汽车工艺与材料,2009(8):58-59,61.

[2]勾治贱,刘赛,王剑宇.容差分配技术在轿车车身设计中的应用研究[J].汽车工程,2009(4):336-339.

[3]杨凤兵.简析汽车白车身尺寸精度控制方法[J].时代汽车,2017(7):99-101.