关于DSJ80型煤矿带式输送机变频驱动系统的研究

马成成

(山西兰花集团莒山煤矿有限公司,山西 泽州 048002)

引言

由于带式输送机具有结构简单、工作效率高、易于使用与维护等特点,且能适应比较恶劣的工作环境,所以在煤炭开采行业中被广泛地应用,逐渐发展成为运输行业中不可或缺的重要装备。为了提高带式输送机的运输效率,常采用提高皮带输送速率的方法,但是目前国内由于技术发展相对落后,带式输送机的工作运行速度一般在5~7 m/s左右,皮带的速率成为制约输送机效率的一个重要因素。

为了提高带式输送机的生产效率,尝试提高皮带的运行速率,如果驱动系统能够很好地控制将有效提高皮带运行速率。变频驱动技术的发展,使得带式输送机的速度精准控制成为可能,变频技术可有效提高带式输送机运行的平稳性。变频驱动技术是通过改变驱动电机的电源频率实现对电机输出转速的调整,能够在满足一定转矩的要求前提下,实现带式输送机的速度调控[1]。

1 输送机变频技术应用现状

变频技术的基本原理是利用改变电流各电极之间的切换频率,实现对电机速率的控制,由电机驱动其他设备的运行。随着电子、电力技术的不断发展,以及PLC控制程序的发展,催生了较多实用且先进的带式输送机变频驱动控制系统。目前主流的带式输送机驱动装置一般可分为减速箱直接驱动类、液力耦合器变速箱驱动的两类。

液力耦合器也分调速型和一般直驱型液力耦合器,直驱型液力耦合器一般仅适用于小型带式输送机,因其在运行过程中冲击比较大,很难使得带式输送机做到运量更大、运输距离更长等领域。但调速型液力耦合器,可实现软启动与软停车,对设备起到了较好的保护作用,该及时一般被应用于大型带式输送机结构中[2]。

2 驱动系统需求分析

驱动系统是带式输送机动力来源,其核心部件,带式输送机的性能包括运量、运输能力、平稳性等于驱动系统直接相关。带式输送机驱动系统平稳性不光影响设备的运量、平衡功率等,甚至可能导致输送机故障频发,容易产生皮带打滑、断带等故障。为了研究得到一种比较适用于带式输送机的变频驱动系统,国内外许多研究人员对其进行了大量的研究工作,研究并形成形式多样的带式输送机变频驱动系统。

性能优越、理想的驱动装置应具有如下特点:启动时间在一定范围内可调,也可在满载工况下的启动;可对皮带加速度进行控制,尽量平缓、冲击力小;启动时对外界用电设备的电能冲击要小,避免对外部电源设备造成损害;可平稳运行且具有抗过载能力,具有过载保护;配置先进的变频控制器,变频控制器具有较好的稳定性与兼容能力[3]。

3 驱动系统总体设计

DSJ80型带式输送机带宽1600mm,带长2400m,皮带最大运行速率。本套系统采用的是调速型液力偶合器变速驱动方式,调速系统主要结构部件包括泵轮、涡轮以及涡轮轴、泵轮轴、电机软启动控制系统、设备冷却系统等。

驱动系统的工作原理是在电机输入端转速不变的情况下,通过调节其工作腔内液体体积,达到改变设备输出功率,控制精度较高,适用环境较广,同时磨损和发热量都较小,具有较长的使用寿命。

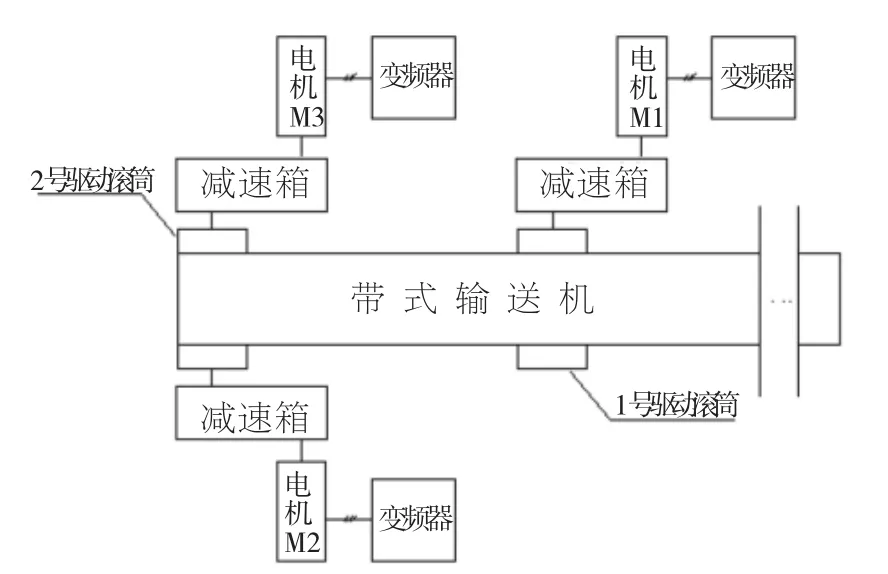

近年来,随着电控技术的不断发展,变频控制系统在电能节约、环保、提高效益方面做出了突出贡献。本套驱动系统中采用PLC与液力偶合器联合控制驱动电机的输出功率,驱动系统的总体设计方案如下页图1所示,有PLC实现对变频器的逻辑控制,使该控制系统性能更优。

图1 变频驱动系统总体结构

4 变频驱动系统设计

4.1 变频器结构原理

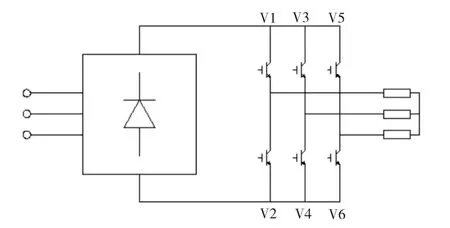

变频器一般可分为交流变频与直流变频两类,目前市场上应用最广泛的还是直流变频器,特别是一些高压用电设备。直流变频器工作范围更广,其基本工作原理是利用整理设备将公频交流电整流为直流电,然后再利用电流逆变器将直流电转换为可调控的等效交流电。直流变频可直接通过改变电源的频率实现对电机输出功率的调节,可实现无级变速,如图2所示为直流等效交流器结构示意图[4]。

图2 直流变频器结构原理图

4.2 变频驱动单元

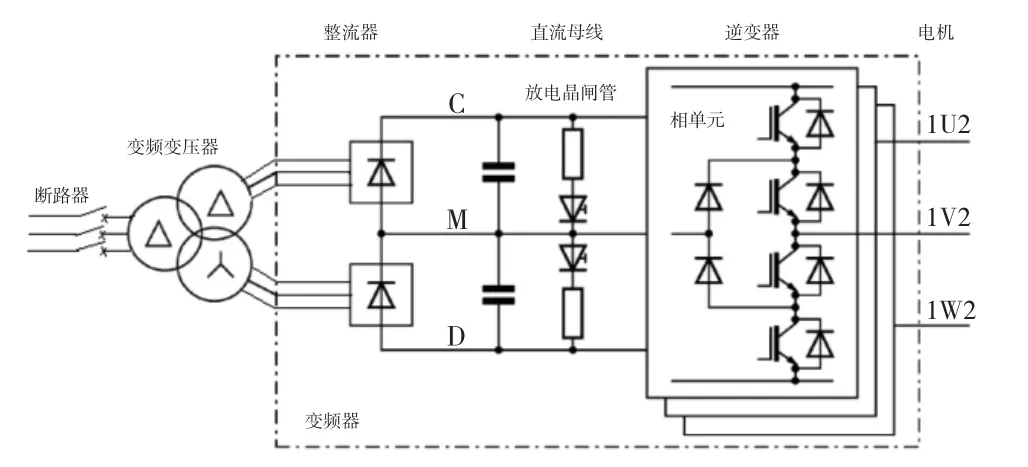

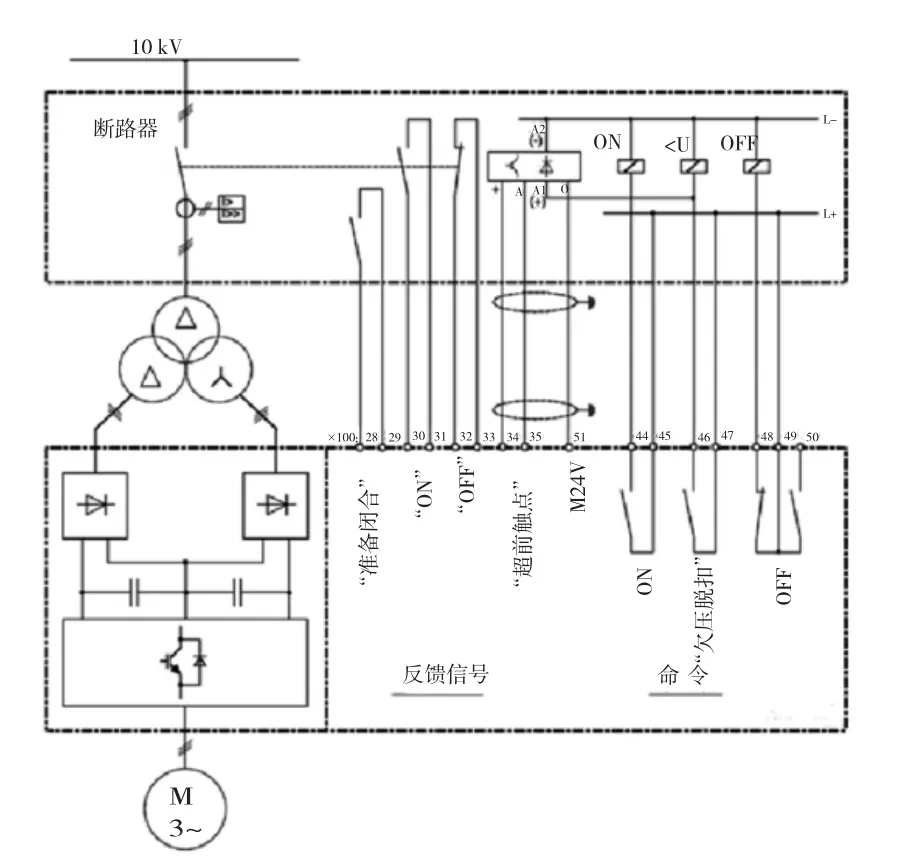

带式输送机常带载启动,尤其是在启动或停车过程中对变频控制器要求较高,根据项目实际需求选择了德国西门子的矢量变频控制器XINMT BJ型变频器,该变频器驱动系统结构如图3所示,该变频器驱动单元主要由10 kV电网、断路器、变压器、变频器等结构组成。该型变频器驱动系统采用了三电平、智能控制、矢量控制等技术,与之匹配的三向异步电机额定功率为5.2 MVA,设备的额定电压是3.6 kV。该变频驱动控制器具有启动电流小、启动时间可设定等特点,对于保护设备,减小机械结构之间的冲击具有重要作用[5]。

图3 驱动单元结构示意图

4.3 驱动单元主要设备

对驱动单元结构中硬件设备选型做简要介绍,首先是三相异步电动机,在4.2小节中介绍了该异步电机的选型;变频器型号9CSE80AA1,其电源额定电压为2×3-ph 1.2 kV AC,额定工作频率为50/60 Hz,最大输出频率为100 Hz,电网功率因数cosφ>0.96。

整流器:变频器型号为SIMOV-ST,其结构框图如4所示,将两个不可控桥式二极管分别连接到三相绕组的低压电网上,从而形成一个稳定可靠的12脉冲低压电源。逆变器:由HS-IMJS二极管、续流二级管和中点二级管构成,利用二极管单相流动的特性,保障二极管上的电压均匀分配[6]。

图4 SIMOV-ST变频器方框图

5 变频驱动控制系统的设计

为了将带式输送机的驱动控制系统与各硬件设备整合起来,需设计一套变频控制系统,在此选择了HE3-08型主控制器,SIMOV-ST变频器中BM2模块可通过总线控制方式将主控制器与变频器相连接在一起,在总线设计中接入工业互联网,实现与控制计算机的连接,从而实现远程实时监控且可操作的变频驱动技术。

要实现对带式输送机变频驱动控制,需要的辅助系统包括高压柜控制系统、变频控制系统、保护控制等,下面对变频驱动控制系统主要辅助控制系统做简要介绍。

1)高压柜控制。为了确保变频驱动系统安全,将高压柜控制由变频器完成,变频器实现对高压柜的控制;同时为了保证高压柜的稳定性与可靠性,在变频器内的断路器增加失压保护机构,可有效防止高压柜中的电源与备用电源同时断电对设备造成严重危害的情况。

2)变频器控制。PLC可通过网络总线与各变频器取得通信,形成变频驱动控制系统的通信网络,其连接框图如下页图5所示。自动化控制主站通过互联网扫描各变频器上适配器,各设备通信接口与工业互联网总线相连,并将连接器终端电阻调到NO位置,构建起对变频器的控制系统。

图5 变频器控制框图

3)保护控制。根据带式输送机的控制需求,在该驱动控制系统中加入对输送机的保护控制功能,保护控制可借助设备上布置的传感器,接入驱动控制器从而实现对带式输送机的监测。一般保护控制具备皮带跑偏、打滑、断裂、温度异常、皮带撕裂等故障保护功能。

6 结语

相较于传统的直驱控制器,变频驱动控制器对设备保护更好,具有节能、控制精度高等优点,可实现对输送机的驱动控制,该控制系统的成功设计为带式输送机驱动控制系统设计提供有力参考。