矿井通风机智能监控系统的研究

高万普

(山西华融龙宫煤业有限责任公司,山西 忻州 034100)

引言

矿用通风机作为煤炭矿井正常生产的重要设备,其能否可靠稳定运行不仅关系着井下采矿工人的生命安全,还与煤炭企业的采煤效率和产量息息相关[1-3]。控制系统作为通风机的重要组成部分,为通风机的正常运行传输控制指令,使其按照规定的转速、风量等连续运行[4]。近年来,智能监控技术得到了迅猛发展,在一些传统设备控制系统的改造过程中得到了应用,取得了较好的应用效果[5-6]。

1 通风机智能监控系统结构

通风机智能监控系统的结构组成如图1所示,主要包括远程控制层、集中控制层和现场设备层三部分。远程控制层的作用是对通风机进行远程监视与控制,借助以太网与集中控制层完成二者之间的信息交互;集中控制层可谓是监控系统的核心,主要涉及PLC和工控机,负责对通风机实时状态参数的监测,如风量、风压、电压、电流等,同时也能够实现对现场设备的远程控制,如通风机的启停、调速等,还具有通风机故障诊断功能;现场设备层主要是指通风机运行状态参数实时监测传感器,完成对通风机现场信号的可靠采集。

图1 通风机智能监控系统结构组成

2 通风机智能监控的硬件设计

2.1 硬件分系统的设计

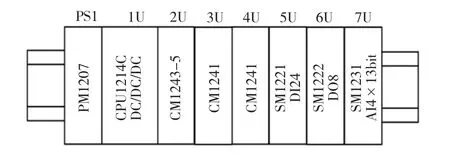

通风机智能监控系统中央控制器核心元件为PLC,系统硬件结构组成如图2所示。PLC是整个系统的监控中心,涉及通风机温度、风量、电压、电流等实时参数的监测,完成数据处理之后将其显示于监控系统的上位机供监控人员远程观察通风机的运行情况和掌握通风机的实时运行状态。同时,PLC也可以通过PROFIBUS-DP现场总线与通风机的变频器进行通信,实现对通风机的远程控制与调整功能。上位机实时存储监控系统的主要功能是获取并存储通风机运行状态数据,当通风机出现故障时,供运维人员调出历史数据了解故障出现的过程,以降低通风机运维人员的故障排查难度。通风机运行状态监控系统的数据采集由多种传感器完成,包括振动传感器、风量传感器、电压传感器等,传感器工作性能不仅关系着监控系统功能的实现,还与检测数据的准确性息息相关,是智能监控系统功能得以实现的重要保证。

图2 PLC控制系统结构

2.2 PLC控制器的选型设计

依据通风机智能监控系统的设计要求及应用条件,选择S7-1200系列的PLC作为智能监控系统的控制器,采用模块化思想开展系统搭建。图3给出了PLC导轨示意图,系统中的CPU1214C是PLC监控系统的核心,电源模块为PM1207,通信模块为CM1243-5和CM1241,前者支持PROFIBUS信号通信。PLC控制器中的模拟量输入模块为SM1231、数字量输入模块为SM1221、数字量输出模块为SM1222,分别负责通风机检测信号的采集输入、采集信号的A/D数字转换、数字信号的定时输出等功能的实现。

图3 PLC导轨示意图

2.3 传感器的选型

通风机温度信号的采集选择型号为XMD5000的多功能巡检仪完成,内部温度采集元件为PT100型温度传感器,数据采集灵敏迅速。通风机运行过程中电参数的采集选择EDA9033A模块完成,借助RS-485总线将所采集参数实时传输至监控系统上位机进行动态显示。风压检测传感器选择型号为APG-LC100的压力传感器。选择型号为GQQ0.1(D)的烟雾报警器进行机房火灾的预防报警。

3 智能监控系统的软件设计

3.1 监控系统主程序的设计

智能监控系统监测涉及两台通风机,有手动和自动两种操作模式。手动操作模式时,操作人员能够根据通风机现场运行情况进行设备操控,多在通风机故障或者调试时应用。图4给出了1号通风机智能监控系统自动控制模式下的主程序流程,可以看出,在程序启动之后,风门控制子程序运行,调节控制通风机主副风门,根据现场通风量的要求控制变频器实现对通风电机转速的控制。当变频器的运行状态不正常时,系统自动重启变频器;当变频器运行正常时,即可开启通风机现场监测传感器,完成对通风机运行状态的实时监控。通过工业以太网将监测数据传输至智能监测系统的上位机进行显示。当1号通风机出现故障时,系统在发出报警信息的同时自动切换至备用通风机(2号),确保井下通风系统的正常运行。

图4 监控系统主程序

3.2 人机交互界面的设计

人机交互界面作为通风机智能监控系统的重要组成部分,承担着通风机运行状态的实时显示任务,又为监控人员根据通风机实际工作状态完成通风机指令的输入提供平台。通过运行可知,通风机运行状态在监测界面中的动态显示,涉及轴承温度、电机温度、电机功率、风量等参数,为监控人员提供了可靠的实时监测数据,使其能够及时掌握通风机现场运行情况,同时,监控人员也可以根据实际情况对通风机运行时的警戒值进行设置。

4 应用效果评价

为了验证通风机智能监控系统的监控效果,将其应用于某煤炭企业服役中的通风机上进行试运行,跟踪记录了监控系统半年内的运行情况。统计结果显示,相较于通风机原有控制系统,降低了近15%的故障排查时间,减少了2~3名通风机运行维护人员,提高了通风机近10%的利用率,保证了通风机运行的可靠性。可见该智能监控系统运行稳定可靠,满足通风机自动化、智能化控制的要求。