EBZ-135掘进机截割头的优化设计

武建飞

(山西华禧建筑安装有限公司,山西 太原 030024)

引言

悬臂式掘进机为当前巷道掘进的关键设备,其主要承担着对巷道的前期掘进任务。截割头作为与岩巷直接接触的机构,其寿命及性能直接决定掘进效率和掘进成本。对于掘进机截割头而言,其结构参数复杂、种类繁多,这些参数相互制约又促进。总的来讲,掘进机截割头结构参数不合理将影响掘进效率和可靠性[1]。EBZ-135掘进机在实际掘进任务时存在截割头振动严重,而且不同区域截齿的寿命差距较大,上述问题严重制约了设备的掘进效率和可靠性。本文将对EBZ-135掘进机截割头的参数进行优化设计,达到减缓设备振动,提升其截割性能的目的。

1 掘进机截割头数值模拟研究

1.1 数值模拟模型的建立及参数设置

为了能够对掘进机截割头在实际掘进任务中各截齿所承受载荷的定量分析,本节将基于UG三维软件建立掘进机截割头三维模型,并通过ANSYS仿真软件对截割头在横切和钻进岩层两种工况下截割头的受力情况进行模拟研究[2]。结合EBZ-135掘进机截割头的实际结构参数分别建立截齿、齿座、头体等三维模型,并根据其各部件的相对位置及约束条件进行装配,得出如图1所示的三维模型。

图1 掘进机截割头三维模型

将上述三维模型导入ANSYS仿真软件中,分别模拟截割头横切和钻进岩层的工况,并分别建立其有限元仿真模型,其中将截割头划分为307 676个单元,将岩层划分为127 099单元。根据实际掘进工况,横切岩层时对应截割头的转速为44 r/min,掘进速度为1.8 m/min,设定仿真时间为5.45 s,;钻进岩层时对应截割头的转速为44 r/min,掘进速度为1.2 m/min,设定仿真时间为4.09 s;同时,截割头除了掘进和旋转方向外限值其他四个自由度的运动;限制岩层的所有自由度。

EBZ-135掘进机截割头上分布有36个截齿,不同工况下各个截齿的受力情况具体阐述如下:

1.2 仿真结果分析

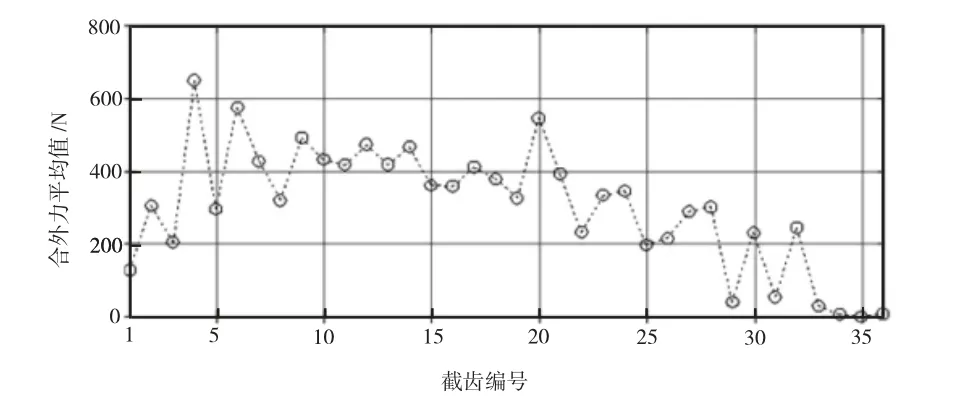

1.2.1 横切工况下截齿及截割头仿真结果分析

根据横切工况的实际情况,设定仿真时间为5.45 s,对应截割头的旋转速度为44 r/min;为确保仿真结果可以全面反映截齿及截割头在横切工况下的受力情况,要求截割头每转动2°就对截齿的受力值进行采集,并对在仿真时间内所采集的每个截齿的受力值取平均值,得出如图2所示的结果:

图2 横切工况下各截齿受力平均值

如图2所示,掘进机在横切工况下各个截齿受力平均值的差异性较大。而且,在整个横切工况下34—36号截齿不参与截割任务,而1—3号截齿与截面的距离非常小,其对应的受力平均值也较小,对应的差异系数为0.553。

总的来讲,在横切工况下掘进机截割头的所受外力的波动较大,导致截割头的振动剧烈[3]。

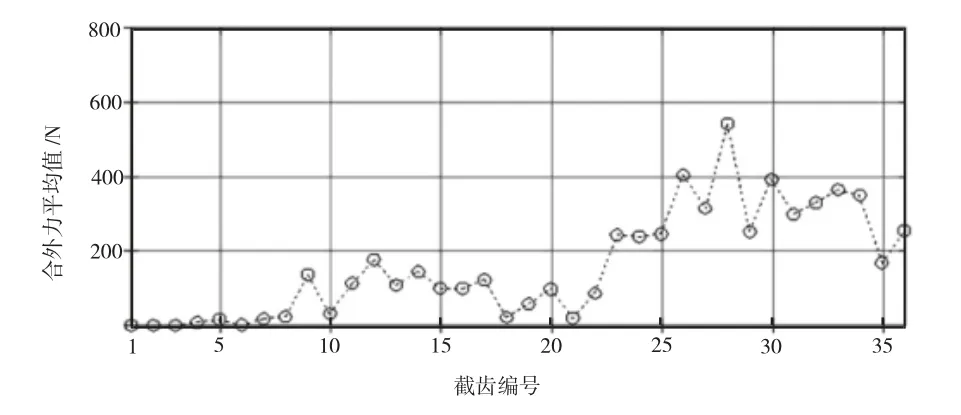

1.2.2 钻进工况下截齿及截割头仿真结果分析

根据钻进工况的实际情况,设定仿真时间为4.09 s,对应截割头的旋转速度为44 r/min;为确保仿真结果可以全面反映截齿及截割头在横切工况下的受力情况,要求截割头每转动2°就对截齿的受力值进行采集,并对在仿真时间内所采集的每个截齿的受力值取平均值,得出如图3所示的结果。

图3 钻进工况下各截齿受力平均值

如图3所示,在钻进工况下掘进机截割头各个截齿所受外力的差异性更大,具体表现如下:1—8号截齿几乎不参与整个钻进掘进的截割任务;9—22号截齿虽然参与钻进截割任务,但各个截齿所承受的外力平均值较小;23—36号截齿所承受外力平均值较大,且28号截齿所承受外力的平均值最大,对应的差异系数为0.894。

综上所述,不论在横切还是在钻进工况下,掘进机截割头截齿的受力平均值差异明显是导致截割头振动剧烈的根本原因。因此,需对截割头截齿的结构参数进行优化设计,使得各个截齿所受外力相对均匀,减轻其振动情况,最终提升设备的截割能力[4]。

2 掘进机截割头结构参数的优化

掘进机截割头结构参数包括有截线间距、螺旋升角、截割头的数量、切削角、转角等,不同的结构参数需根据掘进机应用工况及工作方式综合确定。其中,截齿的切削角根据现场岩层的硬度确定;转角是为保证截齿在各个方向均受磨损,延长其使用寿命。在众多结构参数中,相邻截齿齿尖的距离称为截线距,该结构参数对截割头截齿的受力情况及岩层的破碎效果影响最大[5]。因此,本节将着重对掘进机截割头的截线距进行优化。

根据截割头截齿的布置情况,将其划分为五个区段,并分别编号为1号、2号、3号、4号以及5号。各个区段的截割头截线距的优化前后的尺寸对比如下:

1号区段:该区段共包含有5个截齿。目前,1号、2号截齿与3号截齿的距离为24 mm,3号与4号截齿之间的距离为24 mm,4号与5号截齿之间的距离为23 mm;优化后1号、2号截齿与3号截齿的距离为25.5 mm,3号与4号截齿之间的距离为22.5 mm,4号与5号截齿之间的距离为23 mm。

2号区段:该区段共包含有3个截齿。目前,6号与7号截齿的距离为24 mm,7号与8号截齿的距离为23 mm;优化后6号与7号截齿的距离为23 mm,7号与8号截齿的距离为24 mm。

3号区段:该区段共包含有3个截齿。目前,20号与21号截齿的距离为23 mm,21号与22号截齿的距离为22 mm;优化后20号与21号截齿的距离为22 mm,21号与22号截齿的距离为23 mm。

4号区段:该区段共包含有3个截齿。目前,27号与28号截齿的距离为17 mm,28号与28号截齿的距离为16 mm;优化后27号与28号截齿的距离为15.5 mm,28号与29号截齿的距离为17.5 mm。

5号区段:该区段共包含有3个截齿。目前,32号与33号截齿的距离为7 mm,33号与34号截齿的距离为5 mm;优化后,32号与33号截齿的距离为6 mm,33号与34号截齿的距离为6 mm。

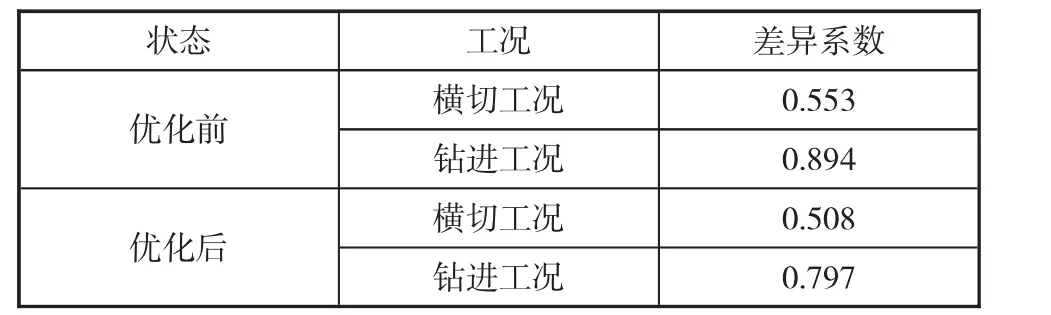

3 截割头优化结构参数的验证

为验证本次截割头结构参数优化后各个截齿的受力情况的改善效果,根据优化后结构参数对原三维模型进行调整后导入ANSYS仿真软件中,并分别对横切和钻进工况下对应截齿的受力情况进行数值模拟,尤其是对优化前后两种工况下截齿受力的差异系数进行对比,对比结果如表1所示:

表1 截割头截线距优化后各截齿受力差异对比

如表1所示,截割头截线距优化后再横切和钻进工况下各截齿受力的差异系数明显减小,即各个截齿的受力较优化前更加均匀,从而减缓截割头在掘进过程中的振动情况。

4 结语

掘进机作为巷道掘进的关键设备,其掘进效率影响后续综采效率。由于各个巷道岩层、煤层等条件的不同,在实际掘进过程中由于各个截齿受力不均匀导致截割头振动距离,缩短截齿的使用寿命,延缓其掘进效率。为此,对于掘进机截割头截线距参数的确定需本着截割头振动最小的原则进行,使各个截齿受力的差异系数为最小。