不同层数扁线电机及其搭载整车性能分析

马永志 杨良会

不同层数扁线电机及其搭载整车性能分析

马永志 杨良会

(北京新能源汽车技术创新中心有限公司,北京 100176)

扁线电机由于效率高、散热能力强,且噪声、振动与声振粗糙度(NVH)好,逐渐成为新能源汽车驱动电机的发展趋势。随着驱动电机高速化的不断推进,扁线电机绕组涡流损耗表现尤为显著,影响电机效率的提升,同时带来电机散热难的问题。本文首先介绍扁线电机绕组涡流损耗的基本原理,仿真分析4层绕组、8层绕组电机的绕组损耗,进而计算两绕组电机方案的效率等高线图并比较分析;然后基于Cruise软件搭建整车仿真模型,两个电机方案得到两个整车模型,分别计算两整车模型的整车经济性,即基于标准工况的续航里程;最后通过分析比较得知,搭载8层绕组电机的整车续航里程略大。8层绕组工艺复杂度较大,但4层绕组高速绕组损耗过大,温升超限值,所以只能选择8层绕组电机方案。

扁线电机;绕组损耗;仿真分析;汽车工况;续驶里程

0 引言

驱动电机作为新能源汽车的动力来源,其性能优劣直接决定了新能源汽车性能指标的高低。随着新能源汽车动力性、经济性的不断提升,驱动电机呈现出高速化、高功率密度、高效率的发展趋势。电机绕组由圆线逐渐向扁线发展。扁线电机有以下优点:①槽满率高、绕组端部短,所以电阻小、铜耗小,电机效率高;②体积小,所以功率密度高;③由于扁线绕组特殊的结构特征具有更好的刚度,整机也具备更好的刚度,对噪声具有抑制作用;④导体之间接触面积大,有利于散热,对控制温升有利。

扁线电机在很多行业都有应用,如大功率异步电动机、机车电机等,这些电机工作频率较低,用经验算法或基于等效电路的场计算方法基本能满足工程应用。但随着新能源汽车电机工作频率的不断提高,基于等效电路的场计算方法不能完全满足其要求,而且扁线层数从2层逐渐增大到4层、6层、8层或更高,需要的仿真计算精度大大提高。只有精确仿真计算绕组损耗,得到电机效率MAP图,才能精确仿真计算新能源汽车的性能。

文献[1]分析了电流谐波、槽口高度、导体尺寸和位置、并绕根数对绕组交流铜耗的影响,通过优化设计槽口高度、扁线尺寸等会显著降低绕组交流铜耗。文献[2]仿真分析考虑趋肤效应影响的三种绕组设计方案的电机温升值,其仿真结果表明,合理地选取绕组线径和并绕根数可以有效抑制交流绕组的趋肤效应,降低电机温升。文献[3]分析了邻近效应的磁场分析方法。文献[4]提出了一种分离趋肤效应和邻近效应的方法。对新能源汽车来说,电机效率的高低直接影响整车续航里程的大小,所以研究不同层数扁线导体引起的电机效率高低变化及对整车续航的影响显得尤为重要。

在分析上述文献的基础上,本文进行新能源汽车驱动电机扁线方案设计,考虑到4层导体绕组工艺难度最小、8层导体绕组高速损耗最小的特点,选择4层与8层导体两种方案,进行绕组设计与损耗仿真分析,进而计算得到电机效率MAP图并进行比较;在Cruise中搭建整车模型,仿真两种电机方案的整车续航,进行续航里程对比分析,最后综合考虑续航里程、绕组损耗、工艺成本选择合适的电机绕组方案。

1 绕组交流损耗概述

永磁电机的主要功率损耗部件是铁心、绕组和磁钢。对圆线电机一般只考虑绕组的直流铜损,对于高速运行工况下的扁线电机,需要考虑高速时较大的绕组涡流损耗。绕组涡流损耗是由涡流效应引起的,涡流效应包括趋肤效应和邻近效应[5]。

当交变电流通过导体时,电流将集中在导体表面流过,这种现象叫趋肤效应[6]。电流或电压以频率较高的电子在导体中传导时,会聚集于导体表层,而非平均分布于整个导体的截面积中。频率越高,趋肤效应越显著。因为当导线中通过交变电流时,在导线内部产生与电流方向相反的电动势。由于导线中心较导线表面的磁链大,在导线中心处产生的电动势就比在导线表面附近处产生的电动势大。这样使得电流在导线表面流动,中心则无电流通过[7]。

趋肤深度

式中:为趋肤深度;为导体电阻率;0为真空磁导率;c为导体相对磁导率;为频率[8]。

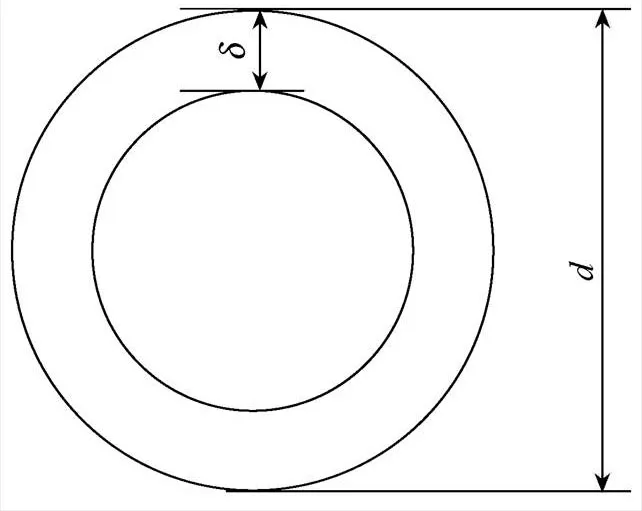

趋肤效应可以用图1形象表示,为导体直径。

图1 趋肤效应示意图

邻近效应指相互靠近的两个导体通入交流电流时,导致每个导体不仅处于自身电流产生的电磁场中,同时还处于其他导体中电流产生的电磁场中[8]。

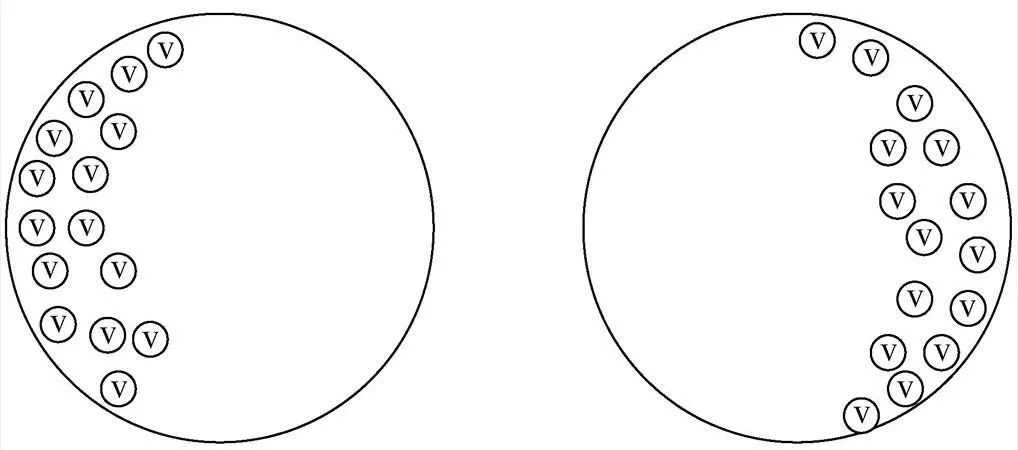

交流电流在导体中产生交变的磁场,会在相邻的导体中感应出涡流电流。当邻近的导体通入相同方向交流电流时,电流会集中到导体的最远侧(见图2);当邻近的导体通入相反方向交流电流时,电流会集中到两导体的邻近侧(见图3)。以上两种情况都会导致导体的有效面积减小,电阻增加[9]。

邻近效应与趋肤效应都有如下特性:①导体有效电阻增加;②随着电频率的增加而增大;③导体横截面越大的导体,邻近效应与趋肤效应越严重[10]。

图2 导体中电流方向相同

电机绕组的涡流损耗不仅与导体的尺寸有关,还与槽型尺寸、导体所在的位置、电流谐波频率等诸多因素有关[11]。目前,较准确的计算方法是按照实物建立3D仿真模型,但3D仿真模型对计算机工作站配置性能要求高,计算时间长,对于一般工程应用不太适用。本文采用2D有限元分析高速驱动扁线电机4层绕组和8层绕组的绕组损耗。

图3 导体中电流方向相反

2 交流损耗仿真分析

本文建立永磁同步电机模型,定子48槽,转子8极,V一磁钢布置形式,最高转速12 000r/min。扁线绕组有4层和8层两种方案,即4层绕组方案为每个定子槽内有4个导体,8层绕组方案为每个定子槽内有8个导体。

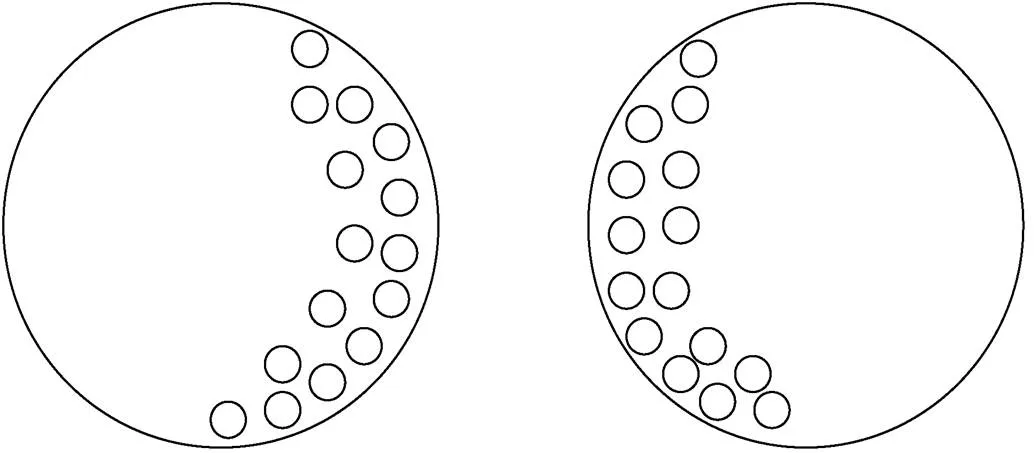

为节省仿真计算资源采用1/8模型,4层和8层绕组电机模型分别如图4和图5所示。

图4 4层绕组电机模型

图5 8层绕组电机模型

图4和图5中阴影部分表示扁线导体,8层绕组导体与4层绕组导体宽度相同,8层绕组厚度较小,其他尺寸均相同。

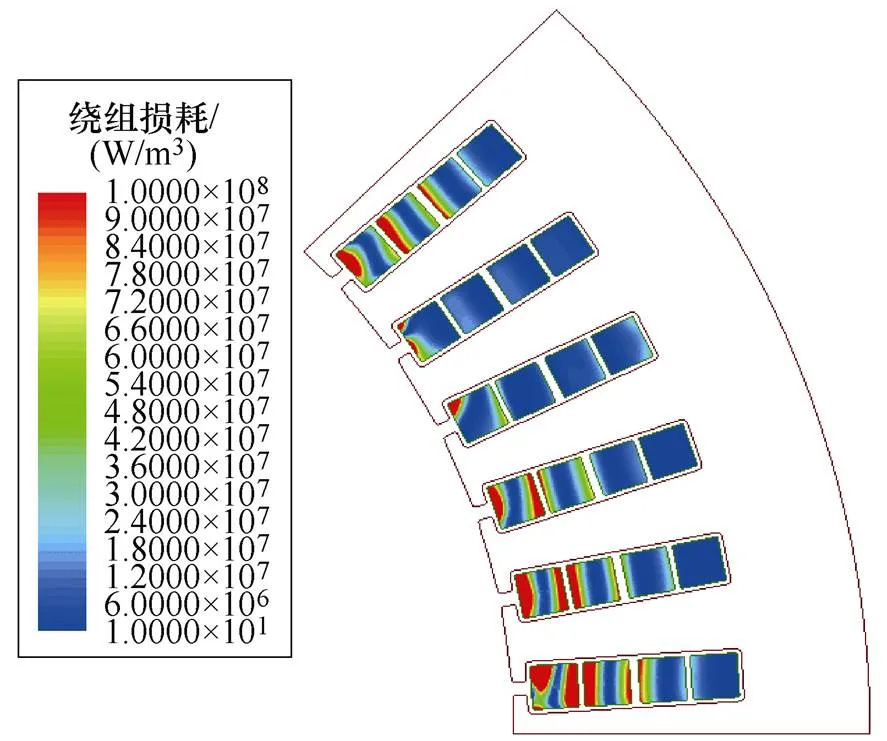

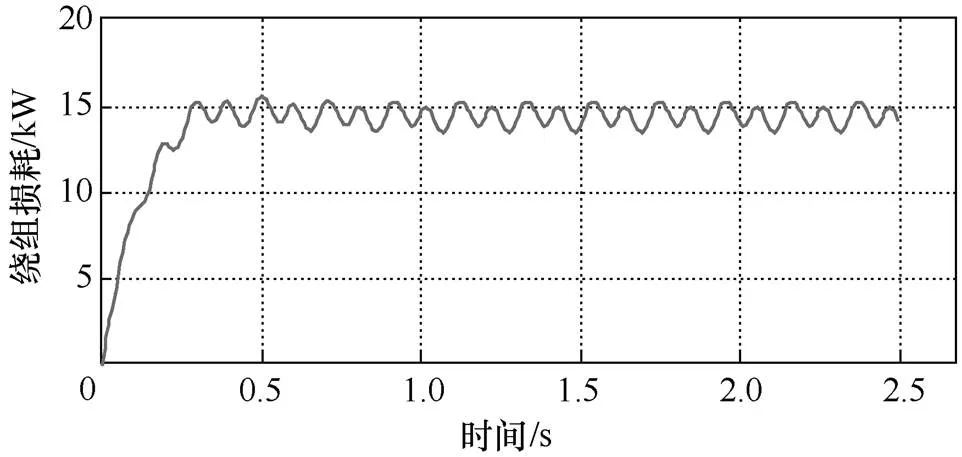

仿真计算最高转速12 000r/min时得到的4层绕组、8层绕组损耗云图分别如图6和图7所示。可见,两方案均是槽内导体损耗分布不均,靠近槽口的损耗最大,随着离槽口距离的增加,损耗逐渐降低。4层绕组损耗较大,因为4层绕组的扁线导体截面积较大,趋肤效应和邻近效应大,交流损耗大。仿真绕组铜耗曲线分别如图8和图9所示。

图6 4层绕组损耗云图

图7 8层绕组损耗云图

图8 4层绕组铜耗曲线

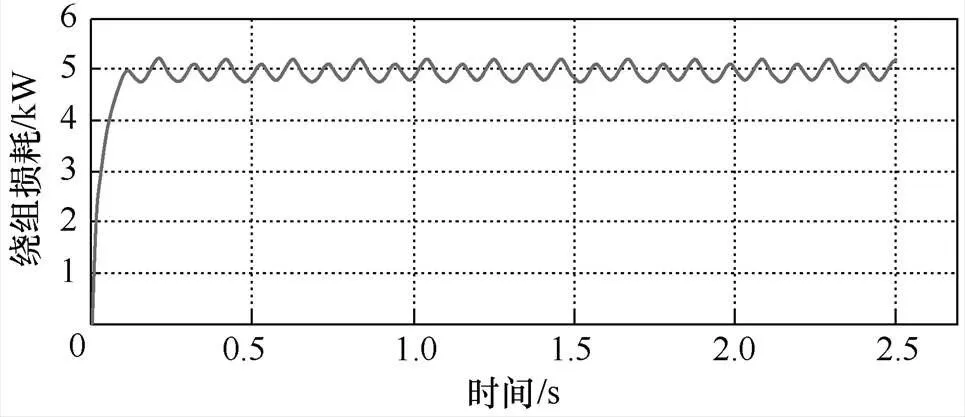

由于铜耗在第一个周期内不稳定,故计算两个周期,取第二个周期的平均值作为铜耗值[12]。4层、8层绕组电机不同转速下的铜耗见表1。

图9 8层绕组铜耗曲线

表1 4层、8层绕组电机不同转速下的铜耗

由表1可见,随着转速逐渐增大,两绕组电机的铜耗均是逐渐增大;在转速<2 400r/min时,4层绕组铜耗较小;在转速≥2 400r/min时,8层绕组铜耗较小,而且随着转速升高,铜耗差距越来越大;在最高转速12 000r/min时,4层绕组的铜耗为8层绕组的2.36倍。

3 电机效率MAP图

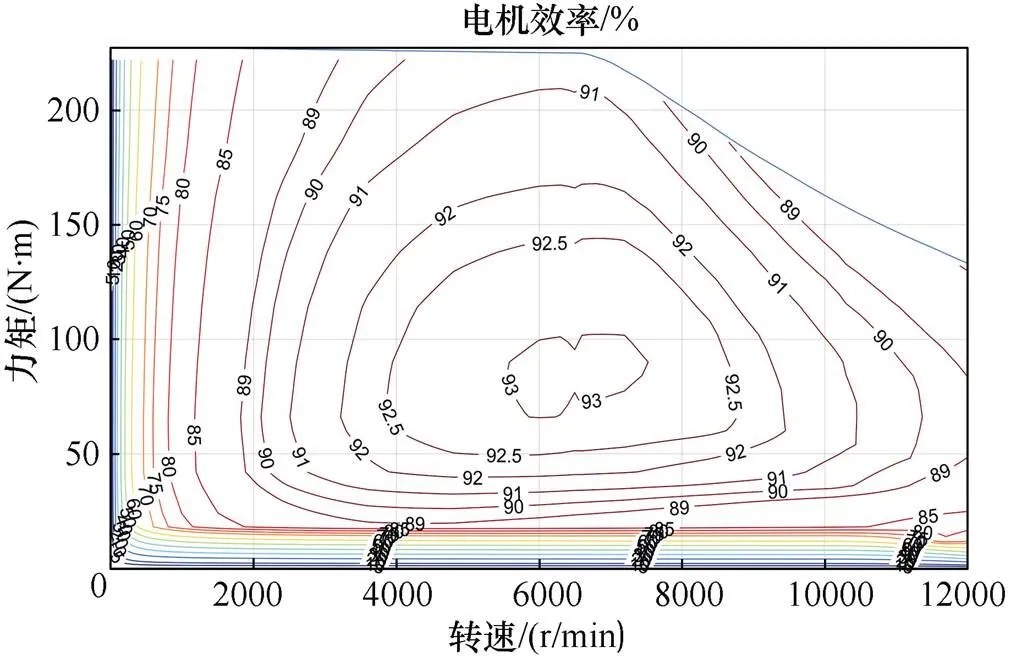

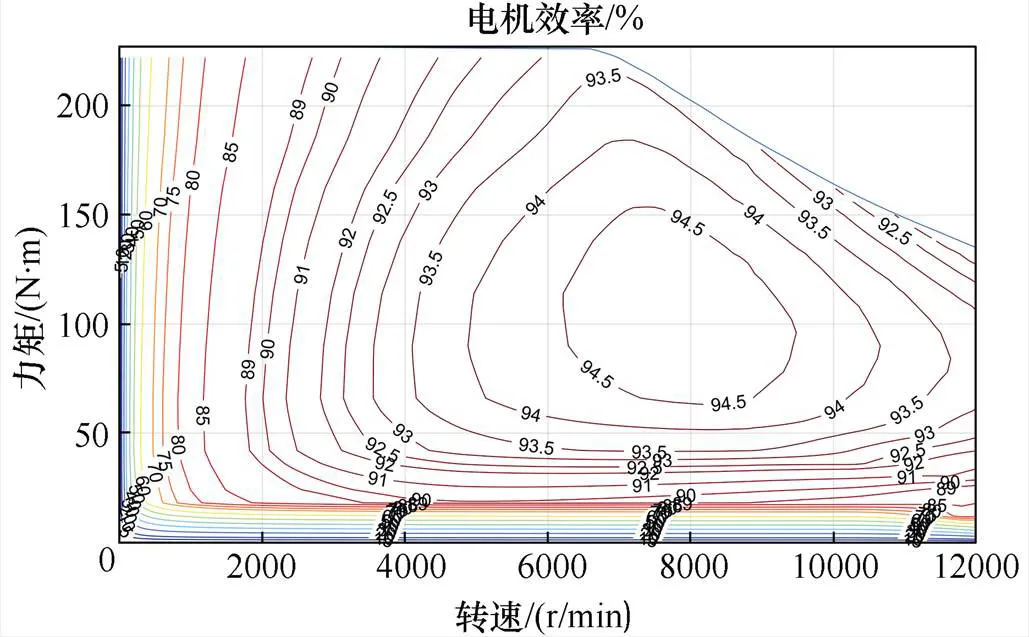

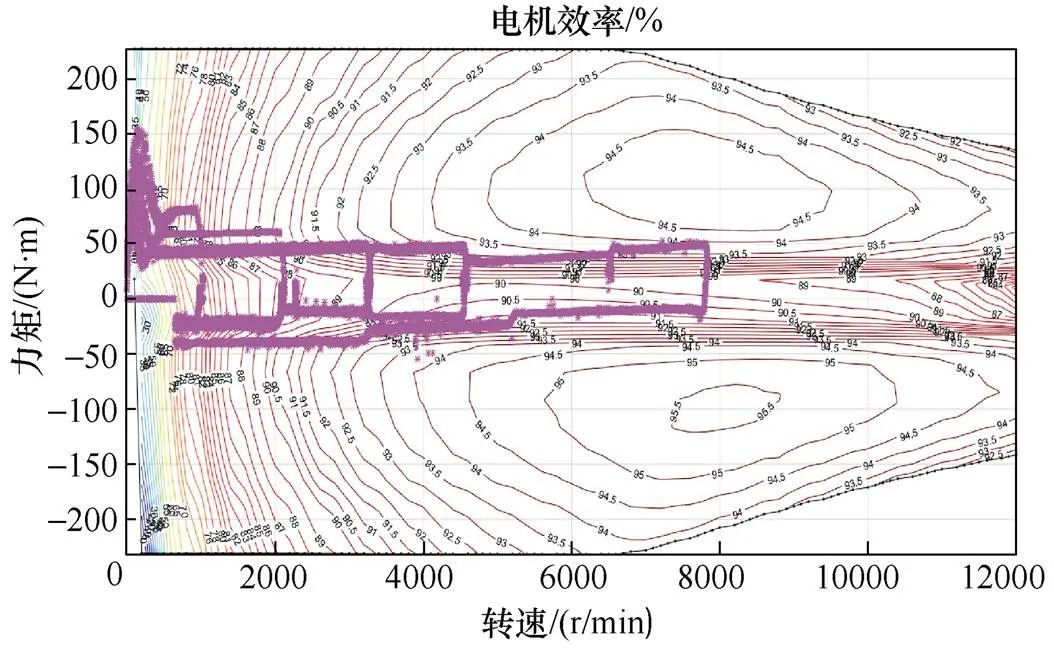

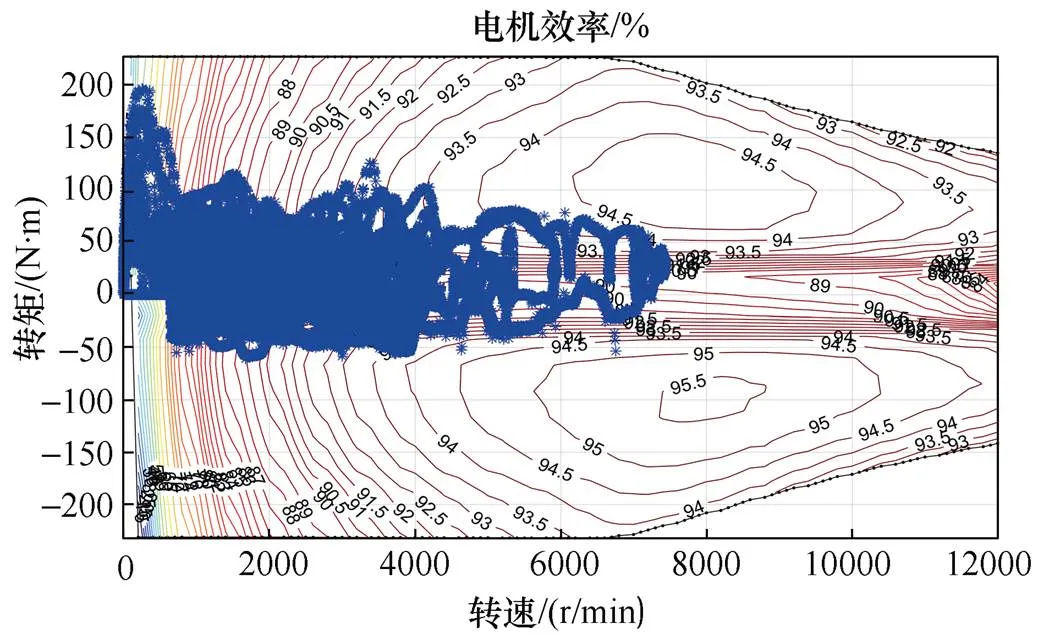

通过全转速范围的仿真计算,得到两种绕组方案下的电机效率MAP图,分别如图10和图11所示。

图10 4层绕组电机效率MAP图

图11 8层绕组电机效率MAP图

通过对比图10和图11可知,8层绕组最高效率94.5%,4层绕组最高效率93%,相比4层绕组,8层绕组的高效区偏高速,而且高效区占比较大。就平均效率而言,8层绕组为89.8%,4层绕组为87.9%,8层绕组较高,这是因为8层绕组在较高转速下的铜耗小于4层绕组的铜耗。

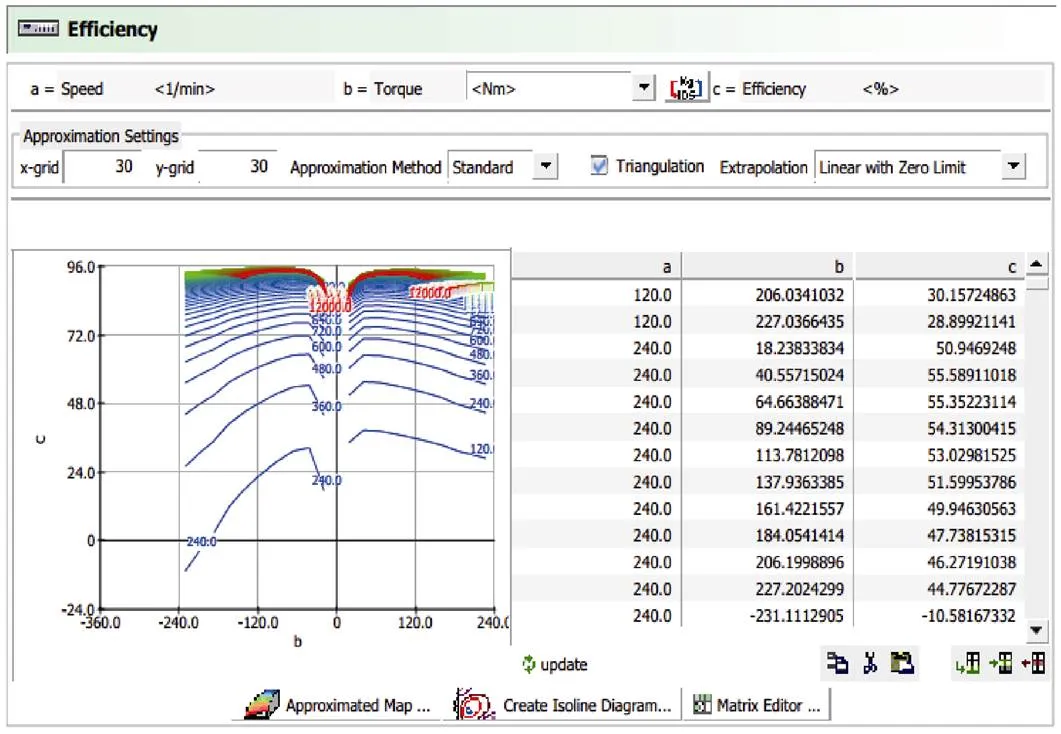

4 整车仿真模型搭建

Cruise是一款整车和传动系统性能分析软件,在分析计算各种类型汽车的动力性和经济性等性能方面具有较大优势[13]。

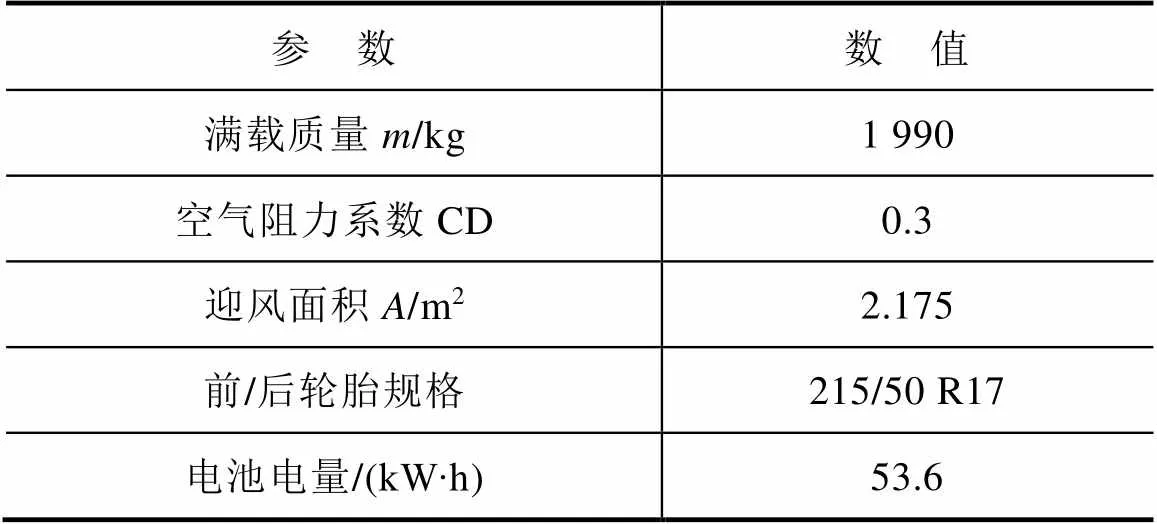

仿真北汽新能源的某款乘用车,其整车主要参数见表2。

表2 整车主要参数

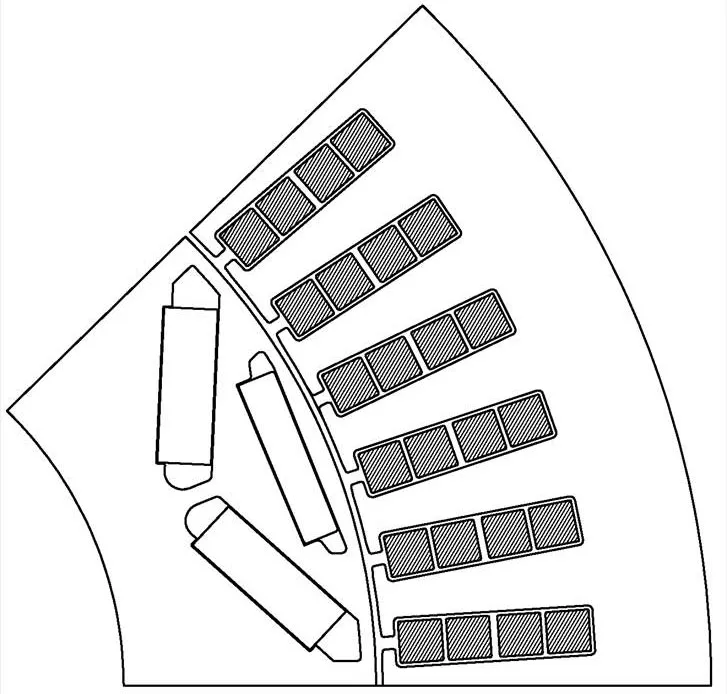

在Cruise软件中搭建整车模型,如图12所示,模型的完整性、参数的准确性直接影响仿真结果的精度。在建模过程中重点关注以下模块参数。

1)整车参数。包括整车尺寸、质量(整备质量,满载质量)、空气动力学参数(迎风面积、空气阻力系数)、阻力模型等。

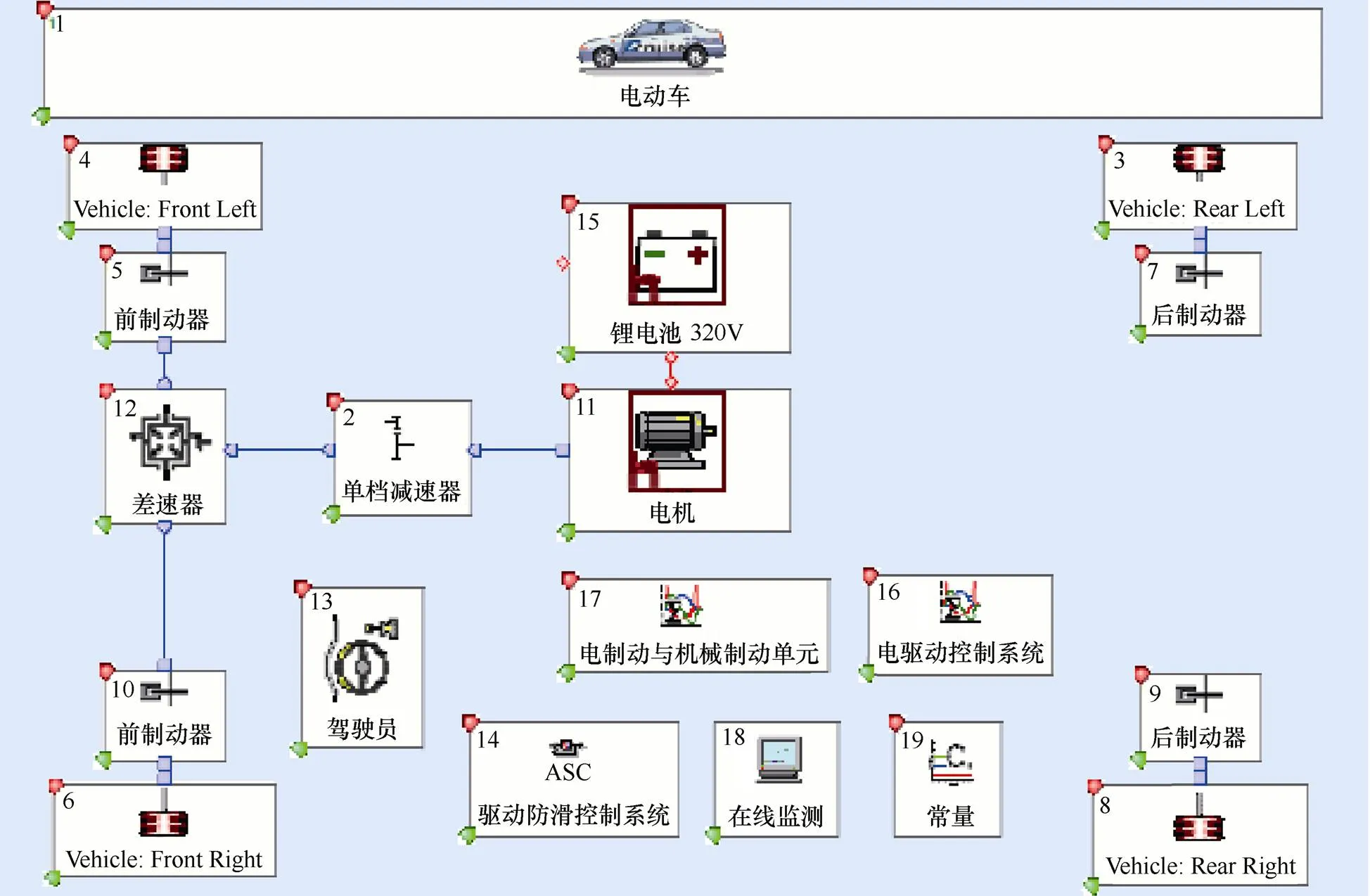

2)电机参数。包括电机在不同电压下的外特性数据、效率MAP数据(见图13)、转动惯量、拖曳力矩。

3)电池组参数。单体电池或电池组的电压、容量和内阻等。

图12 整车仿真模型

图13 电机效率MAP数据

4)减速器参数。各档位传动比、转动惯量、效率MAP数据。

5 经济性仿真(续驶里程)

中国对电动汽车续驶里程认证依据的标准是GB/T 18386—2017《电动汽车能量消耗率和续驶里程试验方法》,此前主要参考新欧洲行驶工况(new European drive cycle, NEDC)标准来进行车辆续驶里程的考核。但是NEDC与中国的实际运行工况相差很大,其续驶里程与实际偏差较大[14]。CLTC-P是中国工况项目组2015~2017年研究制定的中国汽车行驶工况(征求意见稿)中适用于中国道路的乘用车测试工况[15]。

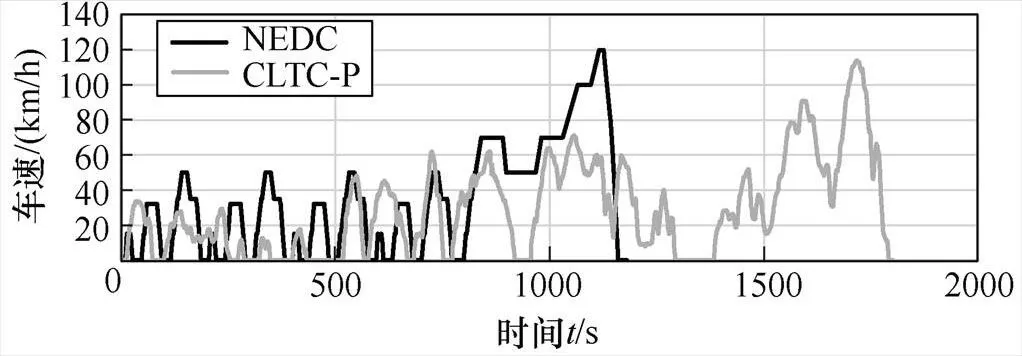

NEDC与CLTC-P对比如图14所示,可见CLTC-P工况更加严苛,加、减速的工况占比明显比NEDC增多,其怠速工况占比减小。

图14 NEDC与CLTC-P对比

通过Cruise仿真计算,整车在NEDC工况下的续驶里程曲线如图15所示。

图15 整车在NEDC工况下的续驶里程曲线

分别仿真计算在NEDC、CLTC-P工况下的续驶里程见表3。由表3可知,搭载8层绕组的电机在两种工况下的续驶里程均比4层绕组电机略大,约4%。

表3 不同工况下续驶里程 单位: km

计算各工况下的电机平均效率,8层绕组电机在NEDC、CLTC-P两种工况下分别为84%、83%;4层绕组电机在两种工况下分别为83%、82%。可见,8层绕组电机在这两种工况下的电机平均效率均比4层绕组电机的约大1%。

两标准工况(NEDC、CLTC-P)点在8层绕组电机系统效率MAP下的分布分别如图16和图17所示。

图16 NEDC工况点在8层绕组电机系统效率MAP下的分布

图17 CLTC-P工况点在8层绕组电机系统效率MAP下的分布

由图16和图17可见,两工况点的最高转速均在8 000r/min左右;NEDC工况点较单一,力矩较小,而CLTC-P工况点多样化,力矩偏大;CLTC-P有较多的工况点效率比NEDC的高。

6 结论

1)首先进行了电机绕组交流损耗概述,包括趋肤效应和邻近效应的基本原理、分析计算方法等。在一款永磁同步电机模型上,对4层绕组、8层绕组两种扁线方案进行仿真分析,得出两种电机不同转速下的绕组损耗,4层绕组的绕组损耗在2 400r/min以上超过8层绕组,且损耗差距随着转速升高逐渐增大。

2)仿真分析两种电机效率MAP图,8层绕组最高效率94.5%,4层绕组最高效率93%,8层绕组比4层绕组的高效区偏高速,而且高效区占比较大;就平均效率而言,8层绕组为89.8%,4层绕组为87.9%,8层绕组平均效率高了约2%。

3)应用Cruise软件搭建整车仿真模型,分析计算续驶里程和电机平均效率。两标准工况(NEDC、CLTC-P)下,8层绕组电机续驶里程均比4层绕组电机略大;8层绕组的电机平均效率均比4层绕组大1%。8层绕组工艺复杂度较大,但由于4层绕组在高速时的绕组损耗过大,电机散热困难温升会超限值,所以综合考虑,最终选择8层绕组电机方案。

[1] 邹继斌, 江善林, 梁维燕. 考虑邻近效应的高速永磁无刷电机交流损耗[J]. 电机与控制学报, 2010, 14(5): 49-55.

[2] 张琪, 张俊, 黄苏融, 等. 集肤效应对高密度永磁电机温升的影响[J]. 电机与控制应用, 2013, 40(8): 35-39.

[3] ABDERAHIM A, KOULARAMBAYE M, CHATELON J P, et al. A method to determine winding losses in integrated inductors and separate skin and proximity effects[J]. SN Applied Sciences, 2020, 2(6): 1070.

[4] WOJDA R P, KAZIMIERCZUK M K. Proximity- effect winding loss in different conductors using magnetic field averaging[J]. COMPEL-The Inter- national Journal for Computation and Mathematics in Electrical and Electronic Engineering, 2012, 31(6): 1793-1814.

[5] 陈世坤. 电机设计[M]. 2版. 北京: 机械工业出版社, 2000.

[6] 向涛峰. 某高频变压器匝间绝缘降低的故障分析及测试原理介绍[J]. 电子世界, 2014, 12(12): 35-36.

[7] 徐潇. 轴承感应加热拆卸过程中的模型研究及仿真[D]. 沈阳: 东北大学, 2010: 10-11.

[8] 姜华. 扁铜线电机交流损耗的计算方法[J]. 微特电机, 2019, 47(12): 32-34.

[9] 王磊. 简述通信电缆中的三大电磁效应及其应用[J]. 信息通信, 2018(4): 202-204.

[10] 张炳义, 刘云飞, 冯桂宏, 等. 高速永磁电机扁铜线绕组交流铜耗研究[J]. 机电工程, 2017, 34(9): 1032- 1037.

[11] 黄娜. 兆瓦级高速永磁同步电动机的电磁设计与损耗分析[D]. 沈阳: 沈阳工业大学, 2013: 50-51.

[12] 赵博, 张洪亮. Ansoft 12在工程电磁场中的应用[M]. 北京: 中国水利水电出版社, 2010.

[13] 宫唤春. 基于AVL-Cruise的纯电动车性能仿真[J]. 汽车工程师, 2020(4): 18-20.

[14] 电动汽车能量消耗率和续驶里程试验方法: GB/T 18386—2017[S]. 北京: 中国标准出版社, 2017.

[15] 中国汽车行驶工况第1部分: 轻型汽车GB/T 38146.1—2019[S]. 北京: 中国标准出版社, 2019.

Simulation analysis of rectangle-wire motor with different conductor layers and its vehicle performance

MA Yongzhi YANG Lianghui

(Beijing New Energy Automotive Technology Innovation Center Co., Ltd, Beijing 100176)

Because of its high efficiency, good heat dissipation and NVH(noise, vibration, harshness), rectangle-wire motor has become the development trend of new energy vehicle drive motor. With the development of high-speed drive motor, the eddy current loss of rectangle-wire motor windings is particularly remarkable, which affects the efficiency of the motor and brings the problem of heat dissipation. The winding loss of motor with 4-layer winding and 8-layer winding are analyzed by 2D simulation, and the motor efficiency contours of two winding schemes are simulated and compared. Then the two whole vehicle simulation models are built based on Cruise software according to two motor schemes. The economy of the whole vehicle is analyzed and calculated, which is the range of the vehicle based on the standard working condition. Finally, through analysis and comparison, it is found that the vehicle with 8-layer winding motor has a slightly greater driving range. The process of 8-layer winding motor is much more difficult, and the high-speed winding loss of the 4-layer winding is too large and the temperature rise exceeds the limit, so the 8-layer winding motor scheme is chosen.

rectangle-wire motor; winding loss; simulation analysis; vehicle working condition; driving range

2020-11-13

2021-01-04

马永志(1983—),男,硕士,主要从事新能源汽车电机设计与仿真、整车性能仿真分析工作。